CFG桩在高铁软土地基处理中的应用及质量控制研究

孙龙梅

摘 要:文章通过工程实践应用来阐述CFG桩在高铁路基施工中的工艺及质量控制措施。重点做好施工过程中各关键环节,做好检测及施工参数控制,确保工程质量。

关键词:CFG桩;工艺流程;质量控制

CFG桩是水泥粉煤灰碎石桩的简称,由水泥、粉煤灰、碎石、石屑或砂加水拌和制成的一高粘结强度桩。目前高速铁路路基工程在遇到黏性土、粉土、砂土和已自重固结的素填土等情况时多采用此处理方法,而长螺旋钻孔管内泵压混合料灌注成桩则是常用方法之一。

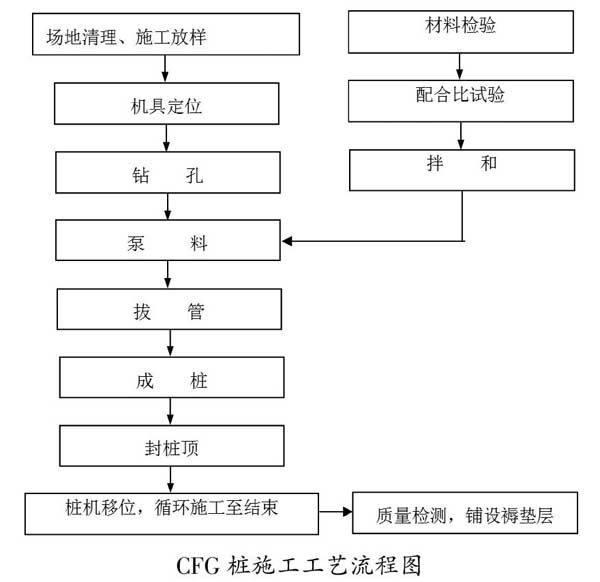

1 施工工艺流程

1.1 钻机就位:钻机就位后,使钻杆垂直对准桩位中心。确保CFG桩垂直度容许偏差不大于1%。采用在钻架上挂垂球方法,在钻架上刻上明显的对照位置线,每根桩施工前有专门的人员进行桩位对中及垂直度检查,满足要求后,方可开钻。

1.2 混合料搅拌:混合料搅拌按配合比进行配料。每盘料搅拌时间按照普通混凝土的搅拌时间进行控制,控制在60~120s,坍落度控制在160mm~200mm。具体搅拌时间由搅拌站集中控制室进行控制,并在电脑中有详细记录。

1.3 钻进成孔:钻孔开始时,关闭钻头阀门,向下移动钻杆至钻头触及地面时,启动马达钻进。先慢后快,同时检查钻孔的偏差并及时纠正。在成孔过程中,发现钻杆摇晃或难钻时,放慢进尺,防止桩孔偏斜、位移及钻杆、钻具损坏。根据钻机塔身上的进尺标记,成孔到达设计标高时,停止钻进。在钻进时,记录每米电流变化并记录电流突变位置的电流值,作为地质复核情况的参考。

1.4 灌注及拔管:钻孔至设计标高后,停止钻进,开始混合料灌注,每根桩的投料量不少于设计灌注量。钻杆芯管充满混合料后开始拔管,施工桩顶高程高出设计高程50cm,灌注成桩完成后,桩顶盖土封顶予以保护。

1.5 在灌注混合料时,对于混合料的控制采用记录泵压次数的办法,对于同一种型号的输送泵每次输送量基本上是一个固定值,根据泵压次数来计量混合料的投料量。灌注时采用静止提拔钻杆,特殊情况下采用边轉边提进行灌注,如圆砾层等情况下,拔管速度控制在2~3m/min。

1.6 移机:上一根桩施工完毕,钻机头进行保护,移位,进行下一根桩的施工。

1.7 现场试验:对于每盘混合料,试验人员都要进行坍落度的检测,合格后放可进行混合料的投料,在成桩过程中抽样做混合料试块,每台班做1组试块,测定其28天抗压强度。

2 施工关键技术及质量控制

2.1 CFG桩按复合地基设计时,处理后的复合地基承载力、变形模量应满足设计要求;按柱桩设计时,处理后的单桩承载力应满足设计要求。成桩28天后应及时进行复合地基承载力或单桩承载力检测,检测方法、测点数量及结果均应满足设计要求。

2.2 加强混合料质量控制,所用原材料材质性能、粒径等必须严格检验,保证其材质符合设计要求,满足施工需要。通过按检验批检查产品质量证明文件,抽验水泥和粉煤灰等材料的相关指标进行材料检验。同一产地、品种、规格且连续进场的水泥,袋装水泥200t为一批、散装水泥500t为一批,当袋装水泥不足200t或散装水泥不足500t时也按一批计。同一产地、品种、规格且连续进场的粗、细骨料,分别每400m3为一批,当不足400m3时也按一批计。各种原材料施工单位每批抽样检验1组。施工用水符合工程用水的有关规定。

混合料配比应在设计规定基础上,结合现场实际材料选用进行配合比试验确定。施工现场做好材料计量设备的标定工作,保证计量准确。混合料坍落度及强度应符合要求,每个台班均应对坍落度进行检验,并必须制作混合料检查试件,进行28d强度检验。混合料生产能力应能满足现场施工需要,并有一定富裕量。

2.3 开工前应在施工场地范围内进行工艺性试桩,确定拔管速度、单桩混合料投入量、施打顺序等施工参数。

2.4 桩长、桩径、桩顶标高、桩身完整性应满足设计要求。桩体完整性可以采用小应变进行检测。桩位、垂直度、有效直径的允许偏差应符合规范规定。依照设计要求设置保护桩长,确保成桩质量。

2.5 采用机械配合人工清除保护土层,然后进行桩头处理:首先确定桩顶标高,然后采用截桩机截桩,人工修平。

2.6 成桩质量检测完毕并满足设计要求后,可进行褥垫层的施工。褥垫层铺设使用材料应符合设计要求,褥垫厚度由设计设定,根据设计厚度及压实机械的作业能力考虑是否需要分层铺设,虚铺厚度按下式控制:

h=△H/λ

式中h-褥垫层虚铺厚度(m);△H-褥垫层设计厚度(m);λ-夯填度,一般取0.87~0.9,或者根据现场试验确定。

虚铺后多采用静力压实,当桩间土含水量不大时亦可振动压实。

2.7 冬季施工,对混合料原材料、拌和工艺等各个方面有特殊要求,应参考混凝土的冬季施工要求进行。

CFG桩作为高铁软土地基处理的主要形式之一,它的质量对路基工程具有重大的影响意义,需要我们不断地积累施工经验,施工过程中精心组织,严格控制施工各环节和技术参数,确保工程质量。