关于往复压缩机在线监测的应用

范鸿彪 佟明勇

摘 要:往复式压缩机在现代工业生产有广泛应用,尤其是在石油化工工业中有不可替代的作用。压缩机的状态监测工作成为保证装置正常连续生产的重要工作。根据往复式压缩机常见的故障形式进行状态监测分析,通过对其信号利用和分析,对压缩机的安全运行和缩短故障诊断时间提供了更为便捷的途径。

关键词:往复式压缩机 状态监测 应用

中图分类号:TE964 文献标识码:A 文章编号:1007-3973(2013)009-023-03

1 前言

随着中国石化行业的蓬勃发展,为提高国际竞争能力,降低生产成本,提高经济效益,石化生产规模正在大型化、集约化和一体化发展。设备的结构复杂化,功能完善化以及自动化程度越来越高已成为石化生产发展的趋势。但是,当设备出现故障时所造成的后果及影响也明显增大,不仅仅是巨额的经济损失,有时还会还会造成严重事故,产生不良的社会影响。而作为装置的核心设备,压缩机是当中不可缺少的一员。大型高压往复式压缩机在石油化工工艺流程中得到了广泛应用,并居于主导地位。往复式压缩机工作运行的好坏直接影响着企业的生产任务与经济效益,所以,因此保证压缩机的良好运行是企业设备日常维护的重要工作。往复压缩机经常处在高温、高压、易燃、易爆、有腐蚀性等恶劣的工作环境下,如果发生事故,后果往往非常严重。目前大多数石化企业的往复式压缩机的维护与修理仍处于依靠人使用简单仪器,主观的判断往复式压缩机工作状态的好坏,这样既不能准确的判断压缩机的设备运行情况,同时也降低了故障的预测和判断率。现代工业生产对设备的可靠性和安全性提出了更高的要求。对早期发现潜在故障并预报故障是日后工业生产的发展趋势。所以,及时准确的管理好、使用好、修理好设备,从而保证企业连续生产,提高企业经济效益。因此,状态检测应允而生。

状态监测也称为简易诊断,一般是通过测定设备的某些较为单一的特征参数(如振动、温度、压力等)来检查设备状态,并根据特征参数值与极限值之间的关系来决定设备的状态。

如果对设备进行定期或连续的状态监测,便可获得有关设备状态变化的趋势规律,据此可预测和预报设备的将来状态。并且,根据故障诊断的结果,提出控制故障继续发展和消除故障的对策或措施(调整、维修、治理);对设备管理和维修提供依据。

由于往复式压缩机工作环境恶劣,运动件多,结构复杂、振源多、信号存在较强的非线性和非平稳性,使得信号采集、状态监测、故障诊断难度很大。同时往复式压缩机的外型及重量较大,气流易脉动,易损件多,增加了检修工作的难度,鉴于以上特点,往复式压缩机在使用过程中正确的检修及保养显得尤为重要。对于往复式压缩机故障诊断技术的研究,其意义大体上可分为以下几个方面:

(1)预防重大故障发生。往复式压缩机作为石油化工行业的核心设备,一旦发生故障不但会造成巨大的经济损失,而且会带来严重的社会公害和人员伤亡。为了避免这些事故的发生,仅靠提高其设计的使用安全性是不够的,还必须辅以有效的状态检测与故障诊断手段。通过对已知的结构特性和参数、环境条件及运行历史数据,对故障进行预报和分析、判断,确定故障的性质、类别、程度、原因、部位,指出故障发生和发展的趋势及其后果,这样可以有效地延长机械的使用寿命,增进机组运行的可靠性从而保证了人员的生命安全及设备的安全运行。

(2)提高企业经济效益。预知维修技术和故障诊断技术就是更及时准确地发现故障,延长机械零部件的使用寿命,提高维修的精度和速度。减少因生产设备停机导致的装置停工从而造成巨额的经济损失,降低设备寿命周期费用,提高连续生产能力,降低维修费用,获得最佳经济效益。

(3)对维修方式的改变起到推动作用。由最初的模拟式监测仪表发展到现在的基于计算机的实时在线监测与故障诊断系统和基于微机的便携式监测分析仪。这类系统具有较强的信号分析与数据管理功能,能全面记录反映机器运行状态变化的各种信息。由生产维修阶段向状态维修阶段的可靠性维修演变。

2 往复式压缩机设备故障的特点

往复式压缩机具有结构复杂,运动部件多的特点。并且具有典型的非平稳特性,并且各诊断对象间的故障特征信息存在相互干扰,彼此影响。由于往复压缩机运动部件多,所以各个部件之间存在较强的相互干扰。并且,在运行中,其各个零部件由于疲劳、磨损、老化等原因等都会引起整个系统结构上的变化与各子系统因果关系的变化。各个检测信号在不同传播路径上的畸变、衰减,使信号在传播过程中受到扭曲,可能使得原始故障变成多个子系统故障。这样,就给往复式压缩机的故障诊断工作增加了很大的难度。

往复式压缩机事故一般分成机械故障和安全事故。由于运动件较多,事故中大多数还是机械故障,如燃烧、爆炸等。常见的的机械故障有电机故障、机身断裂和烧瓦、曲轴变形和断裂、十字头磨损、汽缸开裂、活塞杆变形和断裂、连杆螺栓断裂等。据统计,往复式压缩机有60%以上的故障发生在气阀上,活塞杆裂纹、断裂事故占重大事故的25%左右。因此,及时发现气阀故障与活塞杆的故障对往复式压缩机故障诊断是相当重要的,其它事故及故障的发生,同样影响着生产的正常运行和安全。因此对这些重点部位的检测显得尤为重要。

3 往复式压缩机的常用诊断方法

目前,常用的设备监测方法有参数监测、振动信号分析、温度监测、介质金属法、示功法等。而根据往复式压缩机的特点,往复式压缩机的在线监测主要采用下列方法:气阀温度监测、活塞杆沉降监测、曲轴箱振动监测、壳体振动/冲击监测、示功图监测、活塞杆载荷监测、多参数分析法。

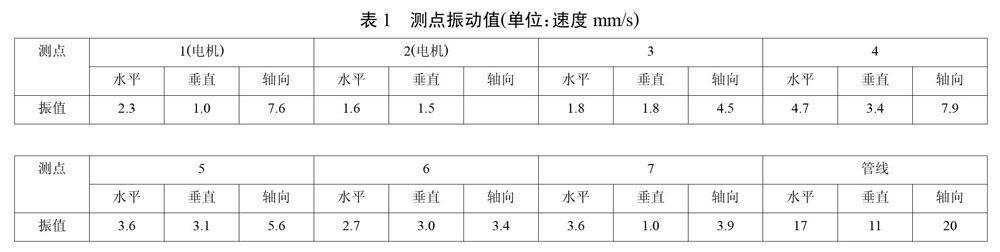

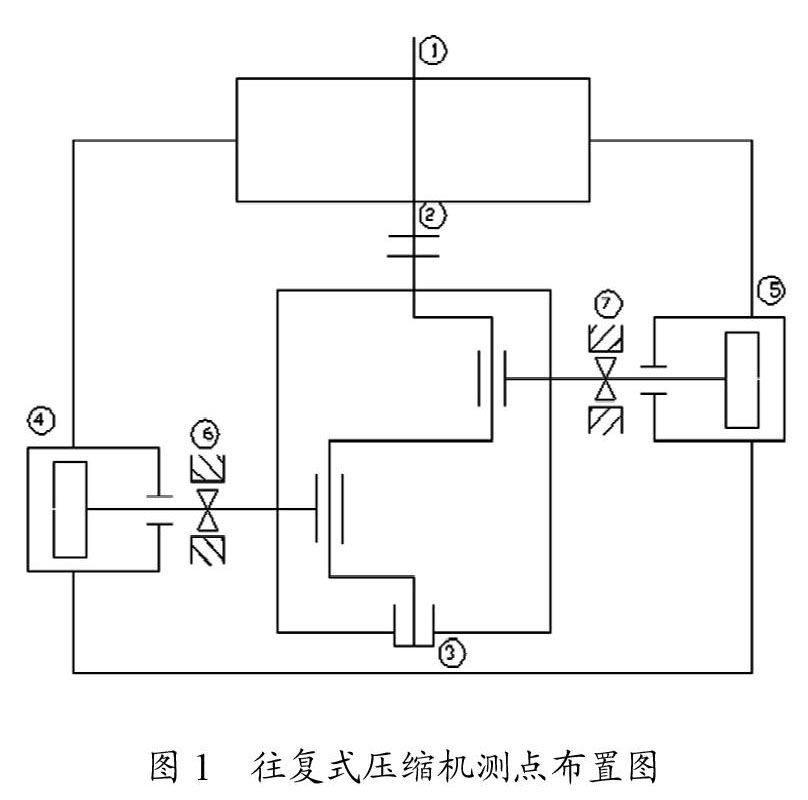

根据以上功能分析,结合现场实际安装经验,监测点布置如图1所示。

4 典型案例分析

某年某月,某石化公司的一台往复压缩机组在试运行过程中发现故障,由于本台机组安装了振动监测设备。并且现场测得压缩机的入口管线振动较大,测得最大值为20mm/s。

4.1 往复式压缩机的参数和测点布置

(1)设备参数。

型号:TK460-16/1730

功率:460KW

转速:375RPM

(2)测点布置。

测点布置见图1。

4.2 监测情况

监测仪器:加速度传感器、dataPAC 1500数据采集器。

4.2.1 测点振动值

各测点振动值如表1。

振动最大的方向都是电机的轴向方向。

4.2.2 频谱图比较

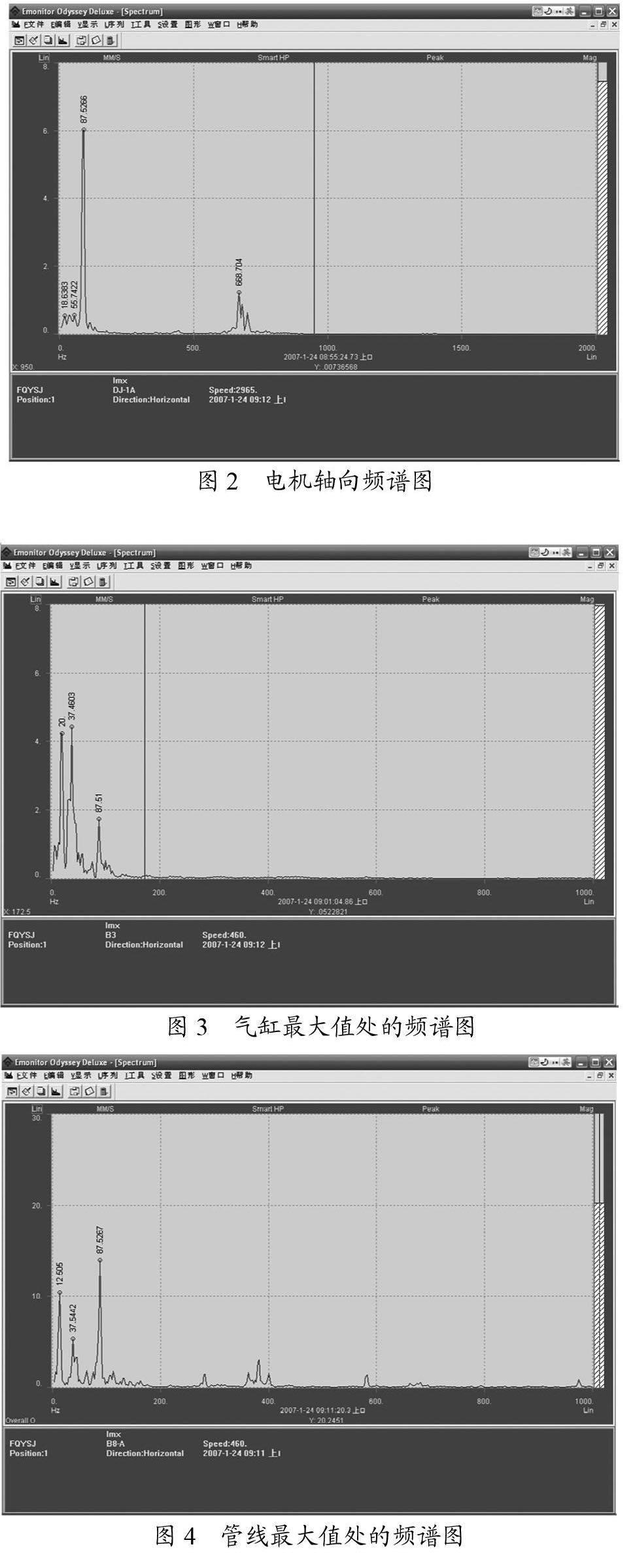

从图2-图4综合分析可以看出,管线为共振。压缩机试车过程中轴承振幅符合要求,振幅稳定在一定的范围内,从管线振动频谱图上看,有三个较高频率峰值:12.5Hz、37.5Hz、87.5Hz,分别是2 倍频、6倍频和14 倍频。因为是双作用压缩机,12.5Hz 是气流的脉动频率。联轴器为刚性结构形式,并且共振是一个频率峰值很高,这个频率幅值被放大,其它频率幅值较低。这种情况也可能是刚度低,振动被放大所致。

通过对频谱图分析,先对管线进行一下加固,增加管线的刚度,再进行压缩机的试车,发现,振幅已经降低;并且用力锤敲击管线,做频响函数分析,测出管线固有频率。

所以,压缩机的在线监测系统对压缩机试车包括运行中的故障诊断都可以起到很大的辅助作用。在了解压缩机结构原理的基础上,通过对压缩机在线监测系统的信号利用和信号分析,及时准确并有效的对设备的各种异常或故障状态作出诊断,做出有效的预防或故障消除;同时对设备的运行维护进行必要的指导,从而确保了压缩机可靠、安全和有效的运行。根据状态监测所得信息,结合已知的结构特性和参数、环境条件及运行历史,对故障进行预报和分析、判断,确定故障的性质、类别、程度、原因和部位,指出故障发生和发展的趋势及其后果,对压缩机的安全运行和缩短故障诊断时间提供了更为便捷的途径。