晶圆生产周期的影响因素及仿真分析

杨立熙,邹湘云

(福州大学管理学院,福建 福州 350108)

生产周期是评价晶圆制造厂生产效率及准时交付能力的关键绩效指标,也是生产规划过程中的重要输入参数[1]。由于晶圆生产既存在工艺流程复杂、多重入、混合加工模式等系统特征,也面临着多产品类型、多等级订单的生产环境,导致晶圆生产周期长且周期波动大[2]。由于现今的半导体产品盈利周期短,短生产周期与高准时交付率则成为晶圆制造厂提升市场竞争力的重要因素。分析晶圆产品周期的影响因素,掌握周期的形成特性,可为缩短生产周期、降低生产周期的不确定性提供决策支持。

1 晶圆生产周期的影响因素

晶圆生产是在晶圆表面上和表面内制造半导体器件的一系列生产过程,它从单晶抛光片开始,根据芯片的复杂程度不同,反复经过多达数道至10多道的增层、光刻、掺杂和热处理工艺的加工,实现在晶圆上形成成百上千的芯片。晶圆产品的生产周期具有周期长和高度不确定的特征,一般长达几个月[3]。晶圆制造的系统特征与生产运作模式是影响生产周期及其不确定性的主要因素。

1.1 晶圆制造系统特征

(1)复杂的加工流程。晶圆制造的工艺流程复杂,并存在多重入的加工现象。晶圆工艺流程因产品而异,可以包括几十道至上百道工序,因此产品平均加工周期也有较大的分散性,从十几天到几十天不等。重入是指工件在某一设备完成加工并离开,经过若干道工序后,该工件再次进入同一设备加工操作[4]。导致重入的原因首先是半导体元件的层次化结构使得晶圆生产需要经过多层加工,且每一层都以相同方式生产,只是加入的材料不同或精度有所差异;其次,半导体的加工设备价格昂贵,为提高设备利用率,工件在不同的加工阶段可能多次重复访问某些设备。重入使得每台设备需要加工的工件数大大增加,延长了工件等待加工时间,从而使整个生产周期增加,周期不确定性加剧。

(2)混合的加工模式。晶圆生产线上存在非批加工设备与批加工设备的混合加工模式,加剧了生产周期的不确定性[5]。批加工设备诸如氧化炉、沉淀设备和扩散设备,可同时加工一批或多批同种产品或同种工艺的工件,工件在批加工设备上的加工时间一般较长,设备可运行在满负荷或低于负荷水平上。当批加工设备处于闲置状态时,需要做出立即加工等待队列的工件或等待新工件到达后再组织批加工的决策。前者可减少等候时间,但非满负荷加工可能导致较低的产能利用率;而后者则可能因追求设备利用率而延长工件等待时间,从而增加了生产周期。

(3)加工的不确定性。晶圆制造系统存在各种不确定性事件,如客户需求变化、加工瓶颈变化、设备情况变化、成品率变化、新产品试制、临时工艺更改和返工等[6]。设备情况变化主要是由新旧设备的切换、设备维护及不可预见性的设备故障等引起;晶圆生产线上的在制品数量及种类的改变导致某些设备在不同的时段内能力不足,造成临时瓶颈设备的出现;晶圆生产线的成品率、废品和返工产品受周围环境清洁程度、材料质量、机器状态的影响而产生波动,也是影响生产周期的一个重要原因,例如,不符合工艺但可修复的产品返工到生产线,不但延长了返工产品的生产周期,也增加了其他产品的等待时间。

1.2 晶圆生产的运作模式

晶圆生产线上的多类型产品组合与按订单等级安排生产是常见的两种运作模式。不同类型产品的加工流程不同,不同组合的产品在生产线上的流动速率也会有所差异[7],加工不同产品时需要的设备调整时间也不相同。高等级订单是以较正常生产周期短的时间完工交货的订单,常因客户临时变更订单内容,为满足重要客户需求或工程试验所需引起,它为客户提供更柔性的交货期以提高满意度。在订单式生产系统中,紧急订单不受加工条件限制,享有较高的优先加工权,频繁插入的紧急订单不但扰乱了生产计划,延长较低级别订单的等待加工时间,而且导致产能损失。

晶圆制造过程可以分为投入、转换和产出3个阶段,影响生产周期的因素集中在投入与转换阶段。投入包括物料、设备、人力和厂房等;转换过程包括控制与回馈,如工件调度、批设备调度、紧急订单的插入、返工、设备调整和质量监控等。

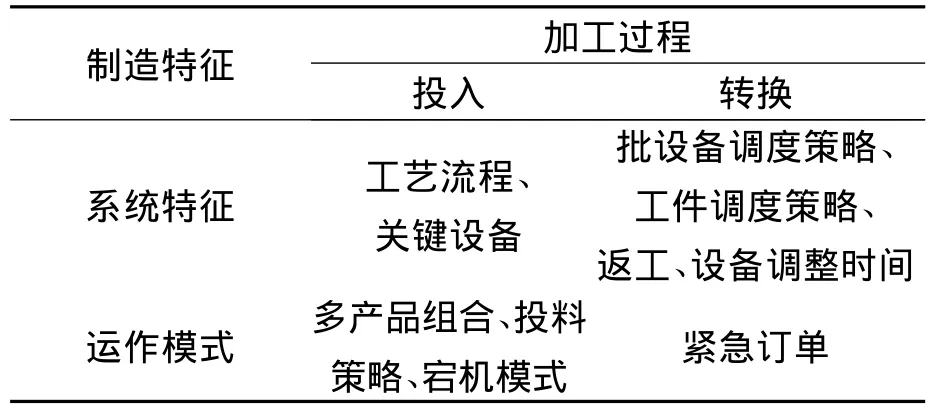

综合上述晶圆制造特征及晶圆制造过程这两个维度对晶圆生产周期影响因素的分析,可将其分类为4类,如表1所示。为进一步研究不同因素对生产周期的影响,选取投料策略、组批策略、宕机模式、产品组合和紧急订单这5个因素为研究对象,应用仿真软件Plant Simulation构建晶圆生产线仿真模型并对其进行研究。

2 模型及模型假设

2.1 仿真模型

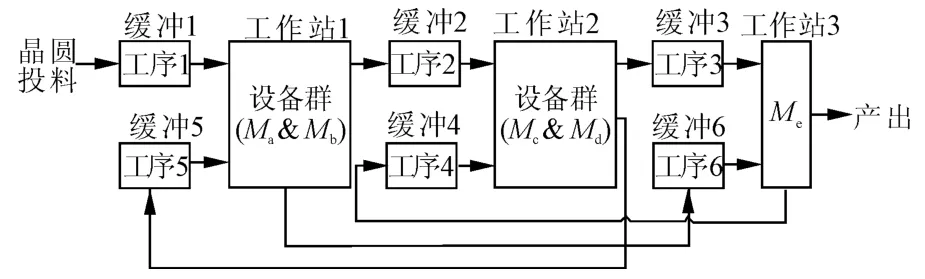

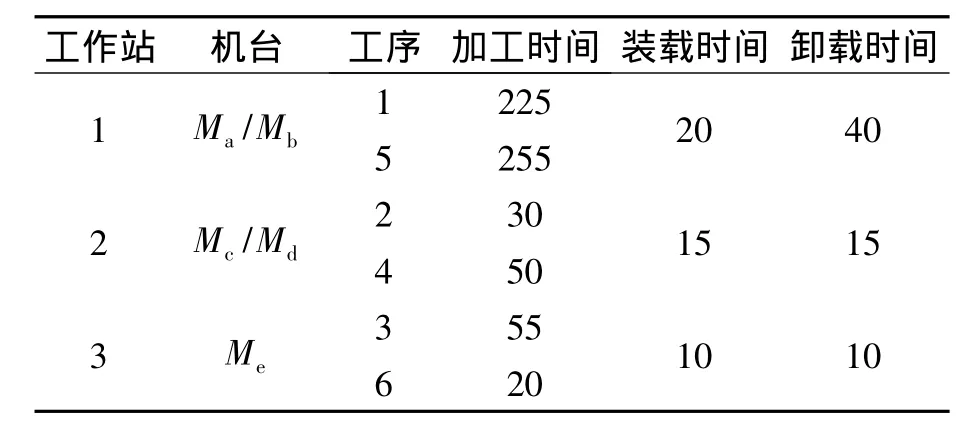

Intel MiniFab模型是半导体晶圆生产研究中应用最广泛的模型,由5台机器、6道工序和3个设备群组成,模型虽简单却覆盖晶圆生产系统最典型的特征,包括扩散批处理设备、光刻瓶颈设备以及流程重入的特性。模型如图1所示,所包含的3个设备群分别为 Ma& Mb、Mc& Md和 Me。生产线上可加工P1、P2、P33种产品,各产品工艺流程相同,均包含6道工序,工序1和5为扩散,可以在设备Ma或Mb上加工;工序2和4为离子注入,可以在Mc或Md上加工;工序3和6为光刻,可以在设备Me上加工。设备Ma和Mb为批加工设备,最大加工批量为6,允许同产品同工序的工件一起组批加工,且Ma和Mb可以完全互换;Mc、Md和Me为非批加工设备,Mc和Md可以完全互换。表2为各工序在各设备上的加工时间、装卸载所需时间及操作人员。

表1 晶圆生产周期影响因素分类

图1 Intel 5机器6工序晶圆生产模型

表2 Mini-Fab各参数概要说明 min

2.2 模型基本假设与说明

以24片晶圆组成一批(lot)作为生产线上的流动加工单元,各道工序的加工时间确定,并把各机器上的装载与卸载时间考虑在加工时间内。间隔投料策略的产品投入速率平均值为2 lot/h,且各实验方案中的工件调度规则为FIFO(先到先服务)。Ma和Mb的计划维修时间为75 min/天,Mc和Md的计划维修时间为120 min/班,Me的计划维修时间为30 min/班,且Mc和Md服从U(24 h,76 h)的随机故障,每次维修的时间服从分布U(6 h,8 h)。生产线全年运行,每天24 h,一天分两班,每班12 h,无特殊说明各时间参数单位均为min。每个实验方案的仿真实验次数为10次,每次实验采取10个观测值;每次仿真运行的时间为360 d,预热时间为180 d。

3 仿真实验及分析

3.1 投料策略

投料策略可分为两类:一类是静态投料,根据事先设定的速率进行投料,如以平均分布、正态分布及指数分布进行投料;另一类是动态投料,主要用启发式方法,根据生产线上的某一性能指标进行控制投料,如基于TOC理论的投料和CONWIP投料[8]。

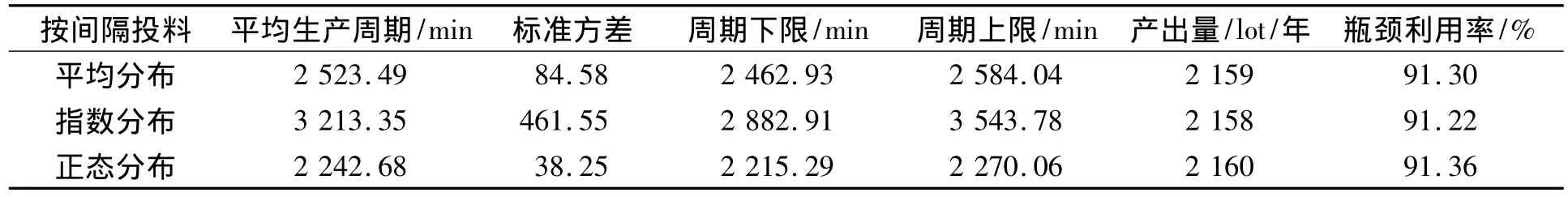

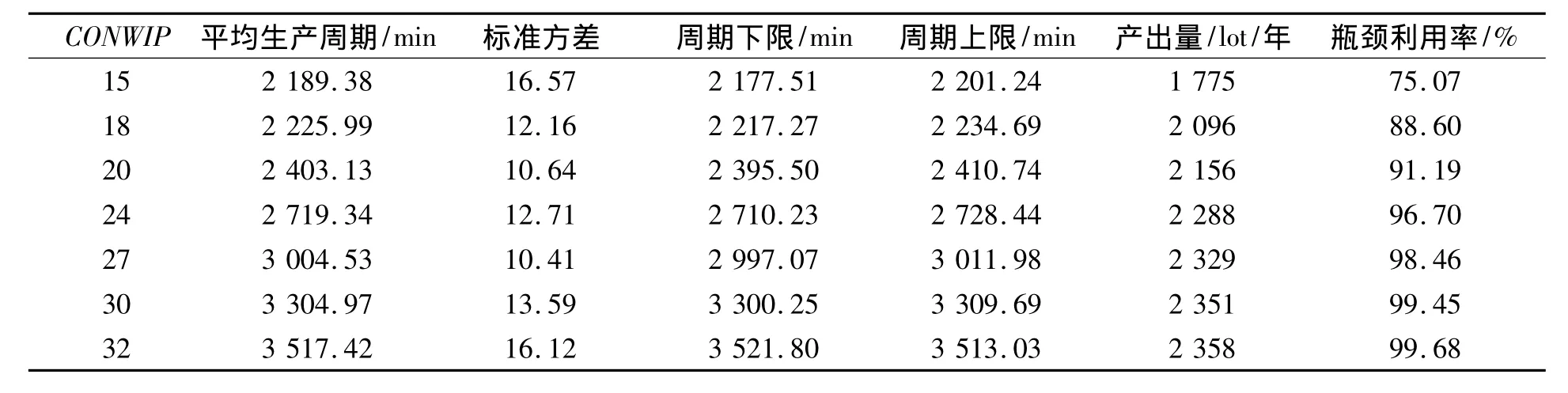

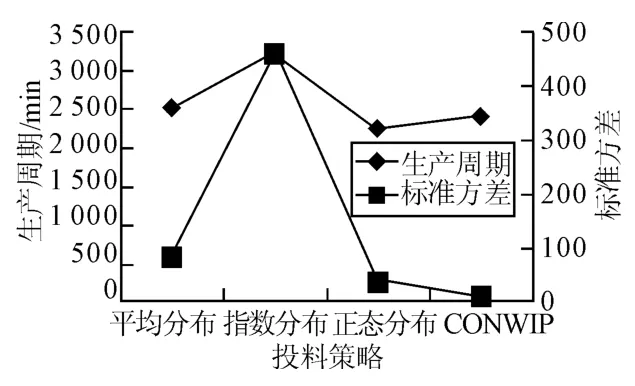

现假设企业生产一种产品P1,根据现有产能制定半年的生产计划来决定投料策略。首先采用静态投料法,投料速率为84 lot/周,分别以平均分布、正态分布及指数分布投入到生产线,仿真结果如表3所示。结果表明:各投料策略下的瓶颈利用率及产出量基本相当,正态分布情况下的生产周期与生产周期标准方差均最小,指数分布下的生产周期最长且最不稳定。表4为采用动态投料法CONWIP下的仿真结果,由表4可知:随固定在制品数量的增加,生产周期增大,周期标准方差增加,瓶颈Me的利用率升高,同时产出量也增加。当CONWIP大于30时,产出量基本保持不变;当在制品水平由24增加至27时,产量增加了1.8%,但周期增加了10.5%,因此CONWIP设置为24时最合适。图2为不同间隔投料策略与CONWIP投料下的生产周期与周期标准方差对比图,各投料策略下的产出量相当,由图2可知采用正态分布的间隔投料策略,生产周期最小,采用CONWIP方法投料策略,生产周期较小且最稳定。由此可见投料控制对周期的影响很大,且固定在制品的投料策略在周期稳定性方面明显优于间隔投料策略。

表3 不同间隔投料策略下的仿真结果

表4 不同CONWIP投料策略的仿真结果

图2 不同投料策略下的生产周期及周期标准方差

3.2 组批策略

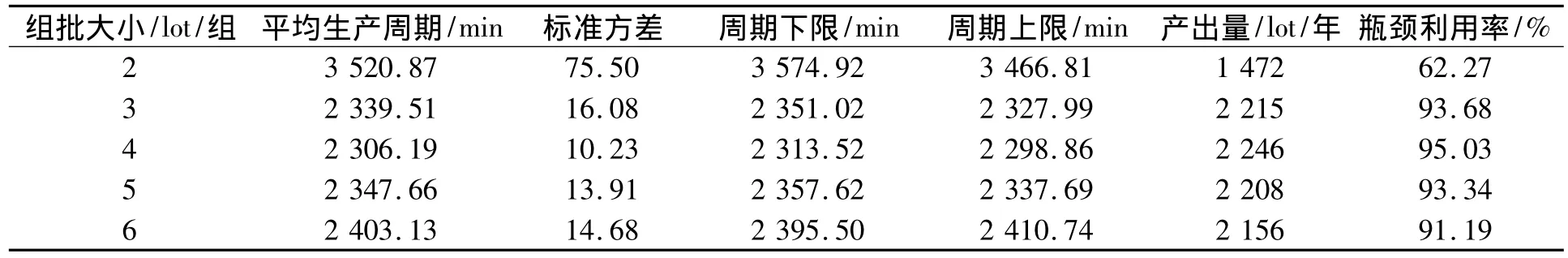

批加工是晶圆制造的典型特征,且批加工设备与非批加工设备的共存导致了半导体生产线上加工流的不平衡。表5为扩散批加工设备在3种不同批加工策略下的仿真结果,方案一至方案三分别采用2~6批/组(lot/组)的批加工策略,结果显示:当组批量增加时,产出量与瓶颈利用率均先升后降,而周期与周期方差先降后升;当组批量为4时,周期的均值与方差均达到最小值。批量为2和3时的产量与周期均比批量为4时大,是因为批处理设备处理的时间长,而处理批量小,故在此等待加工的时间长;批量为5和6时的周期比批量为4时大,是因为组批策略要求工件达到规定的组批量时才能加工,故组批的批量增加,工件在队列中等待组批的时间增加了。

3.3 宕机模式

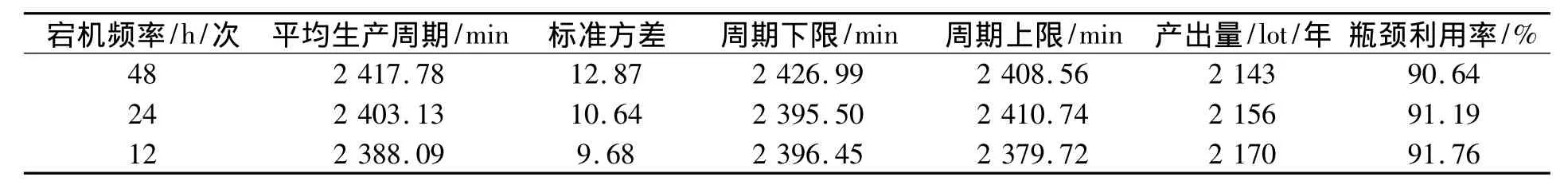

实验方案以MTTBFPM(平均预防性维修间隔)分析不同的宕机模式对生产周期的影响。晶圆制造设备由于其技术复杂性,需要大量的预防性维修,以确保设备能在最佳状态下工作,这种宕机模式为计划维修[9]。实验仿真了扩散设备3种不同的宕机模式:其一为该设备每4班(2 d)维修一次,每次持续的时间为150 min;其二为该设备每2班(1 d)维修一次,每次持续的时间为75 min;其三为该设备每班(12 h)维修一次,每次持续的时间为37.5 min。3种模式的维修总时间相同,但3种模式的维修频率依次增加,表6为在3种不同宕机模式下的仿真结果:当维修频率增大时,周期与周期方差均降低,产出量及利用率均略有增加,因此在适当范围内增加机器的维修频率可减小生产周期,降低系统的不确定性。

表5 不同组批策略下的仿真结果

表6 不同宕机模式下的仿真结果

3.4 产品组合

生产线上存在多种不同类型的产品,该方案分析不同的产品组合对周期的影响。实验设置生产线上有一或二种不同类型产品并以不同的混合比例组合生产,由表7的仿真结果可知:当与不同类型的产品组合进行生产时,生产周期与周期标准方差均会增加,这是因为在加工不同类型的产品时,设备需要调整时间,且调整时间的大小与产品类型和工序相关;同种类型的产品组合在不同的混合比例下生产周期不同,表7中P1∶P2为8∶2时,P1的生产周期远小于P2生产周期,这是因为数量大的产品流动速率快、周期短,相对数量小的产品流动速率慢、周期长,生产线上数量相对小的产品若要按计划完成,需要设置优先加工权。

表7 不同产品组合下的仿真结果

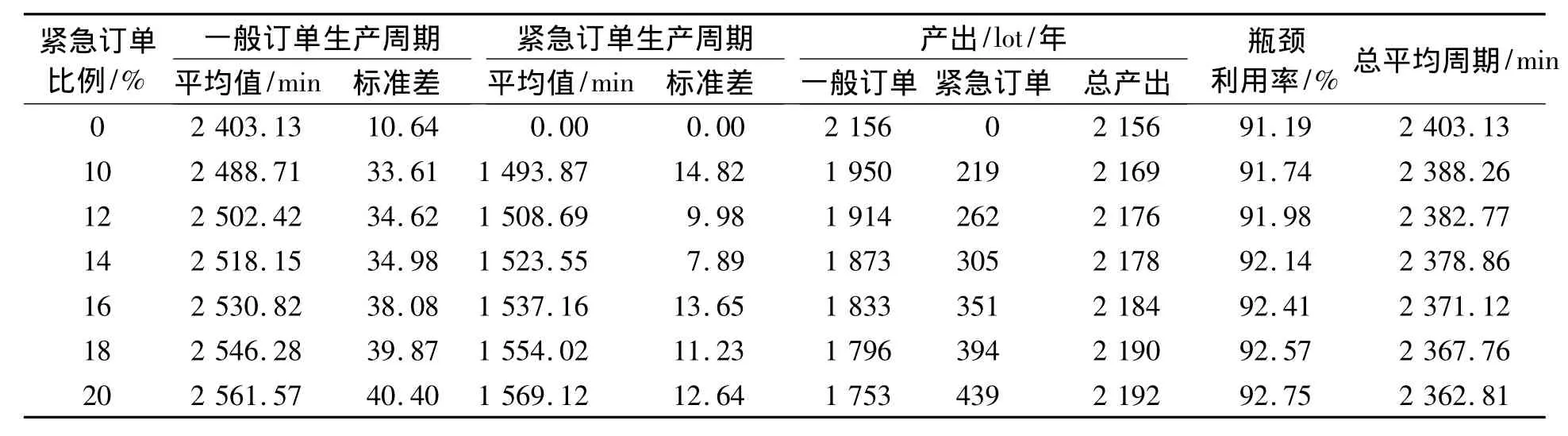

3.5 紧急订单

按订单等级优先安排生产是一种常见的运作模式,通过紧急订单为客户提供更柔性的交货期以提高满意度。紧急订单不受加工条件限制,享有较高的优先加工权,表8所示结果为不同紧急订单比例对生产周期影响,由表8可知:随紧急订单比例增加,一般订单与紧急订单生产周期均呈上升趋势,总的平均周期呈下降的趋势,这是因为紧急订单生产周期短,当其比例上升时可使系统总平均周期减小,但紧急订单比例的多少对总的平均生产周期影响不大;一般订单的生产周期标准方差随紧急订单比例的增加而上升,紧急订单标准方差呈现先降后升的态势,小于一般订单的标准方差,且当紧急订单比例为14%时最小,由于其具有优先加工权,其生产周期较为稳定。

4 结论

从晶圆制造的系统特征和运作模式两个维度探讨、总结晶圆产品的生产周期影响因素,并选取投料策略、组批策略、宕机模式、产品组合及紧急订单这5个影响因素为对象,以仿真软件Plant Simulation为工具,研究各因素对产品生产周期的影响。仿真结果表明:在投料策略方面,不同策略对产品生产周期的影响显著,例如CONWIP投料策略在周期稳定性方面明显优于间隔投料;在组批策略方面,随批加工设备组批量增大,生产周期的均值与方差呈现先减小后递增的趋势,因此存在最优组批量;在宕机模式方面,随设备维护的频率增加,周期均值与周期方差均降低;在产品组合方面,不同产品组合在生产线中流动速度不同,大数量工件的流动速度较快,因此必须给予数量小的工件一定优先权才能实现准时交付产品;在紧急订单方面,一般订单生产周期与方差随紧急订单比例的增加而上升,且远大于紧急订单生产周期。

表8 不同紧急订单比例下的仿真结果

值得注意的是,虽然以上的研究结论对晶圆制造系统的计划、控制与调度具有一定的实际指导意义,但因研究结论局限为单个决策因素对生产周期的影响,而在实际生产中往往需要综合多方面决策,因此多种因素共同作用下的生产周期影响问题值得进一步研究。

[1] CHANG C Y,CHANG K H.An integrated and improved dispatching approach to reduce cycle time of wet etch and furnace operations in semiconductor fabrication[C]∥ Computer Supported Cooperative Work in Design(CSCWD).Wuhan:IEEE,2012:734 -741.

[2] 李衍飞,江志斌.半导体晶圆制造系统的时变多目标生产调度优化[J].上海交通大学学报,2008,42(2):209-213.

[3] 杨立熙.面向晶圆制造企业的多等级订单承诺流程[J].武汉理工大学学报:信息与管理工程版,2013,35(2):287-290.

[4] KUMAR P.Scheduling semiconductor manufacturing plants[J].Control Systems,1994,14(6):33 -40.

[5] 李莉,乔非.半导体生产线动态调度方法研究[J].计算机集成制造系统,2004,10(8):949-954.

[6] FRONCKOWIAK D,PEIKERT A,NISHINOHARA K.Using discrete event simulation to analyze the impact of job priorities on cycle time in semiconductor manufacturing[C]∥ Advanced Semiconductor Manufacturing Conference and Workshop.Cambridge:IEEE,1996:151-155.

[7] MCGLYNN P,O'DEA M.How to get predictable throughput times in a multiple product environment[C]∥ Semiconductor Manufacturing Conference Proceedings.San Francisco:IEEE,1997:27 -30.

[8] 罗鸣,谷寒雨.多重入生产线的CONWIP投放方法研究[J].计算机仿真,2006,23(8):232 -235.

[9] QI C,TANG T K,SIVAKUMAR A I.Simulation based cause and effect analysis of cycle time and WIP in semiconductor wafer fabrication[C]∥ Simulation Conference,2002 Proceedings of the Winter.San Diego:IEEE,2002:1423 -1430.