强磁场下微弱信号检测系统设计*

刘文静,王民慧,汪亚霖,胡兰子

(贵州大学电气工程学院,贵阳550025)

众所周知,铝电解槽的电场、磁场和流场的稳定直接决定了电解槽的运行情况[1],而运行稳定的电解槽又有利于降低运行电压,达到节能减排的要求。但是,如果母线配置存在缺陷将会导致阴极电流的分布不均,从而无法降低运行电压。刘升[2]在对300 kA系列电解槽的母线优化改造的研究中,主要以母线电流分布作为参考依据来发现缺陷,通过修正母线电阻来达到从新分配电流的目的。改造后,修正了母线电流的分布偏差,且吨铝省电超过200 kWh,达到了节能的效果。该研究表明,对母线电流分布的在线监控,可以分析母线配置是否存在缺陷,从而指导电解槽的运行和维护。周萍[3]通过对不同进电方式的电解槽进行了研究,并得出结论:电解槽的进电方式直接影响了槽内熔体的运动。贺志辉[4]对不同进线点的母线配置和母线补偿技术进行了研究,研究表明:进线点数较多以及适当使用母线补偿技术可以有效的降低影响电解生产的垂直磁场强度。对于铝电解工业,电解槽内产生的磁场是直接影响磁流体运动的主要原因之一,磁场不稳定会引起磁流体的强烈扰动[5],从而威胁安全生产。因此,稳定的磁场环境有利于正常生产,而磁场的稳定与否又由母线的配置来决定,所以,合理的对母线进行配置极其重要。

磁场是一个矢量场,它能将处于磁场下的铁磁物质磁化,改变其性质。从微观上说,有研究表明:均恒的强磁场能够将高强度的能量无接触地传递到物质的原子尺度,改变原子的排列、匹配和迁移等行为,从而对材料的组织和性能产生很大的影响[6]。在宏观来看,对于处于磁场下的仪器设备,强大的磁场也会对其产生一定的影响。林苏轼[7]对高频磁场下的热电偶测温误差的产生机理进行了研究,表明磁性元件的涡流效应会产生误差,研究使用了加权平均等效正弦频率的方法使误差得到了很好的修正。文献[8]通过对谐振电路,51单片机系统等典型电路进行了研究,说明,当恒磁场B≤0.1 T时,电路均能正常工作;而当磁场强度处于0.1 T<B≤2 T的范围内时,电路会受到较小的影响,但也能正常工作。李辉[9]对石英晶体谐振器在磁场中的性能进行实验和验证,发现当受到磁场的作用时,磁性支架会产生力-频效应,从而引起频率的变化。张志禹[10]以强磁场下的电解车间为背景,对计算机的工作状态进行了测试研究,研究表明:板状材料对直流磁场的屏蔽有显著的效果。上述研究表明,磁场对非铁磁材料的元器件影响不大,反之,对铁磁材料的元器件有较大影响;且恒磁场对电子器件的影响比高频磁场的影响小。

要想同步测量铝电解槽全部母线在同一时间段的电流变化,有一定难度,但是,由于母线温度是一个慢时变的量,因此在温度一定的情况下,母线等距压降是母线电流的单值函数[11]。那么,就可以通过每根母线上的两根探针之间的电压降间接地反映出电流的变化情况。由于铝质母线上的电阻很小,短距离母线上的压降为微小的毫伏级电压信号,其大小在20mV以内。要想得到准确的电流值,就必须实现精确的微弱电压信号和温度信号的检测。检测电路中可靠的前置电路可以提高系统检测的灵敏度,增强稳定性。反之,不但无法去除环境噪声,还会把噪声放大,影响检测系统的精度。

综上所述,从保证信号准确的角度考虑,设计一个应用于强磁场环境中的测试设备,需采用性能较好的元器件,并采取适当的保护措施。

1 硬件设计

1.1 系统检测电路的基本结构

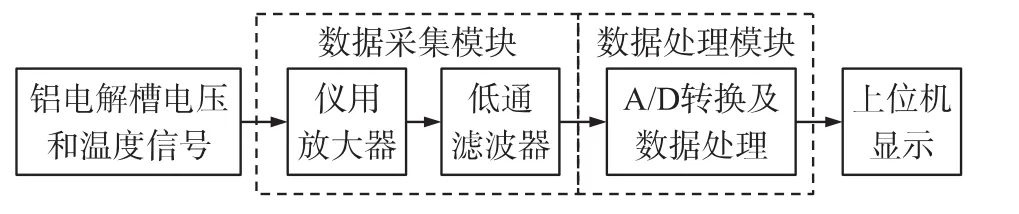

本测量系统由数据采集模块、数据处理模块和上位机显示输出模块组成。信号的采集是通过在铝电解槽的每个母线上安装等距的两个探针,来获得等距压降和温度。每个母线上的探针通过屏蔽导线与数据采集模块相连,实现将现场采集到的电压信号和温度信号送到调理电路;数据采集模块将信号进行放大和滤波处理,然后再送入数据处理模块进行A/D转换和数据处理;最后用串口将处理好的信号传到上位机进行显示。

数据处理模块的CPU使用S3C2440集成芯片,它采用RAM920T的内核,具有强大的指令集,它集成了片上时钟,在高数据处理速率下工作,高效的速率有利于检测系统的实时性。图1是检测系统的设计框图。

图1 铝电解槽电压信号检测系统组成

1.2 数据采集模块的放大电路

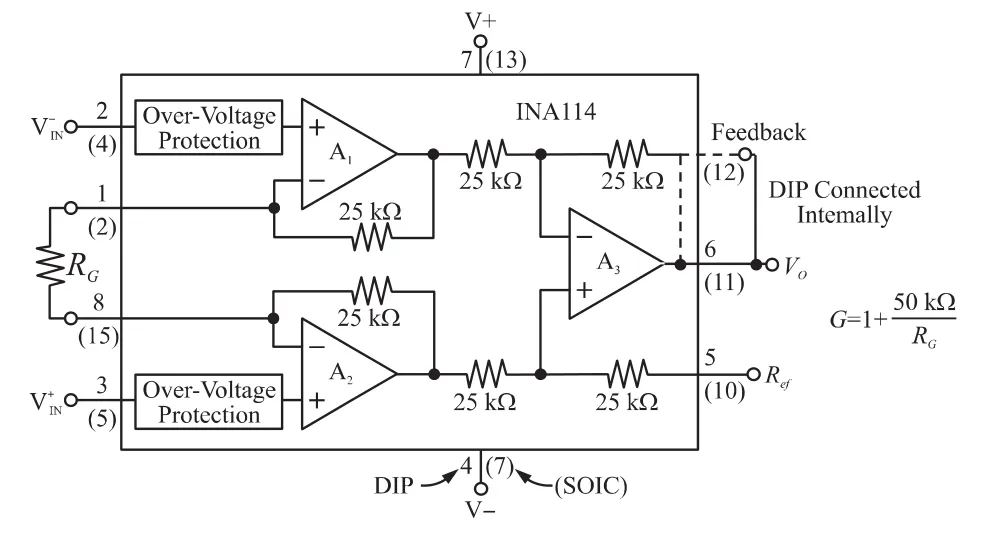

本系统选用INA114精密放大器,此产品尺寸小、精度高、价格低,是一种通用仪表放大器。它是精密三运放集成芯片,具有高共模抑制比(G=1 000时为50 dB),低失调电压(50 μV),漂移小(0.25 μV/℃)的特点。且使用一个外部电阻可设定1~10 000之间的任意增益。其内部结构如图2所示。

图2 INA114的内部结构图

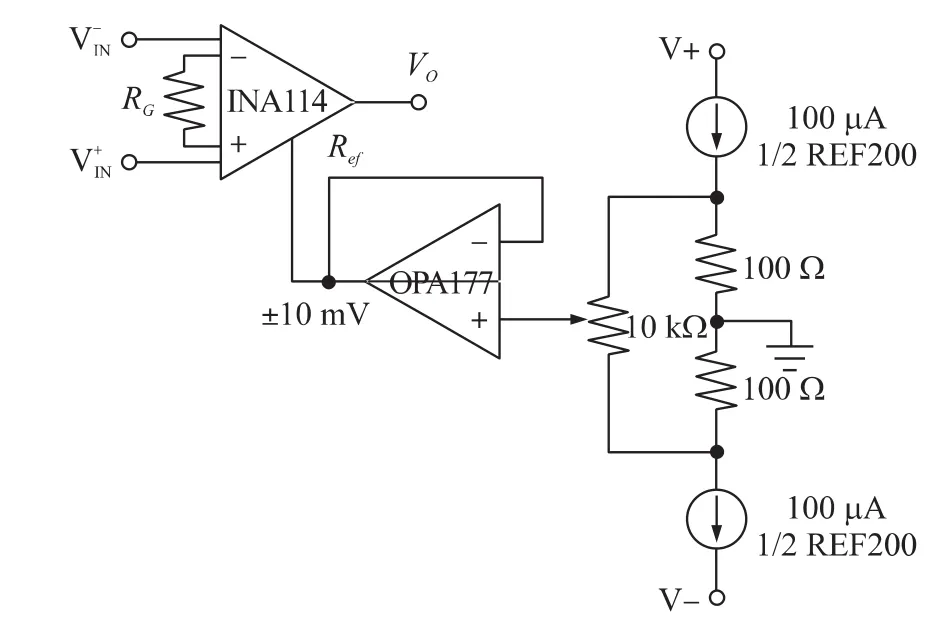

INA114的输入阻抗大约为1010Ω,所以,其偏置电流小于±1 nA。但在应用电路中却必须为两个输入端的偏置电流设置返回路径(图4中的标注部分),若未设返回路径,电路将无法正常使用。其外部电路用一个可调电阻来实现增益的修改,RG选用一个10 K的可调电阻,就能实现6~10 000倍的增益调节。为修正测试电路的零点偏移,参考电路还设置了偏离电压的修正回路,并采用REF200和OPA177实现其功能。电路如图3所示。

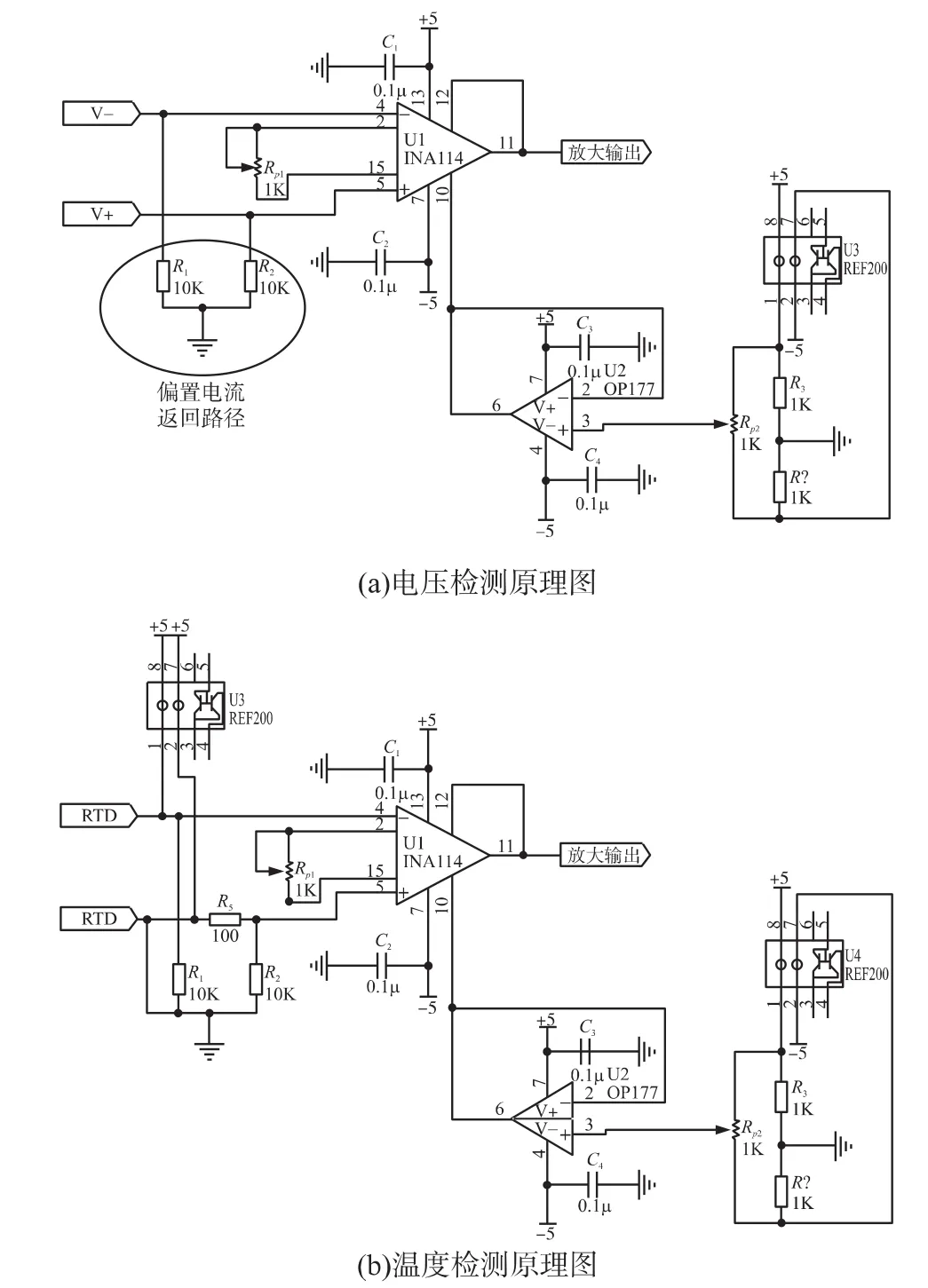

系统中电压检测的前置电路如图4(a)所示,温度检测前置电路如图4(b)所示。检测电路使用了一片INA114实现信号的差动放大,由于现场环境恶劣,所以,设置了由OPA177和REF200共同组成的偏置修正电路。温度检测电路与电压检测电路的区别就是多使用了一个REF200,由它构成恒流源来驱动铂电阻PT100,以实现将温度引起的阻值变化转变成电压变化[12]。

图3 偏置修正电路

图4 检测电路原理图

1.3 数据采集模块的滤波电路

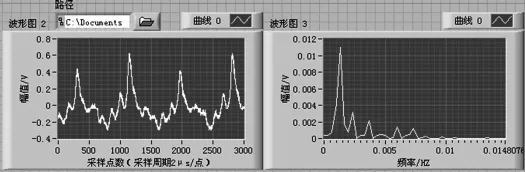

通过对干扰噪声的分析,针对噪声的类型来设计滤波电路,可以最大限度地滤除噪声,让测量值更接近真实值。影响系统的噪声,除了元器件内部噪声外,在铝工业现场有机械噪声,母线磁场干扰噪声,热噪声等多种噪声。在正确接入电流方向的情况下,现场的小电压信号应该是一个幅值大小大于零的毫伏级的电压信号,通过对现场采集的电压原始信号波形可以看出,较大的干扰已完全将小信号淹没。因为,在图6左中电压的幅值不仅有大于零的也有小于零的,而且小于零的情况在直流母线上的是不应该存在的,真实值应该是大于零的一个有波动的小电压信号,如图6左所示,此原始信号的采样周期为2 μs,图为3 ms时间内的波形。

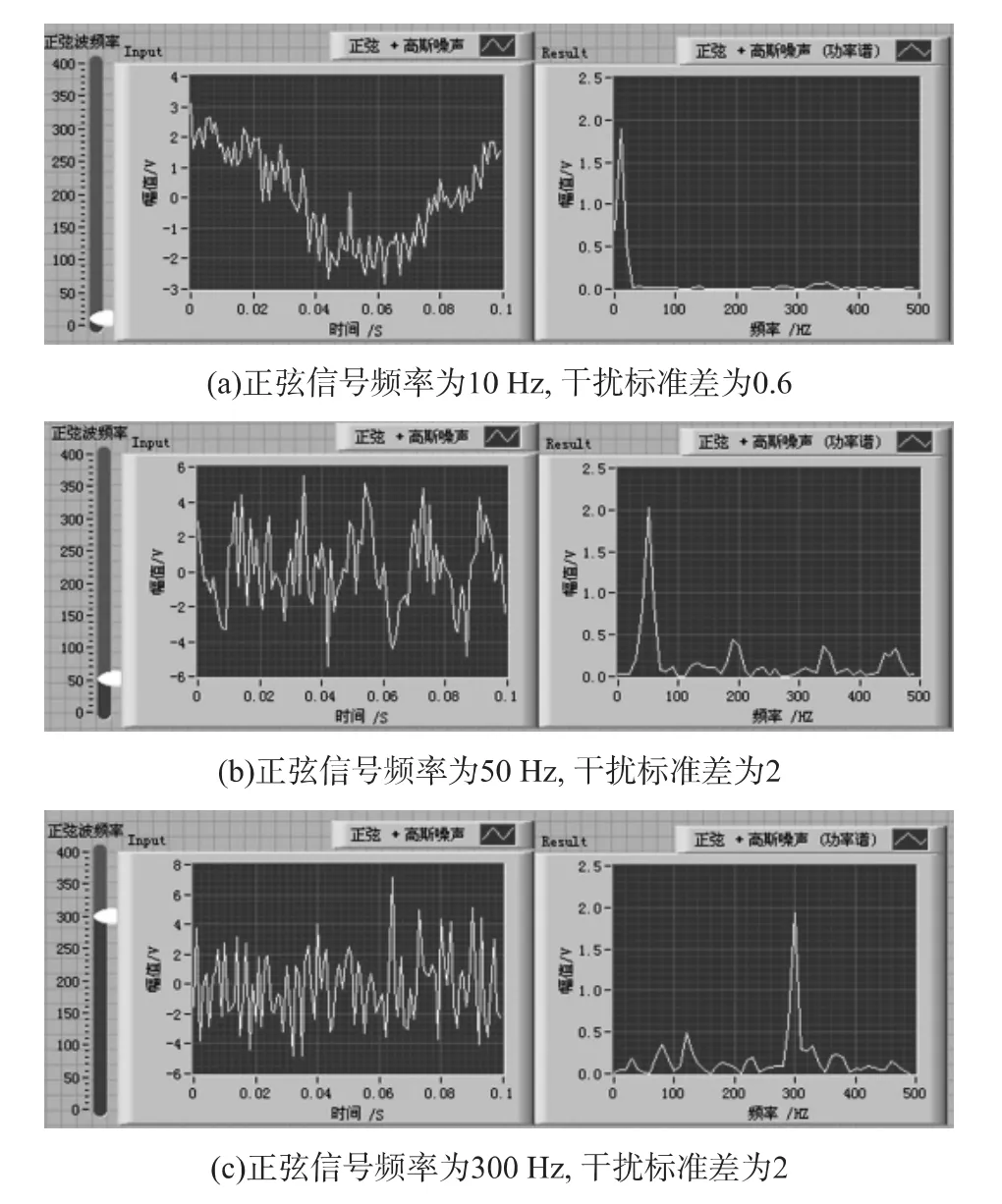

功率谱表示的是:有限信号单位频带内信号功率随频率的变化情况。从文献[13]中总结得知,通过功率谱图对原始信号进行分析,可以得出有用信号的频率段。LabVIEW是目前应用广泛的虚拟仪器开发软件,它已将数据采集与分析的方法都模块化,只需要将模块组合,就能实现需要的功能[14]。实验中,通过LabVIEW软件的功率谱估计模块,对已知频率的信号进行了分析,分析结果能准确的显示出左边设置的正弦波频率。因此,此方法是可行的。仿真信号的幅值均为2 V,分析的结果如图5所示。图6是对原始信号进行的功率谱分析。

图5 仿真信号功率谱估计

图5充分证明了使用信号的功率谱估计来确定信号频率是可行的。图6右所示为对现场采集的原始信号进行的功率谱分析,从分析的结果可以看出,有用信号的频率小于10 Hz。因此,根据有用信号的频段范围,使用巴特沃斯的低通滤波设计方法,设计了一个冗余为10 Hz的低通滤波器,滤波器的截止频率为20 Hz。此滤波器通过对信号的硬件滤波显示,能最大程度的减弱高频信号,滤除干扰。

图6 原始信号功率谱估计

2 系统软件设计

2.1 操作系统及数据处理

本系统选用的处理器是S3C2440,它是三星公司的精简指令集微处理器,该芯片集成了两路8通道10 bit的ADC,符合系统对AD转换的要求。

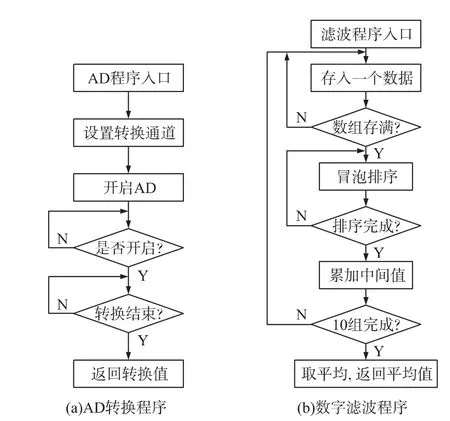

数据处理的程序是在μC/OS-Ⅱ操作系统下运行的,操作系统通过有效地对任务进行调度,并对其任务赋予不同的优先级来保证任务时响应,且在进程中,最多可写入64个任务。数据处理模块中,AD转换的功能,用一个任务来完成。程序流程图如图7(a)所示。除AD转换以外,数字滤波也在任务中实现。在本系统中使用的数字滤波程序为中值滤波加平均值滤波的复合滤波方式,这种方法既可以实现对周期脉动干扰的滤除也可以滤掉脉冲干扰,流程图如图7(b)所示。

图7 程序流程图

2.2 人机界面程序

人机界面使用Visual Basic语言完成。如图8所示,此界面实现的是一路母线电流的检测。要实现多路的监测只需要增加显示窗口即可,以下的实验都是针对一路母线实现的。

图8 人机对话窗口

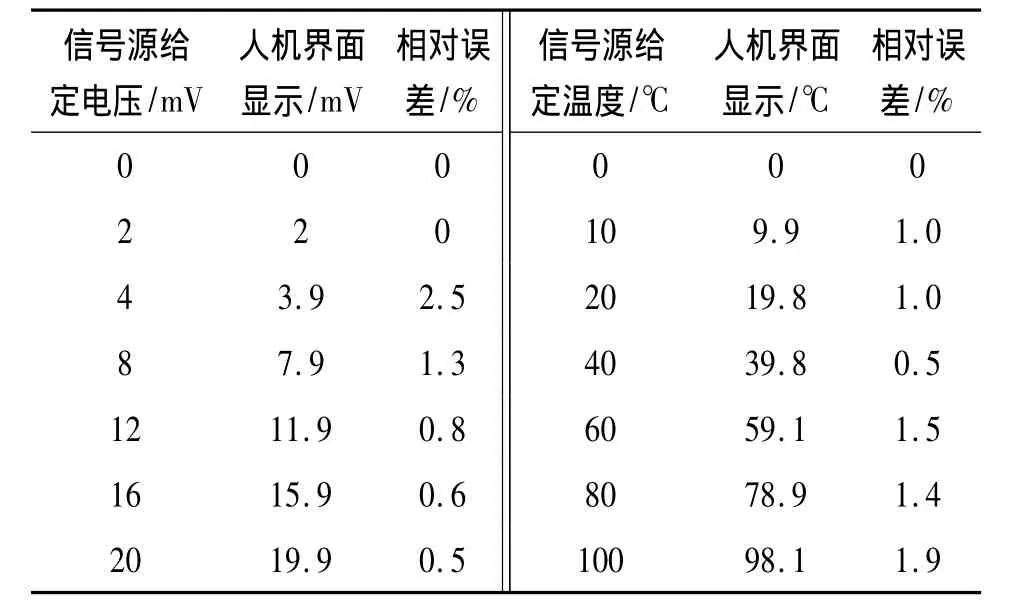

MSComm控件主要实现了对下位机上传的数据进行正确的接收,并将接收到的数据显示在对话窗口的功能。下位机传送的数据是经过处理的数字信号,一路为电压信号,一路为温度信号。人机界面主要分为4个部分:数据输入部分,显示部分,数据存储部分和计算部分。数据输入部分实现母线参数设置,串口选择,以及波特率选择。显示部分可以显示电压值,温度值以及电流值,并通过选择各个值的波形图,可以查看从当前开始的数值大小的波动趋势。数据存储部分是完成当前电压值,温度值和电流值的存储功能,当点击采集数据按钮,在D盘的根目录将数据和采集时间存储在一个名叫“数据采集”的文件中,便于进行数据分析。计算部分主要实现电流的计算功能,由于母线的规格直接影响电流的大小,所以在打开串口之前就要求输入测量母线的尺寸,大小以mm为单位。电流的计算公式为:

式(1)中V为小信号压降,mV;ρ0为0℃时铝的电阻率;β为电阻率温度系数;T为母线温度(℃);L为等距压降长度(m);S为母线截面积(m2)。

3 系统抗干扰措施

除使用硬件和软件滤波器之外,针对强磁场环境下的微弱信号检测还使用了其他抗干扰措施。

3.1 供电电源的抗干扰

电源在系统中是一个很重要的部分,为抑制干扰,采用隔离变压器与控制系统隔离,为滤除电网中的高频部分,使用低通滤波器滤除高频干扰而使50 Hz的电网频率通过。然后使用直流稳压器给系统供电。稳定的供电有利于放大器的稳定工作。

3.2 传输线路和系统外部的抗干扰

选用具有耐高温的双绞磁屏蔽线作为信号传输线,可以实现共模干扰的抑制和磁场的屏蔽。传输较小的mV信号,导线不宜过长,否则,信号衰减将会比较明显。铝电解现场的磁场较大,所以检测系统安装在车间办公室,并且同时使用三线双层屏蔽技术,即使用屏蔽盒将放大器部分屏蔽起来,同时把整个设备用屏蔽罩将检测系统屏蔽起来,达到最大程度的屏蔽磁场干扰。

3.3 系统接地抗干扰措施

选择正确的接地点尤为重要,此系统属于低频系统,所以电路选择单点接地方式。电路板的设计采用大面积地线,以减小地线电阻;并且系统的外屏蔽与内屏蔽之间,模拟地与内屏蔽都是绝缘的,而内屏蔽引出的线与屏蔽电缆的屏蔽层相连;电路的信号地与屏蔽外壳也绝缘。整个电路系统采用浮地技术,系统机壳与大地相连。

4 实验测试

4.1 实验室测试

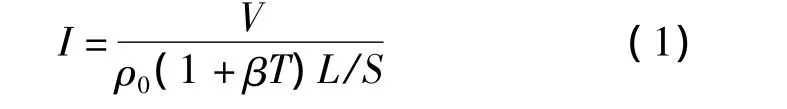

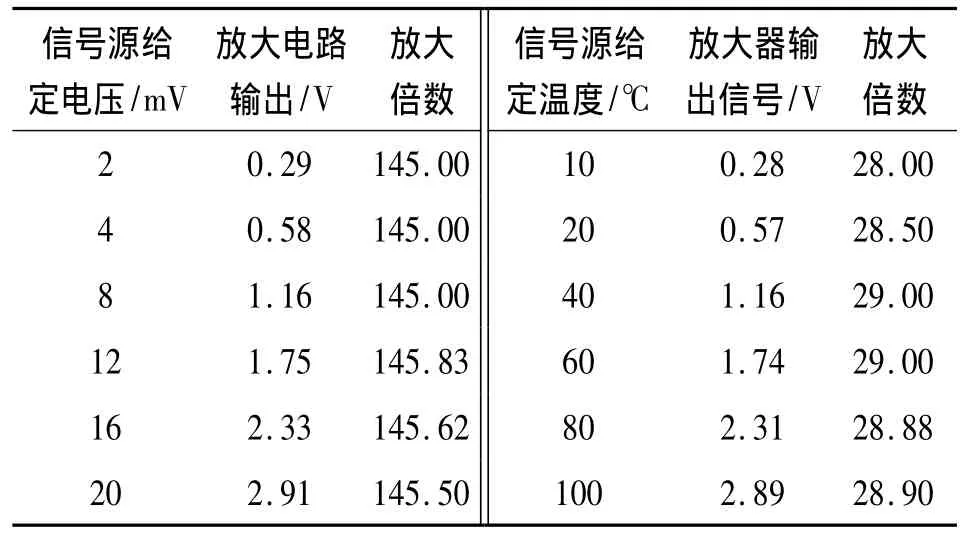

在实验室条件下,使用标准信号源给定输入信号,用万用表测试输出,记录了前置放大部分和人机界面的显示读数,如表1、表2所示。

表1 前置放大器的输出

表2 人机界面的显示读数

从表1可以看出,小电压在测量量程为20 mV,温度的量程为100℃,给定的输入与输出基本呈线性,放大倍数基本稳定。在表2中可以明确的看出,通过数据转换后的数字信号与输入的模拟信号之间的误差都很小,最大相对误差为2.5%,完全可以保证误差大小在5%以内。从上述表格中的实验数据看出检测系统的线性较好,能满足工业的要求,因在实际应用中可以忽略存在的微小误差。

4.2 现场测试

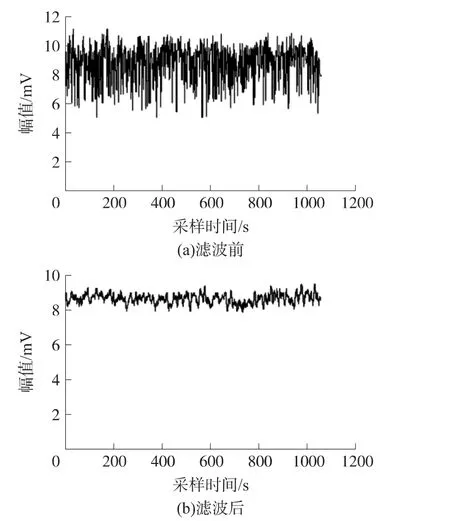

现场测试的数据是在某电解铝厂360 kA系列电流电解槽上在线获取并保存得到的数据采集文件,使用此数据文件在EXCEL表格中绘得图9。图9(a)是没有经过硬件滤波的电压信号数据,图9(b)是通过滤波处理后得到的数据。

图9 滤波前后的电压降信号

由图9可以看出,检测的小电压信号的幅值为8 mV~9 mV左右,在正常的工业生产中,由于电解槽内铝液是在低频波动的,所以检测到的电流也是有微小波动,这完全符合实际。从图9的对比可以看出,微弱信号的检测系统能对较强的现场干扰信号进行滤除,说明此电路系统完全能适用于现场数据的采集,能抵抗较强的干扰。

5 总结和展望

论文从硬件和软件两大方面,详细阐述了微小电信号检测系统中各个环节的设计。且通过得到的数据可以看出,整个系统的设计结果符合最初设计要求,满足设计指标。本系统经过现场实验证实,通过对母线等距压降和母线温度的检测,间接计算母线电流实现了电流的在线监测,且能直观的显示出母线电流的分布情况。通过对现场母线电流的在线监测实验得出结论,微小的电流波动属于滤液的正常波动范围,当母线的电流分布异常时,各母线的电流值则会相差较大,这种差距对于判定槽况信息具有指导意义。

此系统的创新处在于设计了一个精度较高,实时性较好,不影响正常工业生产,方便拆装的实时检测系统。并在实际科研中验证了其精度满足5%的要求,且在强干扰下能实时跟踪电流的变化,具有很好的应用价值和发展前景。对于此系统的开发,仍存在不足之处,例如AD的范围为0~3.3 V,如果需要检测负向电压时就存在缺陷,不过,这可以更改使用的AD来完善所需的功能。

[1] 王有来,邓文,杨求思,等.大型铝电解槽不停电改造母线技术与实践[J].轻金属,2012(10):22-27.

[2] 刘升,李勇,李炜煜.300 kA系列铝电解槽母线配置带电优化改造实践探讨[J].四川有色金属,2011(3):27-32.

[3] 周萍,梅炽,周乃君,等.不同进电方式与槽膛内形的铝电解槽内流场的数值模拟[J].轻金属,2002(8):29-31.

[4] 贺志辉,武威.铝电解槽母线配置的研究[J].轻金属,1988(4):26-30.

[5] 沈贤春.铝电解槽磁场和磁流体问题的研究[J].轻金属,2000(9):42-46.

[6] 王晖,任忠鸣,蒋国昌.均恒强磁场在材料科学中的应用[J].材料科学与工程,2001,19(2):119 -123.

[7] 林苏斌,陈为,汪晶慧.高频磁场环境下热电偶测温研究[J].电工电能新技术,2012,33(4):62 -65.

[8] 张国宾.强磁场对典型电子器件影响机理的研究[D].兰州大学,2011.

[9] 李辉,陈向东.强磁场对石英谐振器的影响[J].固体电子学研究与进展,2011,31(4):363 -365.

[10]张志禹.电子计算机在磁场影响下的工作状态[J].轻金属,1979(3):22-24.

[11]王紫千,冯乃祥,彭建平,等.铝电解槽阴极铝液液面波动实时监测系统设计[J].冶金自动化,2009,33(7):24 -29.

[12]张瑜,张升伟.基于铂电阻传感器的高精度温度检测系统设计[J].传感技术学报,2010,22(3):311 -314.

[13]程建华,李明月,时俊宇,等.船用光纤陀螺小波实时滤波算法的设计与实现[J].传感器与微系统,2011,30(7):104 -107.

[14]刘春.电磁声裂纹检测虚仪器系统的研究[J].传感技术学报,2007,20(2):477 -480.