LN2000DCS在600MW超临界直接空冷机组的应用

朱志军,尹 娜 ,孙远忠

(1.山东鲁能控制工程有限公司,山东 济南 250002;2.国网能源内蒙古蒙东能源公司,内蒙古 呼伦贝尔 021000)

0 引言

DCS系统负责锅炉、汽机、发电机和空冷岛各个系统的控制,完成机组主、辅机的参数监视、协调控制及模拟量回路调节、联锁保护、顺序控制、数据显示、异常报警、性能计算、趋势记录、事故追忆和报表输出等功能,成为机组运行必不可少的组成部分。同时为保证电网的安全经济运行,提高电能质量和电网频率的控制水平,系统设计了一次调频和RB等功能,在机组安全运行中担负着重要作用。

1 工程项目概况

蒙东能源公司鄂温克电厂一期工程2×600 MW超临界直接空冷机组锅炉选用哈尔滨锅炉厂自主开发研制的单炉膛、一次中间再热、墙式切圆燃烧、平衡通风、紧身封闭、干排渣、全钢构架、全悬吊结构П型布置、带启动循环泵的变压运行600 MW超临界HG1950/25.4—HM15型褐煤直流锅炉。点火系统采用等离子体点火助燃系统,在B、C磨煤机的一次风喷口处布置有两层等离子点火器。机组采用中速直吹式制粉系统,每台炉配置6台磨煤机,正常运行时5台运行1台备用。

汽轮机选用哈尔滨汽轮机有限公司自主研发生产的超临界、一次中间再热、单轴两缸两排汽、直接空冷凝汽式CLNZK660—24.2/566/566型汽轮机,给水系统设计为3台35%容量的电动调速给水泵,空冷岛为SPX公司生产,布置7排(每排5顺 2 逆)7 列冷却单元,风机为变频(15 Hz~55 Hz)控制。

发电机选用哈尔滨电机厂制造的QFSN-600-2YHG型三相交流隐极式同步发电机,冷却方式为水-氢-氢,发电机出口接入500 kV系统,GIS采用3/2开关接线。同期设有锅炉补给水系统和凝结水精处理系统,采用气力输灰技术和石灰石—石膏湿法、一炉一塔脱硫装置。

2 DCS系统总体设计

工程DCS系统采用山东鲁能控制工程有限公司自主研发制造的LN2000系列产品,控制系统的硬件和系统成套以及系统软件组态均由山东鲁能控制工程有限公司负责及完成。 两台单元机组的控制分别由两套DCS实现,另设一套公用DCS系统对燃油泵房、辅机循环水、电气公用系统、厂区换热等公用系统进行统一监视和控制。炉顶过热器、再热器壁温及发电机定子冷却水温度监视采用远程I/O连接。整个DCS共分为网络级、PU过程控制级、现场I/O驱动级3级。 由PU控制及现场驱动级组成每套子系统的过程控制,其中PU为核心,实现I/O驱动、实时数据处理、计算控制和网络管理4大功能;各I/O模块完成对现场的数据(模拟量、开关量、脉冲量等)采集和控制,通过通信总线实现与PU之间的数据交换,从而实现对控制过程的分布式控制和管理功能。过程控制PU与操作员站、工程师站及历史站通过交换机相连,构成单元机组独立数据骨干网。 在两台机组之间设置公用数据骨干网,通过设置可选择其中一台机组取得公用系统操作权限。

2.1 单元机组的配置

单元机组配置35对控制器,分散在各个独立控制柜内,5台操作员站,1台工程师站,1台历史站,1台SIS接口通信站及一台网络彩色打印机。控制范围涵盖了单元机组控制的各项内容,整套控制系统包括锅炉安全监视系统(FSSS)、数据采集系统(DAS)、模拟量控制系统(MCS)、顺序控制系统(SCS)、电气控制系统(ECS)、空冷岛自动控制系统(ACC)、旁路控制系统(BPS)及各公用系统等子系统的控制。

单元机组DCS的过程I/O及控制功能按不同的工艺流程和控制回路的独立完整原则分配控制器[1],共设4个电子间,电子间之间通过冗余光纤汇合在锅炉电子间的DCS网络柜内,根据机组的工艺流程划分为多个主要的工艺子系统并与控制器对应完成控制该工艺子系统所需相应的DAS,SCS,MCS和保护联锁等功能。其他辅机设备和简单回路、简单控制分别并入相关控制器中。

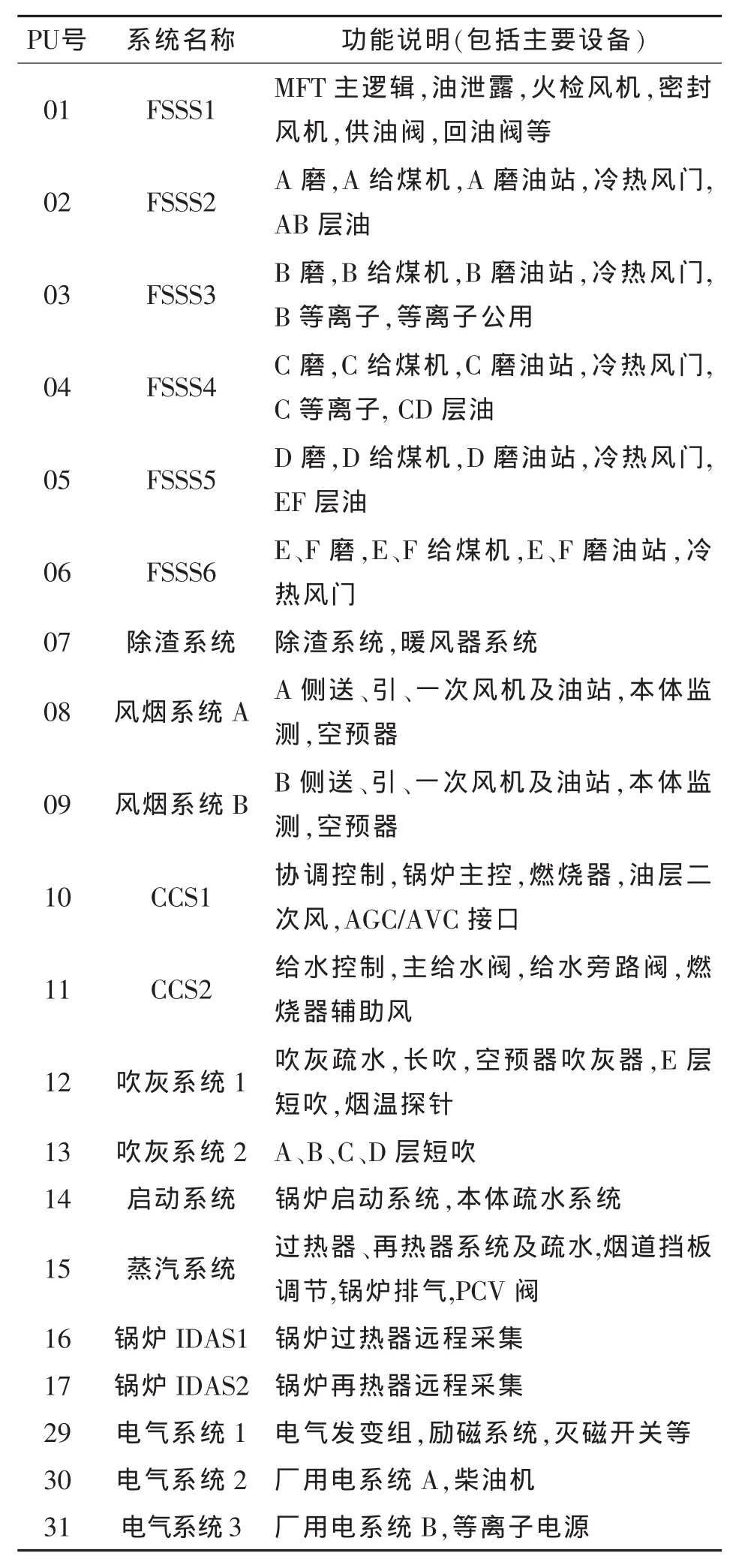

锅炉电子间共32面机柜,1CWD01-1CWD29机柜为1号机组机柜,其中19面控制柜,配置20对(冗余)PU控制器,1面DCS系统电源柜,1面MFT柜,1面网络柜,7面继电器柜。锅炉电子间还控制着炉顶过热器、再热器壁温IDAS系统,IDAS系统配置一个控制柜1CWD25(2对PU控制器),布置在锅炉电子间,炉顶分配22个测量单元机柜通过双绞线连接至控制器。 锅炉电子间完成锅炉所有设备、电气发变组、厂用电系统的监视操作、联锁保护、自动控制等功能,具体配置见表1。

表1 锅炉电子间控制器功能配置

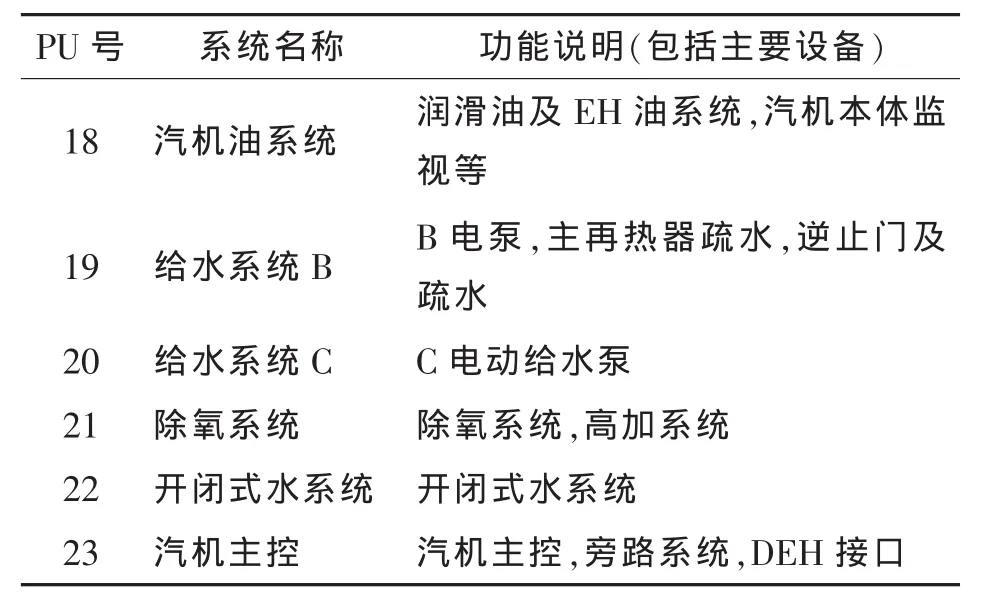

汽机1号电子间共9面机柜(1CWD30-1CWD38),其中6面控制柜,配置6对PU控制器,1面电源柜,2面继电器柜,交换机分布在1CWD32和1CWD34柜内,控制汽机油系统、B/C给水系统、除氧和高加系统、开闭式水系统等的DAS,SCS,MCS和保护联锁功能。具体配置见表2。

表2 汽机1号电子间控制器功能配置

汽机 2号电子间共 6面机柜 (1CWD39-1CWD44),其中5面控制器柜,配置5对PU控制器,1面电源柜,1面继电器柜,交换机分布在1CWD40和1CWD42柜内。发电机定子冷却水远程控制器布置在该电子间1CWD39柜内,1CWD39柜同时作为电源柜。 完成发电机氢油水系统、凝结水系统、真空系统、汽机本体疏水系统等的DAS,SCS,MCS和保护联锁功能。具体配置见表3。

表3 汽机2号电子间控制器功能配置

空冷岛电子间共6面机柜(1CAB46-1CAB51),其中4面控制器柜,配置4对PU控制器,1面电源柜,1面继电器柜,交换机分布在1CAB48和1CAB49柜内。完成空冷岛的防冻保护、ACC自动控制,具体配置见表4。

表4 空冷岛电子间控制器功能配置

2.2 公用系统配置

两台机组的公用系统共4对控制器,其中0CWD01-0CWD03柜布置在锅炉电子间,配置2对控制器,分别控制着电气公用系统和厂区,矿区换热公用系统;ACXM01柜为燃油泵房远程控制柜,通过光纤连接;ACXF01柜为辅机循环水远程控制柜,通过光纤连接。具体配置见表5。

表5 公用系统控制器功能配置

2.3 DCS网络结构

DCS系统通信网络包括单元机组DCS系统配置1对(212、213网冗余)核心交换机,锅炉电子间3对(冗余)扩展交换机,汽机1号电子间1对扩展交换机,汽机2号电子间1对扩展交换机,空冷岛电子间1对扩展交换机,35对PU控制器,5台操作员站,1台工程师站,1台历史站,1台SIS接口机;公用系统配置1对(212、213网冗余)核心交换机,4对PU控制器。锅炉电子间交换机、公用系统交换机、工程师站和操作员站通过网线连接至单元机组核心交换机,其他电子间交换机通过光纤连接至核心交换机,结构见图1。

3 锅炉启动系统控制

锅炉启动系统的主要功能是建立冷态、热态循环清洗,建立启动压力和启动流量,以确保水冷壁安全运行,最大可能地回收启动过程中的工质和热量,提高机组的运行经济性。鄂温克电厂的启动系统为内置式带再循环泵系统,由汽水分离器、分离器贮水箱、炉水循环泵及其辅助系统组成;炉水循环泵的辅助系统包括暖管系统、过冷水系统、最小

图1 DCS网络结构

流量再循环管路、冷却水系统等,见图2。

图2 锅炉内置式启动系统

启动系统在机组运行过程中具有湿态和干态两种运行方式[3]。在锅炉点火启动初期阶段,锅炉负荷小于35%BMCR时,分离器起汽水分离作用,分离出的蒸汽进入过热器系统,水则通过连接管进入贮水箱,根据贮水箱中的水位由炉水循环泵排到省煤器前的给水管道中或经溢流管排到疏水扩容器中。通过给水旁路调阀控制给水流量,建立最小工作流量,此时蒸汽流量小于最小给水流量,省煤器入口给水流量等于给水旁路调阀给水流量和炉水循环泵出口调阀循环流量之和,锅炉运行在湿态方式,炉水循环泵出口调阀控制贮水箱水位,电泵液偶控制给水旁路调阀前后差压,随着机组负荷的增加机组开始导入主给水管道,给水旁路调阀慢慢关闭,电泵液偶控制省煤器入口给水流量,启动分离器出口温度处于饱和温度,此时锅炉的运行方式与汽包锅炉基本相同。 控制策略基本是锅炉燃烧系统定燃料控制、给水系统定流量控制、启动分离器控制水位、温度采用喷水减温控制。当锅炉蒸汽流量大于最小流量,启动分离器内饱和水全部转为饱和蒸汽,分离器只作为蒸汽的流通元件,锅炉运行在干态方式,即直流控制方式,给水控制与汽温调节和前一阶段控制方式有明显的不同,给水不再控制分离器水位,通常选取汽水分离器出口汽温作为中间点温度,该点温度的变化将对锅炉的燃料输入量和给水量进行微调,此时锅炉以煤水比控制温度、燃烧控制压力。在直流炉干态方式下给水变成过热蒸汽是一次完成,锅炉的蒸发量不仅决定于燃料量,同时也取决于给水流量。因此超临界机组的负荷控制与给水控制、燃料控制密切相关;而维持煤水比又是保证过热汽温的基本手段。水煤比因燃料(褐煤)、燃烧状况、受热面脏污程度不同而变化,大致范围是4.8~5.6。

4 直接空冷控制

鄂温克电厂地处中国北方极寒地区,冬季正常温度在-30℃以下,最低温度能到-52℃,空冷岛空凝器由SPX公司设计生产制造,7排 (每排5顺2逆)7列共49个冷却单元,风机采用全变频技术,空冷岛所有控制和检测都纳入机组DCS,控制系统设立单独电子设备间,位于空冷岛零米平台,采用与机组DCS相同的硬件并通过光纤接入DCS系统实现集中监控,由DCS的操作员站完成对其工艺系统的程序启停、中断控制及单个设备的操作。根据SPX公司提供控制逻辑说明,由DCS厂家完成空冷控制系统的设计组态。

4.1 风机启动控制

在DCS系统里,通过控制启停风机台数和改变风机转速来改变通过冷凝器换热片的空气流量,从而实现ACC控制等功能。在ACC模式下控制系统根据环境温度和机组负荷自动设定最佳经济背压,调节风机运行数量、风机速度和相应隔离阀。在自动模式下随着蒸汽流量的增加,测量值高于设定值后,风机自动启动,机组实际背压接近设定值并保持风机的运行速度,随着蒸汽流量增加,实际背压增高,PID输出增大,风机转速提高;风机转速达到最大值后,冷却风量无法增加,背压继续升高,当实测背压达到设定值的1.06倍时,下一台风机自动启动。

非冰冻工况下的启动 (环境温度高于-3℃),风机启动序列。在每一列中先启动逆流管束风机(关闭时应最后关闭);当逆流管束所有风机启动后,顺流管束风机允许启动,一列一列地平衡启动;当2台或更多风机解除联锁启动时,每台风机间隔15 s启动。

冰冻工况下的启动 (环境温度低于-3℃),风机启动序列。对于非隔离列,启动顺序与非冰冻工况启动相同。对于隔离列,首先关闭蒸汽隔离阀,2 min后关闭相应冷凝水、空气抽气隔离阀,利用冷凝水隔离阀的旁路将水排空,而抽真空隔离阀上的旁路将保持隔离列在真空状态。当控制系统需要更大冷凝能力时,先完全打开冷凝水和真空隔离阀,然后打开相应的蒸汽隔离阀,并且本列中的所有风机从逆流管束风机开始启动。

风机电机转速通过变频器控制,要求所有运转风机以同样转速运行,除非在某些非冷冻工况下,风机在次级管束抽入空气会引起倒转模式。通过DCS设定背压值,控制器通过PID调节变频器,调整所有运转风机转速。 一台风机转速增加将会使背压减少,反之亦然。 当一列中某些风机没有运行,控制系统通过调整顺流单元风机频率在15~42.5 Hz;逆流单元风机频率在25~42.5 Hz来调整运行风机的速度。当一列中所有的风机运行时,控制系统控制风机的频率在15~50 Hz,以调节所有风机的运行速度;如果环境温度在 10℃以上时,超速运转模式启动,由操作员手动设定背压值,使风机超频最大可达55 Hz。

4.2 空冷系统防冻控制

空冷岛露天布置在主厂房外面,防冻是机组冬季运行的重点工作,防冻保护的目的是在设备运行期间防止管道冻结。当环境温度持续低于-3℃达5 min时,防冻保护功能启动,当环境温度持续高于3℃达5 min时,防冻保护功能自动解除。

1)当运行列的凝结水管道温度超过半数低于25℃时,汽机背压设定值自动增加3 kPa,并在LED显示报警,禁止运行人员改变设定值,若30 min后凝结水管道温度仍低于25℃,那么汽机背压设定值再自动增加3 kPa,当运行列所有凝结水管道温度都高于30℃,延时60 min汽机背压设定值自动减少3 kPa。

2)增加背压的同时轮降反转风机转速15 Hz,若降后转速指令小于15 Hz则停风机。

3)在环境温度低于-10℃或风机步级处于零级时,投运列任一抽真空管道温度低于5℃,启动对应列回暖程控(以20 Hz反转直到抽真空管道温度均大于30℃延时20 min)。这一功能是在ACC自动控制投入时进行的,ACC进行中将优先进行步级切换。

4.3 空冷系统防冻措施

机组在试运期间启停过程中空冷凝汽器会发生冻结、损坏等事故,通过分析发现空冷凝汽器冻结的主要原因有:气象条件;空冷凝汽器的进汽量、进汽参数、时间;空冷风机运行方式的控制;排汽参数的控制;旁路系统的配合。通过试运期间启停过程中采取相关防冻措施能有效控制空冷岛防冻。

1)制定和完善防冻措施。根据SPX公司设计要求说明和机组安全运行,制定安全技术措施,加强就地检查和运行参数监测,充分利用DCS程序中防冻保护的自动控制和人工辅助加热等方式。

2)空冷风机的运行控制。空凝器系统配置的风机在转速控制上设计了完整的控制程序,在冬季设计有逆流风机加热保护、启用较少的散热面积及反转风机等专用的保护程序。

3)锅炉、汽轮机的联合启动。在冬季利用机组的旁路系统进行锅炉、汽轮机的联合启动,锅炉点火后尽早投入旁路系统,充分利用锅炉再热器的干烧能力,尽快提高蒸汽参数,旁路投运后,要尽快增加旁路的通流量,保证空凝器系统需要的最小防冻流量。

4)机组运行控制。机组启动尽量安排在白天,启动前退出部分空凝器,在机组真空严密性较差时,加强对凝结水温度、抽气温度的控制,使机组在空凝器系统不发生冻结的情况下尽量降低背压。

5 结语

随着直接空冷技术的发展,电厂直接空冷技术在我国北方地区的应用越来越多,LN2000分散控制系统通过我国北方极寒地区恶劣气候的考验,在鄂温克电厂空冷机组运行期间,进行大量优化控制逻辑,特别是机组协调大幅度变负荷运行各种控制回路良好,自动和保护投入率均达到优良,分散控制系统可靠性与稳定性都非常好,极大地方便运行人员的操作,保证机组的经济、安全、稳定的运行。

[1] 张传胜.1 000 MW超超临界机组自动控制系统研究与分析[J].华电技术,2008,30(7):58-63.

[2] 胡百韬,李旭东,高雪梅.600 MW超临界直流锅炉启动系统运行特性探讨[J].山东电力技术,2010(9):49-51.