微气体传感器结构设计和优化*

张晓波,陕 皓,刘 丽,王连元,李守春,王国光

(吉林大学 物理学院 超硬材料国家重点实验室,吉林 长春130000)

0 引 言

如今,气体传感器已经被广泛地应用于环境、汽车、医疗等领域,并且,与人们的生活关系日益紧密。近些年来,微电子技术和微机械加工技术的发展,尤其是近20 年来,硅的微加工技术的应用,推动了气体传感器向微型化、低功耗和集成化发展。现如今微型传感器已经成为人们在微观领域认识和改造世界的一项高新技术。它具有尺寸小、质量轻、响应快、重复性好、功耗低,集成化程度高、成本低等优点,应用前景十分广泛[1]。

由于很多敏感材料通常在特定的温度下才能更好地发挥其敏感作用,所以,在气体传感器的结构设计中,微热板的设计是其中最重要的一环。对于微热板温度分布的模拟通常采用有限元分析的方法。有限元分析是利用数学近似的方法对真实物理系统进行模拟。利用简单而又相互作用的元素,即单元,就可以用有限数量的未知量去逼近真实的无限未知量[2]。本文设计了一种新型微结构气体传感器的电极结构,并通过ANSYS 有限元模块分析,模拟了在新型电极形状条件下,基底的SiO2和Si 不同厚度、加热条不同宽度、信号条不同宽度和间隙距离时的微热板表面的温度分布。

1 传感器的结构设计

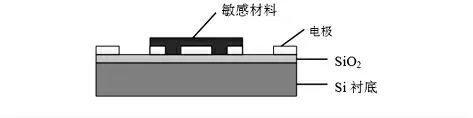

本文设计了一种具有共平面型结构的Si 基微结构传感器的研制方案,器件尺寸为2 mm ×1 mm ×0.3 mm,侧面效果如图1 所示。该结构将加热电极、信号电极设计在同一平面上,避免了存在于“三明治结构”中的加热电极和信号电极之间的寄生电场(即加热层、绝缘层、信号层3 层间的寄生电场)。该Si 基微结构器件结构相对简单,它不仅对工艺设备要求不致十分严苛,而且使得本项研究中所开展的模拟计算和分析以及实验对比测量工作变得可行。该结构不仅具有进一步缩小尺寸向微型化方向进一步发展的空间,而且由于它能与Si 平面集成化工艺兼容,具有进一步向集成化智能化方向发展的潜力。

2 传感器电极的设计

图1 膜式微结构气体传感器结构示意图Fig 1 Structure diagram of film type microstructure gas sensor

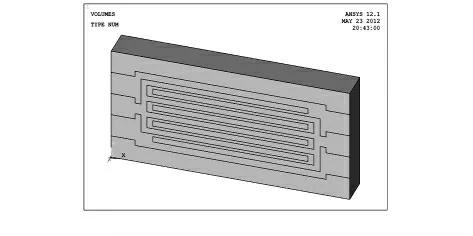

微热板是采用微电子技术和微机械加工技术在Si衬底上制成的一种微型平板式加热器。可以用于制造多种类型的半导体微型传感器,事实上,研究微热板的目的就是为了满足集成气体传感器对加热器的要求而研制的。微结构气体传感器的微热板电极排布多采用蛇形分布[3]。目前,微结构气体传感器一般有2 种结构,悬浮式结构[4]和膜式结构,为降低制作工艺,本设计选择膜式结构。本文设计了一种新的电极排布形状:将加热电极与信号电极分离单独排布,加热电极位于衬底上下两侧取直线形,通以同方向的电流,这种电极结构消除了加热电流所产生的磁场对测量信号的干扰,并且在不降低加热效果的前提下降低了制作的难度,有效减小了传感器的总体尺寸。信号电极为2 个相对称的四叉指电极,排布在衬底中央,两侧引脚为方形,整体布局如图2 所示。

图2 衬底与加热、检测电极的分布示意图Fig 2 Distribution diagram of substrate and heating,detecting electrodes

3 传感器电极结构的优化

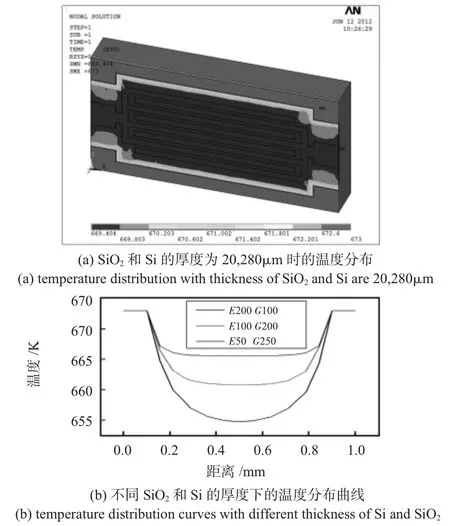

3.1 基底的优化

从表1 中可以看出:空气是最好的阻热物质,其次是SiO2。在设计中,衬底是由〈100〉晶向的单晶硅经各向异性腐蚀而成;由于SiO2的导热性差,所以,它在保护Si 衬底的同时还有效地减少了热量的散失,并且还能起到电绝缘的作用,所以,本文选用SiO2和Si 作为基底材料,改变SiO2和Si 的厚度,不同的SiO2和Si 的厚度会有不同的温度分布。传感器的理想状态是使中心高温部分的温度能均匀分布,这对敏感材料的活性发挥是否均匀有着重要意义[5]。将 SiO2和 Si 的厚度依次分别设定为 20,280 μm;50,250 μm;100,200 μm;200,100 μm,以传感器中心为基点,上下两边各0.5 mm 的温度分布进行模拟,得到相应温度场分布如图3 所示。图中E 和G 分别表示SiO2和Si 的厚度,从图3(a)的模拟分析可以看出:当SiO2和Si 的厚度分别设定为20,280 μm 时,整个器件的温度相差不大,这样器件的功耗就会加大。所以,将 SiO2和Si 的厚度分别设为50,250 μm时,中心温度较高并且中心温度分布相对均匀,器件的功耗相对也比较低。

图3 不同SiO2 和Si 的厚度下的温度分布Fig 3 Temperature distribution with different thickness of si and SiO2

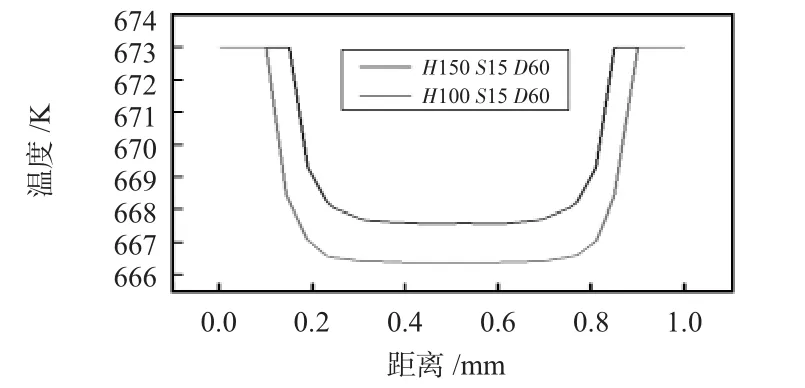

3.2 加热电极的优化

加热条宽度的不同,传感器中心温度的分布也会不同。将微传感器基底的SiO2和Si 的厚度分别设为50,250 μm,信号Pt 条的宽度和间距设为 15,60 μm,利用 ANSYS 有限元分析软件分别模拟加热条宽度为100,150 μm 时的温度场分布,结果如图4 所示。图中H 表示加热条宽度,S 表示信号Pt 条宽度,D 表示信号Pt 条间隙距离。从图4 中可以看出:加热条为150 μm 时中心温度更高,对提高敏感材料的活性发挥更为有利,由于空间和材料的限制,加热条太宽对微传传感器也是不利的,所以,加热条宽设为150 μm 比较合理。

图4 加热条宽度为100,150 μm 时的温度场分布曲线Fig 4 Temperature field distribution curves with widths of the heating electrode are 100,150 μm

3.3 测量电极的优化

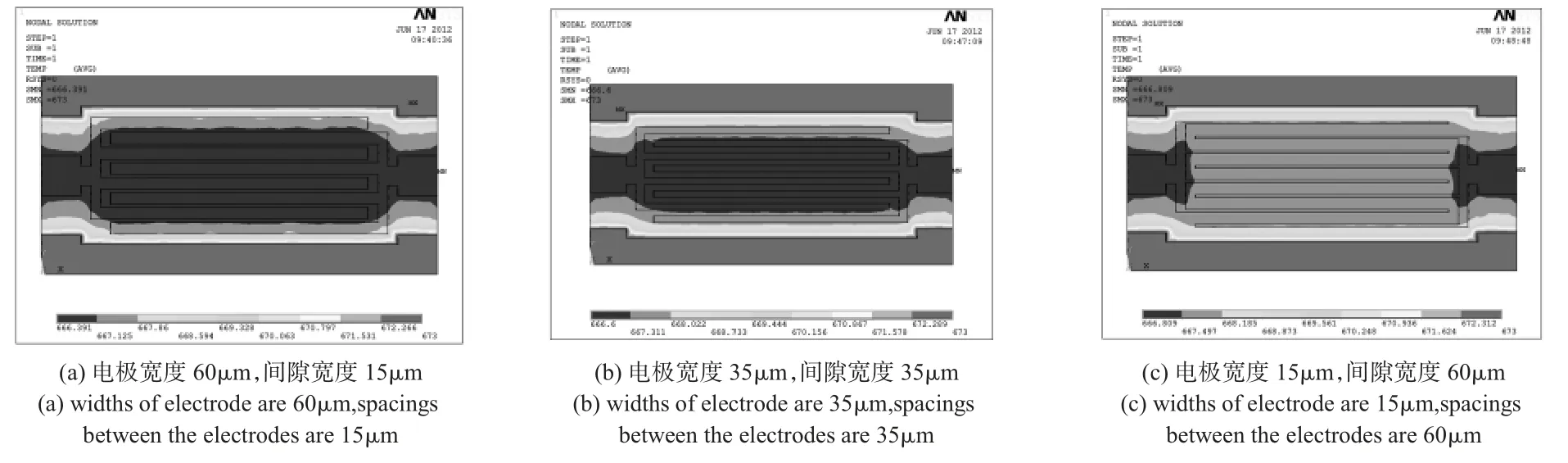

为了研究不同的信号电极Pt 条宽度和Pt 条间隙距离对温度分布的影响,将基底的SiO2和Si 的厚度分别设为50,250 μm,加热条设为 150 μm,将信号电极的宽度和间距依次分别设定为 60,15 μm;35,35 μm;15,60 μm,得到相应温度场分布如图5 所示,从图5 中可以看出:信号电极 Pt 条宽度为 15 μm、间距为 60 μm 时,传感器中心温度最高,温度均匀分布的有效面积最大,优于其余2 种设计方式。

图5 不同电极宽度和间距时的温度场分布Fig 5 Temperature field distribution with different width and spacing of electrodes

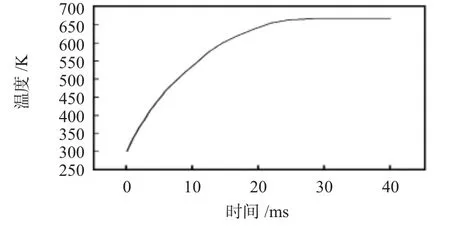

对图5(c)所示的器件正面中心点瞬时热响应温度变化记录,结果如图6 所示。从图中可以看出:在加热电极的作用下,中心点温度由室温293 K 加热到最高温度667.605 K耗时28 ms,在30 ms 之后基本上温度稳定,说明加热速度非常快。

图6 器件正面中心点瞬时热响应图Fig 6 Transient thermal response diagram of sensor frontage center point

4 结 论

本文设计了一种新型微结构气体传感器的电极结构,这种共平面型电极结构消除了加热电极所产生的磁场对测量信号的干扰,并用ANSYS 软件对该微气体传感器基底的SiO2和Si厚度、加热电极的宽度、信号电极的宽度及间距进行了分析优化,当 SiO2,Si 的厚度分别为 50,250 μm,加热电极的宽度、信号电极的宽度和间距分别为150,15,60 μm时,传感器获得的中心温度较高,并且中心温度分布比较均匀,提高了微传感器的整体性能。

[1] 刘 丽.硅基微结构气体传感器的研制[D].长春:吉林大学,2008:1 -6.

[2] 李春明.微结构气体传感器设计、模拟、制作及温度测量[D].长春:吉林大学,2005:6 -16.

[3] Wang Jing,Zhang Peng,Qi Jinqing.Silicon-based micro-gas sensors for detecting formaldehyde[J].Sensors and Actuators B,2009,136:399 - 404.

[4] 刘 鑫.MEMS 微型NO2气体传感器的研究[J].传感器与微系统,2009,28(2):49 -52.

[5] Wang Jing,Zhang Peng,Qi Jinqing,et al.Silicon-based micro-gas sensors for detecting formaldehyde[J].Sensors and Actuators B,2009,136:399 - 404.