一种微波连接器大面积接地钎焊实现方法

王 松,王俊峰

(中国电子科技集团公司第38研究所,合肥 230088)

1 引言

在航空通信、航天测控、雷达侦察领域的电子设备中大量应用了微波连接器,微波连接器的结构和制造以及装配技术直接影响着电性能。与基板连接的微波连接器通常采用螺装结构,这种结构形式无法使模块的重量、体积、外形进一步减小,同时对电路性能和加工制造也造成一定的影响。

随着电子设备小型化、轻量化、高可靠性要求的日益提高,对模块等单元结构的小型化和轻量化也提出了要求[1]。同时,也对微波连接器结构设计和相适应的制造工艺提出了相应的要求,根据微波连接器结构和电路功能特征,微波连接器与基板之间通过螺钉连接,不仅容易损坏基板,而且由于连接间的空隙,L波段以上电路将会发生S参数频率漂移、传输损耗增加、可靠性降低等现象[2,3],并且使用螺纹连接会使得在射频信号传输线路中产生尖端,增加微波传输过程中的损耗,这使得使用焊接代替螺纹连接具有重要意义。

研究使用钎焊工艺替代螺接工艺,实现微波连接器与基板的电和机械连接,可以使连接面圆滑、一致,可靠接触无间隙,焊接的连接方式能够更好地适应高频微波电路的要求[4],也为微波电子产品的小型化、轻量化、高可靠性提供实用的工艺途径。

2 钎焊工艺设计

2.1 试件描述

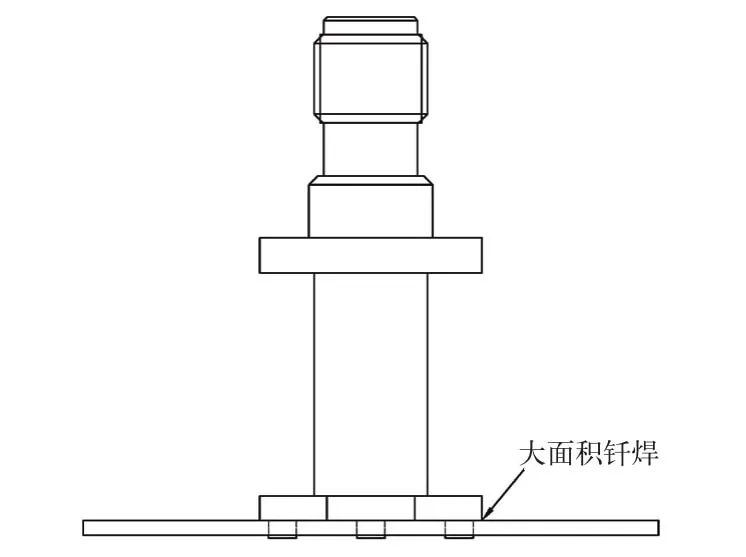

一种典型的连接器与基板垂直连接的结构如图1所示,基板上等间距布置4个孔安装连接器,四周的3个孔与连接器外导体连接,中间的1个孔与连接器内导体连接。

图1 连接器与基板焊接示意图

连接器与基板互联大面积焊接,大面积焊接没有准确的尺寸定义,一般认为焊接面积大于1 cm2就是大面积焊接,焊接工艺流程为:(1)在基板正面印刷焊膏;(2)使用大面积焊接工艺把连接器的外导体底座焊接到基板正面;(3)使用X射线工艺检验大面积焊接钎透率。

2.2 印刷网版设计

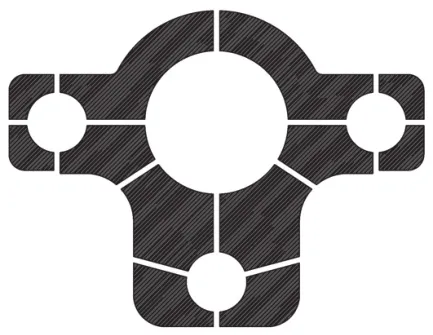

考虑批量生产的方便性,笔者采用和SMT工艺相同的方法在基板上印刷焊膏,焊膏的图形设计参考连接器接地底座外形,在接地底座的外形基础上外扩0.4 mm,如图2所示,同时制作了0.13 mm和0.15 mm的不锈钢网版,供试验印刷焊膏使用。

图2 印刷网版图形

2.3 焊接方法及参数设计

焊膏印刷完成后,把连接器手动安装在基板上,并把连接器扶正。为了实现大面积焊接,需要加热焊膏,使锡膏熔化,加热焊膏的方法主要有三种:(1)电烙铁加热;(2)电阻焊加热;(3)感应焊加热。

(1)电烙铁加热

使用电烙铁加热需要自制铲形烙铁头,并且使用大功率烙铁,经过测试,由于连接器散热面积过大,使用电烙铁需要5 min以上才能使焊锡熔化,并且由于热量不足,温度上升速度慢,不能形成良好的焊缝,焊接效果不佳,使用电烙铁加热达不到大面积焊接工艺的要求。

(2)电阻焊加热

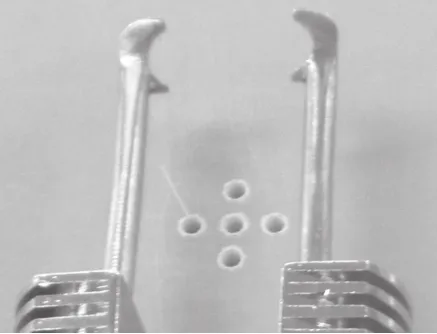

为了增大加热功率,笔者采用了电阻焊方法加热,设计如图3所示的两个哈夫夹头。焊接时,把夹头夹在连接器根部靠近底座的位置,两个夹头之前保留一定间隙,通电,夹头和连接器之间的接触电阻最大,发热量最高,经过测试,2 500 W电阻焊机在50%功率下通电15 s焊膏开始熔化,20 s完成焊接。

图3 电阻焊夹头

此外,在使用电阻焊的过程中特别注意夹头和连接器接触面需要光滑,无点接触,否则极易产生尖端放电,打火烧伤连接器和电阻焊夹头。

(3)感应焊加热

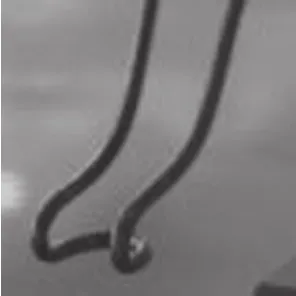

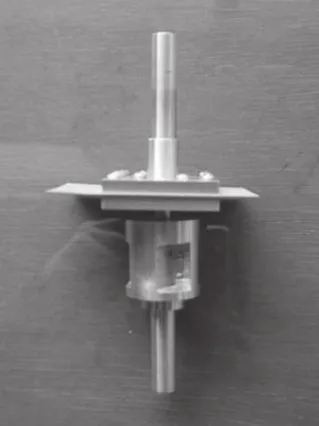

为了进一步提高加热功率和焊接效率,笔者还采用了感应焊加热。感应焊加热需要设计感应加热线圈(如图4),由3个U形组成。工作时,把线圈的凹槽放到连接器根部,不与连接器接触。通高频电流时,产生高频磁场,在连接器、焊盘、焊膏中由于涡流的作用发热,经过测试,使用5 kW的感应焊机在48%的功率下3.5 s焊料开始熔化,6 s完成焊接。

图4 感应焊线圈

在焊接试验中,分别使用了0.13 mm和0.15 mm的印刷网版,使用0.13 mm网版时,焊接完成后在底座的周围容易产生缝隙;而使用0.15 mm网版时,增加焊料,底座周围产生缝隙的情况大大减少。此外,连接器和基板的垂直度也直接影响焊接缝隙的产生。

3 试验结果及分析

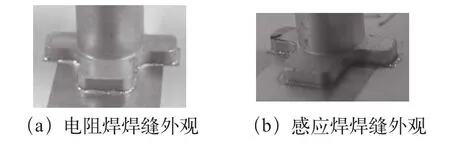

3.1 外观分析

经过多次试验,只要选用合适的焊接参数,电阻焊和感应焊均能够较快地加热使焊料熔化完成焊接,两种焊接方法完成连接器焊接的焊缝照片如图5所示,焊缝连续,无缝隙,润湿情况良好。

图5 焊缝外观

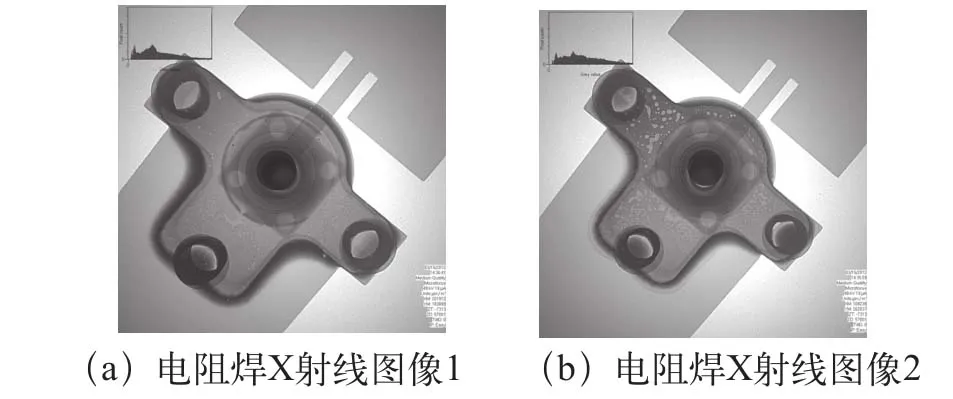

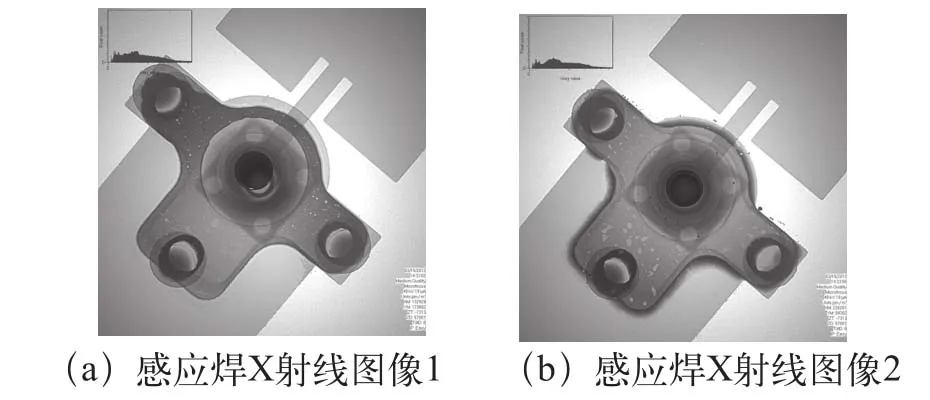

3.2 X射线钎透率分析

钎透率是衡量大面积钎焊效果的重要指标,大面积钎焊的钎透率不仅影响连接强度,更重要的是影响连接器的接地性能,从而影响微波连接器的整体指标。

图6 电阻焊X射线图像

图7 感应焊X射线图像

电阻焊和感应焊完成的连接器X射线图像分别如图6和图7所示,其中(a)图像是焊接效果较好、气孔率较低的图像,(b)图像是焊接效果稍差、气孔较多的图像,两组测试使用的焊接参数相同,焊接顺序有差异。

从图中可以看到,两种焊接方法焊接连接器后使用X射线检测,焊料熔化润湿的情况都比较好,气孔很少并且分散,估算焊盘中间稀疏气孔的面积,焊接钎透率均大于90%。

分析相同焊接参数焊接的连接器在X射线检测时钎透效果有差异的原因:

(1)焊接连接器时,操作者用手扶正连接器并施加一定压力,连接器的垂直程度和施加压力的大小将影响焊接效果;

(2)使用感应焊或者电阻焊时,感应线圈与连接器距离以及电阻焊夹头与连接器之间的接触电阻变化会影响热量的产生,从而影响焊接效果;

(3)焊料在空气中放置时间的长短会影响焊料吸收空气中水汽的多少,这将直接影响焊接面上气泡的多少。

综合以上三条,为了获得更好的焊接面,需要控制焊料、操作要领和焊接参数等整个工艺过程。

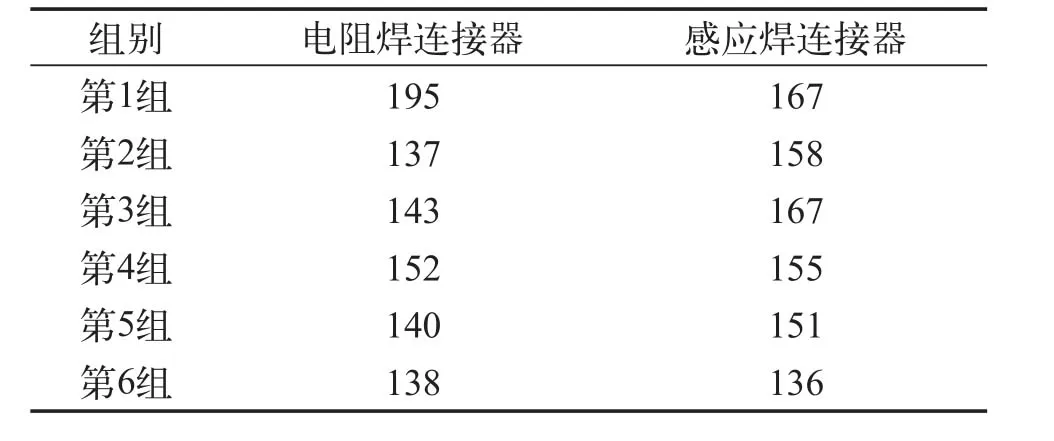

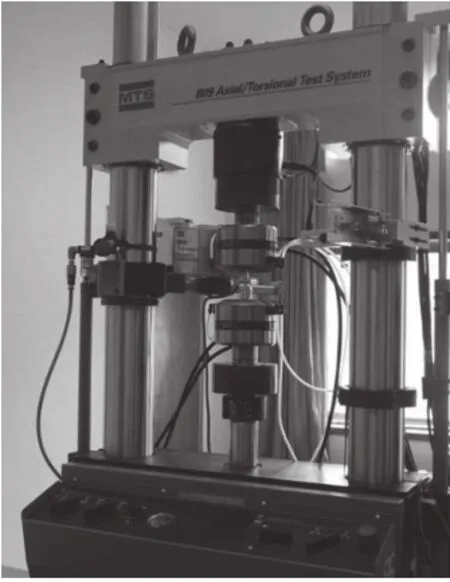

3.3 抗拉试验

为了验证以上连接器两种焊接方法获得的焊缝强度满足结构设计的抗拉强度不小于120 N的要求,参考GB/T 228.1-2010金属材料室温拉伸试验方法,随机选取了电阻焊连接器和感应焊连接器各6组试样进行了拉力测试,所有测试结果均满足设计要求,具体测试数据见表1。测试工装如图8,拉力测试机如图9。

表1 连接器焊接面抗拉测试数据表(单位:N)

图8 拉力测试工装

图9 拉力测试机

4 结论

电阻焊焊接和感应焊焊接均能够实现微波连接器大面积接地焊接的要求,通过设定焊接参数,可以获得基本一致的焊接效果。

电阻焊焊接是接触式焊接,需要电阻焊夹头和连接器紧密接触,不易实现自动化焊接;感应焊是非接触焊接,允许感应线圈和连接器之间有1~2 mm间隙,使定位要求大大降低,为实现自动化焊接提供了可能。

[1] 李晓艳,等.微波功能模块温度阶梯焊工艺技术[J].电讯技术,2008,48(1):113-116.

[2] Terry Harper,Wayne Kennan,NortheK Osbrink.In search of $300 T/R moudle[J].Microwave Journal March,1986,29: 48-57.

[3] 王听岳.微波电路组装工艺研究[J].电子工艺技术,1999,20(5):190-193.

[4] 汤俊,等.大面积软钎焊中的阻焊技术[J].电子机械工程,2000,2:59-62.