微细电火花加工的电极补偿方法综述

孙仲明,陈 健,2,陆国栋

(1.浙江大学CAD&CG国家重点实验室,浙江杭州310027;2.浙江纺织服装职业技术学院,浙江宁波315211)

由于电火花加工利用瞬时放电产生大量的热以蚀除材料的非接触式加工特性,可不受接触力和材料硬度的影响,故在超硬超难加工材料、深孔、窄槽等加工上表现出独特的优势,作为特种加工技术之一被广泛用于模具制造、航空航天、汽车等领域。然而,由于电极损耗,特别是电极边缘损耗现象的存在,造成了电极形状变形,严重影响了加工精度。尤其是在微细电火花加工领域,由于电极尺寸很小,其电极损耗率远大于传统的电火花加工,严重制约了微细电火花加工技术的发展。

随着产品不断地向小型化和微型化方向发展,作为微细加工技术重要组成部分的微细电火花加工技术也愈发重要。为了解决电极损耗补偿这一技术瓶颈,国内外学者对此做了大量的深入研究,并提出了一些解决方案。本文以此为基础,分析和总结了近十年来出现的各种主要的电极补偿方法,并指出其可能的发展趋势。

1 微细电火花加工方法概述

采用微细电火花技术加工三维微细型腔,主要有两种方法:微细电火花成形加工和电火花铣削加工。

与传统的电火花成形加工类似,微细电火花成形加工采用具有三维形状的微细电极,做简单的拷贝式加工,从而得到三维微细型腔。其关键问题是微细成形电极的制备和校准。由于具有三维形状的微细电极制作十分复杂,而且当采用电极替换方法进行电极补偿时,多个微细电极的尺寸一致性和重复定位精度很难保证,因而微细电火花成形加工方法应用较少。

电火花铣削(分层)加工采用简单形状的微细电极(如:棒状、空心管状电极等),通过控制其加工轨迹,类似铣削加工一样,从而加工出一个微细型腔。这种方法大大简化了电极补偿策略,避免了复杂微细电极的制作问题,是目前普遍采用的微细电火花三维型腔加工方法,也是研究的热点之一。目前提出的绝大部分电极补偿方法都是针对该加工方式的。

2 微细电火花电极损耗补偿方法

按电极损耗的预先补偿或动态补偿方式的不同,目前出现的电极损耗补偿方法主要可分为两大类:基于模型预测的电极损耗补偿方法和基于加工状态监测的电极损耗补偿方法。

2.1 基于模型预测的电极损耗补偿方法

该方法主要是根据电极损耗机理建立电极损耗模型,在加工前根据加工条件预测加工过程中电极损耗量,并以此为依据对电极进行补偿。由于不必在加工过程中检测电极损耗而中断加工,从而提高了加工效率。电极损耗模型的精确与否,是该方法补偿效果好坏的关键。当前的研究主要集中在两个方向:一是基于模拟仿真的电极补偿方法;二是基于电极等损耗原理的电极补偿方法。

2.1.1 基于模拟仿真的电极补偿方法

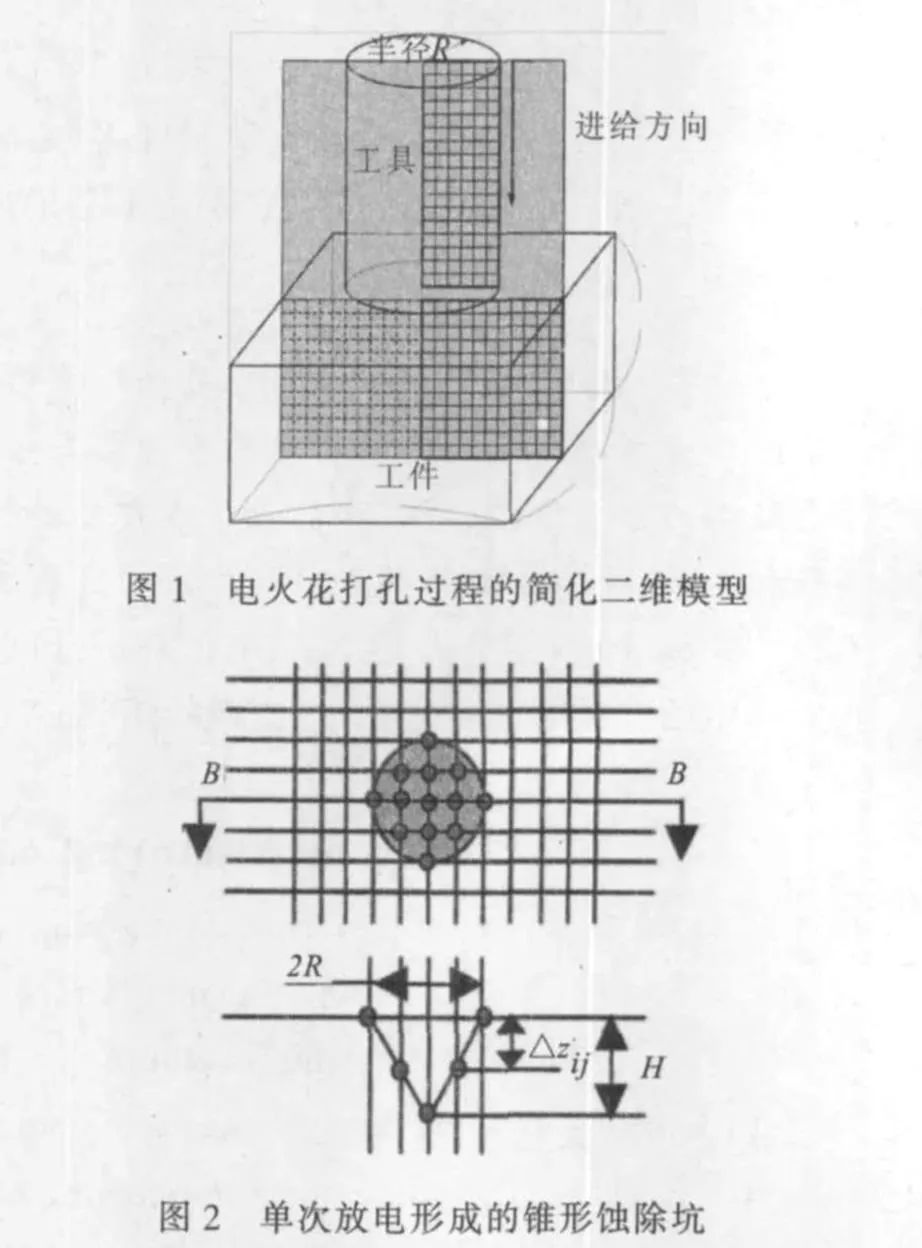

若能通过仿真手段模拟电火花放电加工的整个工艺过程,则可预测电极的损耗状态和加工结果,从而实现离线补偿,并为加工参数的设定提供参考结果。Jeong等[1]建立了一个电火花小孔加工的仿真模型,用于预测加工中电极和小孔的形状变化。在该模型中,利用对称性将电极和工件简化为二维网格模型(图1),分参数设定、电极和工件形状计算、材料蚀除过程模拟等3个步骤来模拟加工过程,较好地预测了电极损耗后的形状和工件加工结果,并以此为依据在实际加工中对电极进行补偿,达到了良好的效果。在该模拟过程中,放电点的计算和材料蚀除过程的模拟最为关键。对此,Zhao等[2]考虑了直线电机驱动下的模拟方法,在该模型中,电极和工件采用Z-map模型来表示,放电蚀除坑则假设为圆锥形(图2),仔细探讨了单个蚀除坑形成过程的模拟方法。由于直线电机可实现高速抬刀,从而将蚀除产生的金属碎屑完全吸出,消除了其对放电的影响,因而以间隙最短处为放电位置更为准确。相反,Kunieda[3]则考虑了在金属碎屑影响下的仿真方法。

2.1.2 基于电极等损耗原理的电极补偿方法

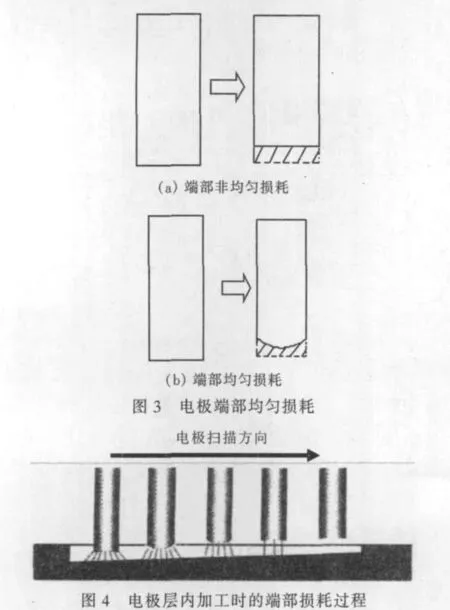

电极等损耗原理是在电火花分层铣削加工的基础上提出来的。所谓分层加工,和快速原型技术类似,即将复杂的三维形状用平行的截面截取分层,把三维加工转为简单二维层面加工的叠加,而在每层加工结束后,若能通过某种方法使电极端部各点的损耗量均匀(图3),从而使电极形状得以恢复,避免电极损耗对下一层加工的影响,这便是等损耗原理,由此发展出了微细电火花加工的均匀损耗法、电极定长补偿法和电极均匀损耗微量补偿法等3种主要的等损耗补偿方法。

(1)均匀损耗法。该方法是由Yu等[4]率先提出的,其基本原理是:根据等损耗的概念,小进给分层加工,使放电仅发生在电极端面,电极在每层顺逆扫描加工前后,形状上保持一致(图4),便可将电极损耗简单地视为仅发生在轴向上,则在开始加工下一层前,只需进行适当的轴向进给,把上一层的电极损耗予以一次性补偿。在该方法中,层内电极运动轨迹的规划最为关键,由于电极边缘损耗的存在,需将相邻轨迹部分重叠,对此,王振龙等[5]也做了相关研究。

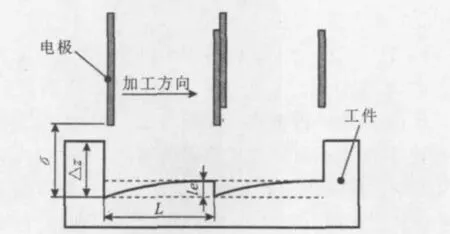

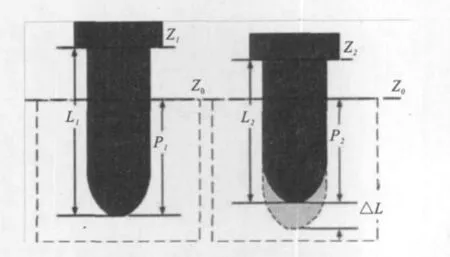

由于均匀损耗法采用的是层补偿方式,电极补偿仅发生在每层加工的起始位置,因而层内的加工形状精度依然无法保证,其底面轮廓近似为倾斜的直线。为了解决该问题,裴景玉等[6]提出了定长补偿方法。

(2)电极定长补偿法。其基本思想是:在均匀损耗法的层补偿基础上,将补偿次数从每层补偿1次增加为每层补偿多次。在层内,当电极损耗量达到某个设定值le(补偿精度)时补偿1次,补偿量为le(图5)。对于确定的补偿精度,在一定的加工条件下,其加工长度L(补偿长度)是一定的,因而将其称为定长补偿法[6-7]。

图5 电极定长补偿法示意图

显而易见,在该方法中,补偿长度 L的计算,即相对体积损耗比的测量是关键。同时,底部和侧面的放电间隙不同,要区别对待。

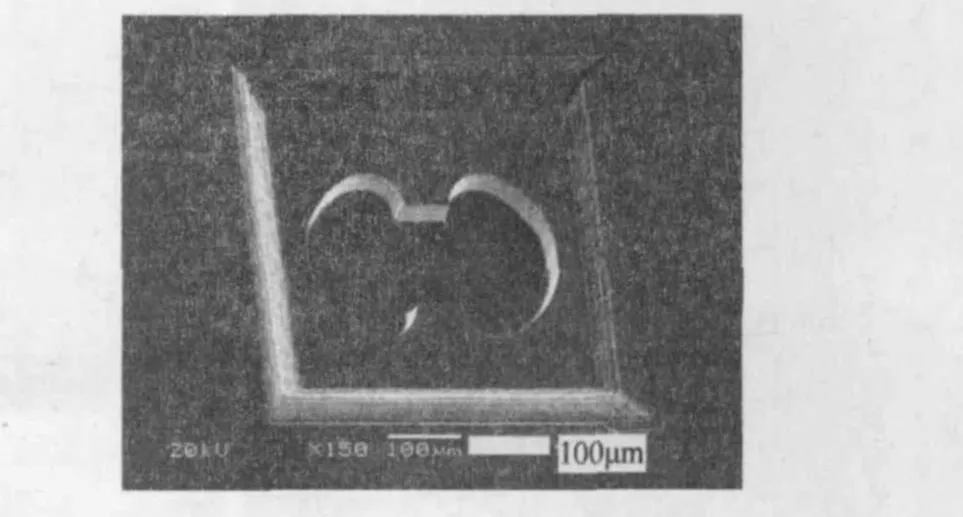

(3)电极均匀损耗微量补偿法(CLU)。不同于定长补偿法中以加工长度作为是否补偿的依据,虞慧岚等[8-9]以加工装置的运动控制精度为依据,进而提出了电极均匀损耗微量补偿法。该方法将均匀损耗法和线性补偿法相结合,加工轨迹设计和层间电极损耗总补偿量的确定方面仍采用均匀损耗法,而在每一层内的加工则根据加工设备的精度,将该层的总补偿量均匀地分配到该层内的加工轨迹上。图6是采用该方法加工的复杂型腔。

图6 采用CLU法加工的复杂型腔

2.2 基于加工状态监测的电极损耗补偿方法

基于模型预测的方法都是在加工前建立好电极损耗模型,设定了补偿量和补偿策略,在加工时是不做实时调整的。与此相对的是另一类在线实时补偿,即采用监测加工状态的方法,补偿指令是在加工时才生成的。目前主要有以下3种:

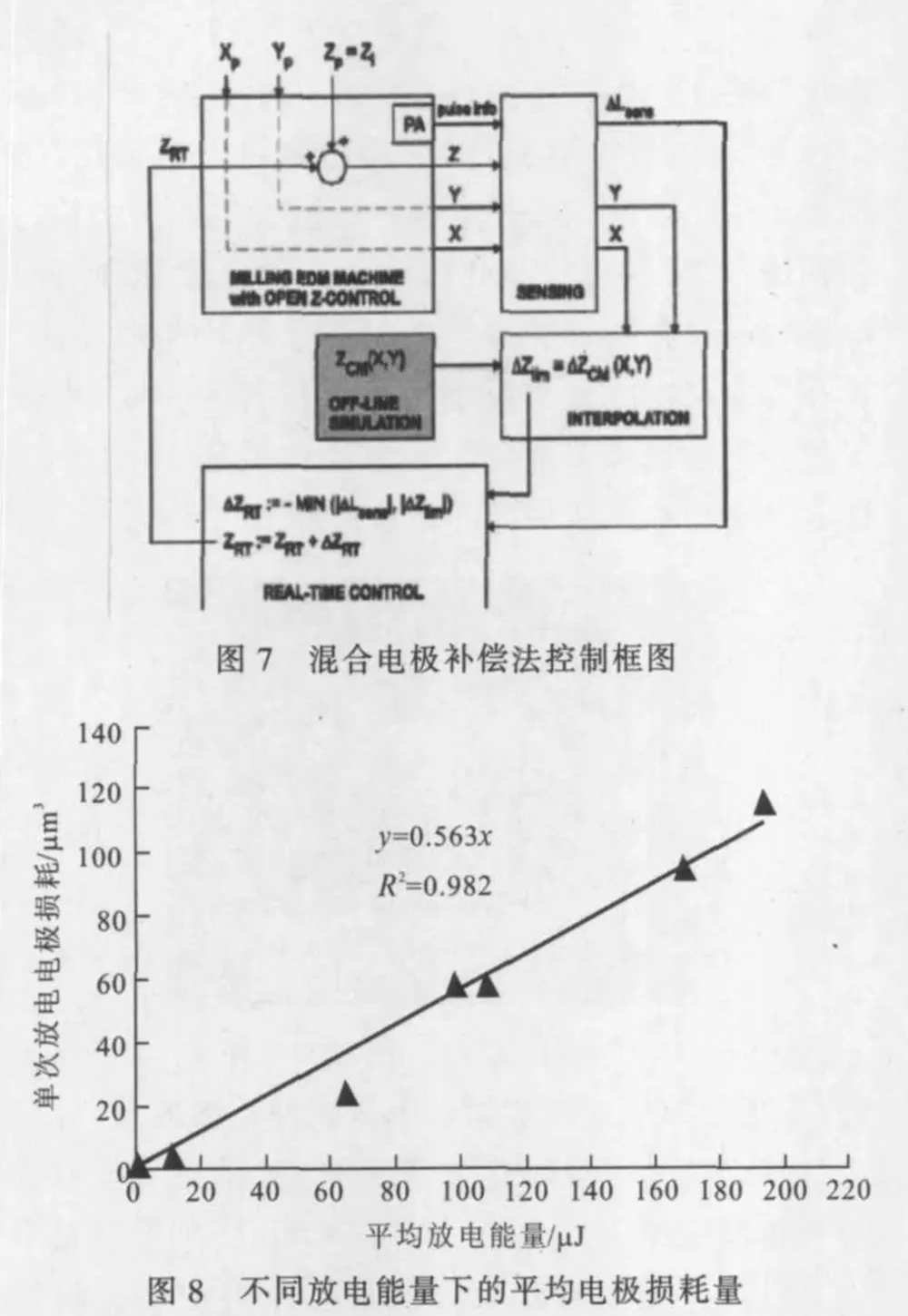

(1)有效放电脉冲监测补偿法。在一定的加工条件下,电极的平均单次损耗量与放电能量成比例关系,此时电极体积损耗是固定的,通过检测有效放电脉冲个数,便可推算出电极损耗,在此基础上,Bleys等[10-11]提出了电极损耗实时补偿的方法。在该方法中,将模型预测和实时测量相结合,在加工前,根据要移除的工件材料的体积和相对体积损耗比,预测电极的补偿量;在加工中,通过统计一定时间内的有效放电脉冲数,计算电极实际损耗量,将其与预测值比较,取合适值对电极进行补偿。图7是其控制框图。

对于单次放电的材料移除量、电极损耗量和放电能量之间的关系,Bissacco等[12-13]做了详细的研究,发现在不同的放电能量等级下,电极损耗量和放电能量之间的关系是不同的,但在小能量的情况下,电极损耗量和平均放电能量之间有很强的线性比例关系(图8)。由此证明了通过统计有效放电脉冲数来进行电极补偿的可行性。此外,Mahardika[14-15]和Jung[16-17]也对此做了相关研究。

(2)放电间隙(开路电压)监测补偿法。除了监测有效放电脉冲外,另一种常见的方法是监测放电间隙,即以放电间隙的平均电压为判断基准,当开路电压大于设定值时就触发补偿。对此,Chang等[18]提出了一种放电间隙的鲁邦控制方法。为了处理非线性的时变反馈型号,设计了一个具有最大鲁棒性的比例控制器,以保持电极和加工面之间的间隙。李勇等[19-20]提出了三维微细电火花伺服扫描加工方法。在对放电间隙进行伺服控制的同时,在电极和工件之间辅以激振,大大改善了加工效果,并对各加工参数的影响进行了实验研究。

由于开路电压只能间接反映放电间隙的大小,且与放电参数有很大的关系,因而开路率的设定没有坚实的理论依据,其变化的不连续性也对实际操作带来了很大的难度。

(3)电极形状监测补偿法。更为直观的,若能在加工过程中直接观察到电极的形状变化,就能进行更精确的电极补偿。Yan等[21-22]利用机器视觉系统,直接获取电极端部损耗和边缘损耗的图像,然后用图像处理软件对其进行处理,获得电极损耗量(图9),进而对电极进行补偿。此外,还用图表形式建立了损耗量和进给速度、加工深度、长度之间的关系,作为电极补偿的参考。

图9 电极端部损耗的测量

该方法实际属于离线测量再补偿的方式,需时常中断加工,但同时由于可直接测得电极的损耗量,从而得以加大每层的加工深度,并更好地计算相邻轨迹的重叠宽度。其加工时间和均匀损耗法相比,反而减少了40%[22]。

3 存在问题与展望

虽然国内外对电极损耗补偿做了大量的研究,提出了许多新的思路,如:通过比较工件材料的实际去除量和理想去除量,来决定是否进行电极补偿[23],但仍有许多问题需待解决。

(1)缺乏完善精确的过程损耗理论。由于电火花过程的随机性和复杂性,现有的建模方法无论是否采用在线补偿法,主要思路是通过对损耗总量的分析建模预测,然后进行差异化的补偿方法研究提高补偿精度,这些方法都无法描述电极在损耗过程中的形状变化。而电极形状监测补偿法虽然作了一定的图像方法的尝试,但其方法精度有限,且会导致加工的不连续而降低加工效率。因此,需研究电极在加工过程中的实时损耗量和损耗形状变形理论,从而建立符合实际规律的电极过程损耗模型,将是重要的研究方向之一。

(2)局限性大。现有的方法只能用于特定的加工对象,有的适用孔形加工,有的适用平面铣削加工,仍未出现一种普遍适用的方法。因此,在实际加工中,只能根据具体加工对象的特点,选择适当的加工策略。所以研发具有较好通用性的补偿方法,如:进行基于几何有限元的蚀除理论研究将是亟待解决的问题。

(3)对实验的依赖程度大。多数补偿方法的判断依据来源于实验结果,如:电极损耗比,单次放电的平均电极损耗量等,而影响电火花加工结果的因素十分复杂,这就需要大量的实验数据予以支持,因此,建立电极损耗补偿专家数据库将是较好的解决手段之一。

(4)损耗补偿二维化。现有的补偿方法都是对电极损耗在某个方向上的补偿,主要集中在Z方向上的补偿是一种二维化的补偿手段。实际上,电极的损耗是个立体损耗的过程,且各个方向上可能出现的损耗量各有不同,因此,三维立体化的补偿方法值得深入研究。

4 结束语

放电加工是一个复杂的加工过程,在精细放电加工中电极的损耗补偿是极其重要的。现有的补偿方法主要有基于模型预测和基于各种加工参数监测两种。但由于单一补偿方法的局限性,未来将在精确的过程损耗理论、补偿方法的通用性、补偿数据的专家库技术及三维立体化补偿方面获得进一步发展。随着人工智能技术的发展,多种补偿方法的智能结合成为了可能,为电火花电极补偿领域开拓新的发展空间。

[1] Jeong Y H,Min B K.Geometry prediction of EDM-drilled holes and tool electrode shapes of micro-EDM process using simulation A-9863-2008[J].International Journal of Machine Tools&Manufacture,2007,47(12-13):1817-1826.

[2] Zhao Y S,Zhang X Q,Liu X B,et al.Geometric modeling of the linear motor driven electrical discharge machining(EDM)diesinking process[J].International Journal of Machine Tools&Manufacture,2004,44(1):1-9.

[3] Kunieda M,Kowaguchi W,Takita T.Reverse simulation of diesinking EDM:CIRP ANNALS 1999—Manufacturing Technology,3001 Bern,1999[C].HALLWAG PUBLISHERS.

[4] Yu Z Y,Masuzawa T,Fujino M.Micro-EDM for three-dimensional cavities-development of uniform wear method[J].CIRP Annals-Manufacturing Technology,1998,47(1):169-172.

[5] 王振龙,赵万生,刘光壮.基于分层制造原理的微细电火花加工技术研究[J].机械工程学报,2002(2):22-26.

[6] 裴景玉,邓容,胡德金.微细电火花加工的底面轮廓模型及定长补偿方法[J].上海交通大学学报,2009(1):42-46.

[7] 裴景玉,许加利,胡德金.定长补偿方法用于微细电火花精密加工中的关键技术[C]//第13届全国特种加工学术会议论文集[M].哈尔滨:哈尔滨工业大学出版社,2009.

[8] 李剑忠,栾纪杰,虞慧岚,等.微细电火花三维加工中电极损耗补偿新方法[J].大连理工大学学报,2011(4):525-528.

[9] Yu H L,Luan J J,Li J Z,et al.A new electrode wear compensation method for improving performance in 3D micro EDM milling[J].Journal of Micromechanics and Microengineering,2010,20(0550115).

[10] Bleys P,Kruth J P,Lauwers B.Sensing and compensation of tool wear in milling EDM[J].Journal of Materials Processing Technology,2004,149(1-3):139-146.

[11] Bleys P,Kruth J P,Lauwers B,et al.Real-time tool wear compensation in milling EDM[J].CIRP Annals-Manufacturing T echnology,2002,51(1):157-160.

[12] Bissacco G,Hansen H N,T risto G,et al.Feasibility of wear compensation in micro EDM milling based on discharge counting and discharge population characterization[J].CIRP Annals-Manufacturing Technology,2011,60(1):231-234.

[13] Bissacco G,Valentincic J,Hansen H N,et al.Towards the effective tool wear control in micro-EDM milling[J].International Journal of Advanced Manufacturing Technology,2010,47(1-4SI):3-9.

[14] Mahardika M,Mitsui K.A new method for monitoring microelectric discharge machining processes[J].International Journal of M achine Tools&Manufacture,2008,48(3-4):446-458.

[15] Mahardika M,Tsujimoto T,Mitsui K.A new approach on the determination of ease of machining by EDM processes[J].International Journal of Machine Tools and Manufacture,2008,48(7-8):746-760.

[16] Jung J W,Jeong Y H,Min B K,et al.Model-based pulse frequency control for micro-EDM milling using real-time discharge pulse monitoring[J].Journal of M anufacturing Science and Engineering-T ransactions of the ASME,2008,130(0311063).

[17] Jung J W,Ko S H,Jeong Y H,et al.Real-time gap control for micro-EDM:Application in a microfactory[J].International Journal of Precision Engineering and Manufacturing,2008,9(1):3-6.

[18] Chang Y F,Chiu Z H.Electrode wear-compensation of electric discharge scanning process using a robust gap-control[J].Mechatronics,2004,14(10):1121-1139.

[19] 李勇,佟浩,郁鼎文,等.三维微细电火花伺服扫描加工工艺[J].纳米技术与精密工程,2008(4):307-311.

[20] Tong Hao,Li Yong,Hu M H.Experimental research on effects of process parameters on servo scanning 3D micro electrical discharge machining[J].Chinese Journal of Mechanical Engineering,2012,25(1):114-121.

[21] Yan M T,Lin S S.Process planning and electrode wear compensation for 3D micro-EDM[J].International Journal of Advanced Manufacturing Technology,2011,53(1-4):209-219.

[22] Yan M T,Huang K Y,Lo C Y.A study on electrode wear sensing and compensation in Micro-EDM using machine vision system[J].International Journal of Advanced Manufacturing Technology,2009,42(11-12):1065-1073.

[23] Aligiri E,Yeo S H,Tan P C.A new tool wear compensation method based on real-time estimation of material removal volume in micro-EDM B-7274-2009[J].Journal of Materials Processing Technology,2010,210(15):2292-2303.