板式无砟轨道底座板顶面高程及平整度控制的新方法

李 强 王明刚

(中铁四局五公司技术中心, 江西九江 332000)

板式无砟轨道主要应用于客运专线和高速铁路,由混凝土支承层或钢筋砼底座板、CA砂浆层、预制轨道板、钢轨和扣件等四大部分组成。在板式无砟轨道施工中,底座板顶面高程及平整度控制直接影响CA砂浆层的厚度。如CRTSⅡ型板式无砟轨道结构CA砂浆层厚度设计要求为2~4 cm之间,如果底座板顶面高程测量控制不到位,会造成砂浆厚度超出设计规定,导致底座板返工现象。这种情况在京沪、京石、石武等高速铁路施工中曾经造成大量的整修工作,带来巨大的经济损失,甚至会延误工期,对施工单位造成不良影响。

目前,在国内无砟轨道施工中,底座板顶面高程施工控制采用传统的水准测量方法来控制模板高程,再利用乱尺或挂线法来找平整个顶面,人工工作量很大,效率较低,且成本较高。研究一套新颖、快捷、精确、智能化控制底座板顶面高程的测量方法是施工单位必须研究的课题。

1 传统测量方法

底座板顶面高程控制传统的测量方法一般采用几何水准测量。测量步骤:

①在已知水准点上立尺,电子水准仪测读并记录数据(h1),为后视点水准视线高;②仪器设置为中间点测量模式,在待测的模板顶上(或检测的底座板顶面)上立尺,电子水准仪测读并记录数据(h2),为中间观测点水准视线高;③中间观测点(待测点)的高程计算:H待测=H已知+h1-h2。

2 底座板顶面高程控制新方法

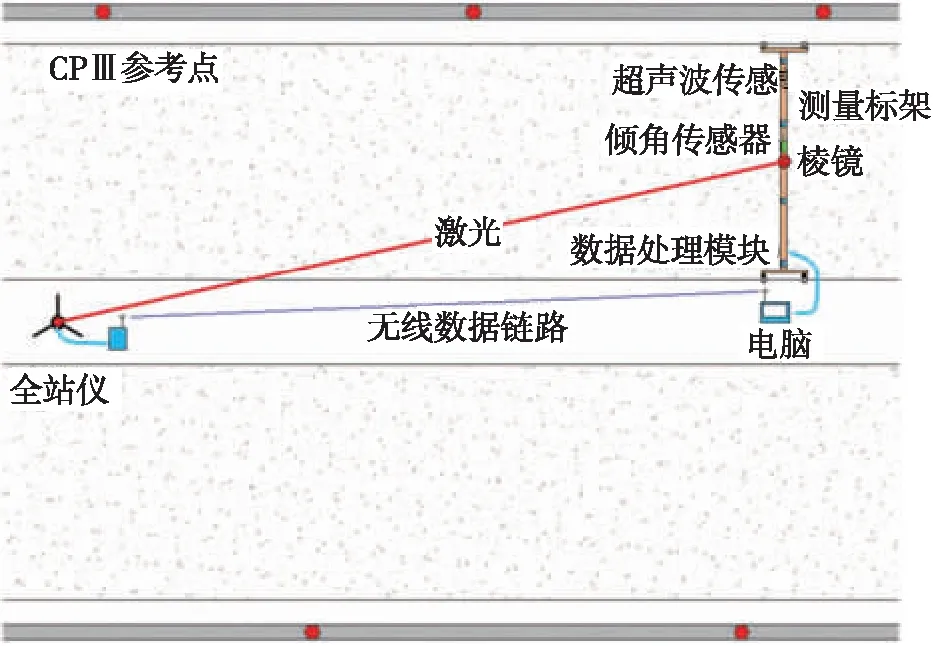

底座板顶面高程测量新方法是集全站仪自动跟踪三维测量技术、无线电台控制技术及超声波非接触测量技术于一体的先进测量技术。测量系统主要由全站仪和测量标架组成。

其测量原理是:①利用周围的2~3对CPⅢ点进行自由建站,解算得到建站点的三维坐标;②全站仪跟踪测量标架上的棱镜,解算得到测量标架上棱镜中心位置的三维坐标;③测量标架上的倾斜传感器测量标架的倾斜角,测量标架上的超声波传感器测量底座板顶面(砼面)至标架横梁中心的垂直距离;④通过无线电台将全站仪测量数据实时传送至安装在测量小车上的控制器(电脑),同时倾斜传感器和超声波传感器测量数据实时地传送至控制器;⑤控制器将接收的测量数据通过预装的测量软件及线形数据,分别计算出观测断面处的里程和观测断面各点的设计高程,同时结合测量小车各部位结构尺寸,计算出观测断面各测量点的实际高程,以及实际高程和设计高程之差值(如图1、图2所示)。

图1 底座板顶面高程测量新方法原理(全站仪三维测量)

图2 底座板顶面高程测量新方法原理(超声波测量)

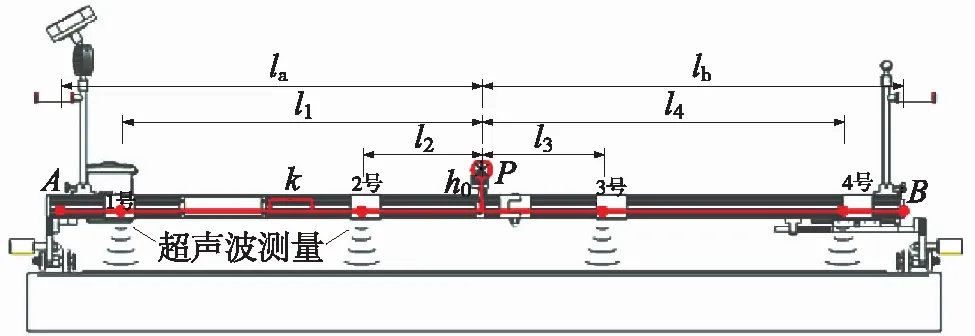

3 测量标架的结构组成

测量标架是底座板高程测量新方法应用中的核心部分,定位棱镜、标架姿态检测的倾斜传感器、相对距离测量的超声波传感器、标架行走滑轮以及数据控制器均安装在标架上,元件之间的几何位置关系均进行精细测量和精密加工制造,具体组成如图3所示。

图3 底座板高程程测量标架结构

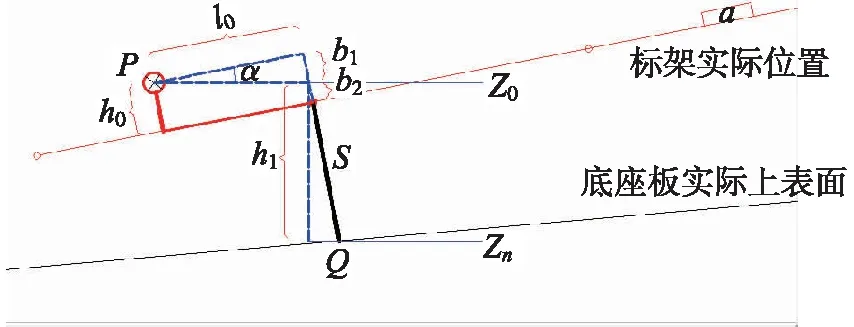

4 底座板顶面实测高程计算方法

测量标架放置在需要测设的底座板顶面上任一位置,通过全站仪测量标架上的棱镜坐标、棱镜中心与标架各测量元件之间的几何关系以及传感器测量的数据,即可计算出被测顶面处的实际高程,因测量标架上安装了四个超声波传感器,这里仅以其中一个传感器的位置计算一个点位的实测高程(如图4)。

图4 底座板顶面实测高程计算示意

P为棱镜中心位置,其三维坐标由全站仪自由建站精确测得,设为P(X0、Y0、Z0),Z0即为棱镜中心的高程(测量值);

Q为底座板上被测量的高程点,即为其中一个超声波对应的点,由标架所架设位置而随机产生,Q点位置的高程需根据整个测量系统所测量的数据进行计算得到,设为Zn(计算值);

H0为棱镜安装高度(固定值);

l0为超声波传感器安装位置至棱镜中心的距离(固定值);

S为超声波测量的距离,即待测量点Q至超声波传感器中心的距离(测量值);

α为倾斜传感器测量标架的倾角(测量值)。

根据图4中各观测元件之间几何关系及测量数据,可计算出待测底座板任意断面处的高程,计算公式如下

b1=l0×tanα

(1)

b2=h0-b1=h0-l0×tanα

(2)

h1=(b2+s)cosα

(3)

Zn=Z0-h1=Z0-((h0-l0×tanα)+S)×cosα

(4)

5 底座板顶面高程测量新方法的优点

(1)数据计算自动化。数据控制器(电脑)中编制了线路计算程序和坐标反算程序,通过软件自动计算出测量标架任意位置处的设计高程,通过实测数据自动计算出对应断面处的实测高程,从而得到底座板顶面设计高程与实际控制高程之差值,减少了人工进行大量数据计算的工作量,减少了人为因素出错的机率。

(2)高程测量自动化。整个测量过程中全站仪会自动跟踪测量标架上的棱镜,无需人工瞄准目标,只需一人操作测量标架,就能轻松快速地测量出底板任意位置的高程。

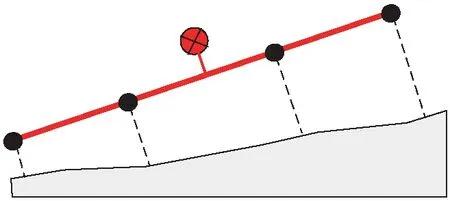

(3)一次就可测出一个断面上的多个高程点数据,实现了测量“面”的新概念。通过安装在测量标架上多个超声波感器(如图5所示),一次就能同时测量一个断面上n个点位的高程,软件将各点高程测量数据进行拟合并与设计断面进行分析,实时反映该断面顶面的平整度情况,指导施工现场进行及时修正。

图5 测量底座板顶面平整度

(4)非接触测量。采用了超声波测量技术,混凝土在未凝固之前就能实时测量其顶面的高程,从而对高程控制不到位的部位及时进行修整。

6 底座板顶面高程测量新方法的应用前景

该测量技术不仅应用于底座板施工过程的高程控制,还用于成形的底座板顶面高程检测,同时在公路路面检测、CPTSⅡ型板式无砟轨道结构的箱梁预制时梁面平整度控制,以及防水施工前的梁面高程及平整度检测验收等方面有着广阔的应用前景。

7 结束语

针对目前底座板施工工艺,本文阐述的快速测量新方法及整套测量系统的应用,特别是在底座板砼浇筑工序过程中、砼凝固之前,快速测量底座板上表面的高程偏差,为施工人员提供可视化准确依据,通过及时的修整、收面来整改高程的偏差,将高程及平整度的控制放在凝固之前,避免等到轨道板铺板前或精调时才发现高程误差太大,需要对底座板进行铣刨、打磨等整修施工,为施工单位带来较大的经济效益。

本套系统集全站仪自动测量技术、非接触检测技术、无砟轨道设计文件、基于数字测量的计算机软件技术于一体,形成一套使用轻巧方便的硬件和具有现场测量、计算、显示、存储功能的软件系统,快速、即时检测、即时评估,为无砟轨道施工提供了一套专门的质量控制设备,提高了施工效率,降低了施工成本,提升了板式无砟轨道施工的科技水平。

[1]徐忠阳.全站仪原理与应用[M].北京:解放军出版社,2003

[2]胡伍生,潘庆林,等.土木工程施工测量手册[M].北京:人民交通出版社,1998

[3]铁建设[2006]189号 客运专线无砟轨道铁路工程测量暂行规定[S]

[4]科技基[2008]86号 客运专线轨道集合状态测量仪暂行技术条件[S]

[5]练松良.轨道工程[M].上海:同济大学出版社,2006