利用摇臂钻床加工高位置精度孔的方法

河北钢铁集团宣工公司(张家口 075100)郭晓春 高永红

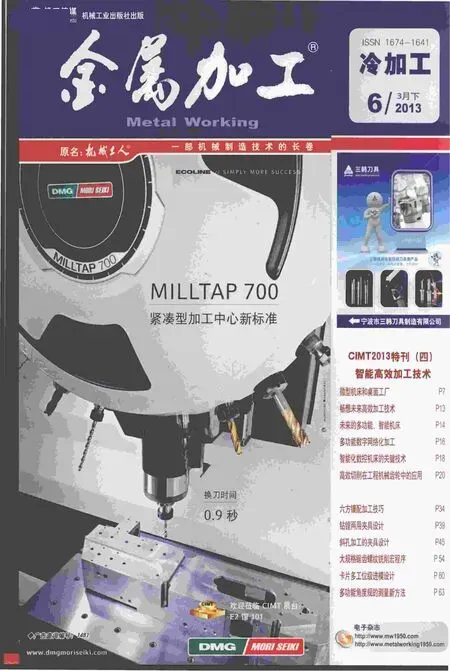

我公司某型号推土机后桥传动部分中的大锥齿轮与后桥轴的联接方式与常规联接方式有所不同,其不仅在后桥轴轴肩与大锥齿轮止口处采用小间隙配合,而且用于紧固的螺栓也采用了铰制孔与铰制孔螺栓小间隙配合的联接方式,因此在加工螺栓孔时要求位置精度≤φ0.25mm才能保证装配时螺栓轻松装入,且满足零件之间的互换性要求,如图1所示。

图1 大锥齿轮与后桥轴联接图

1.钻孔工艺方法分析

上述两种零件螺栓孔原工艺过程如下:首先在磨床上把A、B定位基准加工完成,然后在立式加工中心上找正A、B定位基准,钻、扩、铰各螺栓孔(φ17H9孔),这样依靠设备精度可有效保证各螺栓孔的位置度要求,但加工成本较高,且我公司加工中心任务繁重,而摇臂钻却有很多空闲。经过工艺分析,我们决定将上述螺栓孔转到普通摇臂钻床(Z3040)来加工,并设计了相应的高精度钻模,经验证,用该工艺方法加工出来的螺孔的位置精度完全满足要求,效果很好。

2.高精度钻模的结构和制造方法

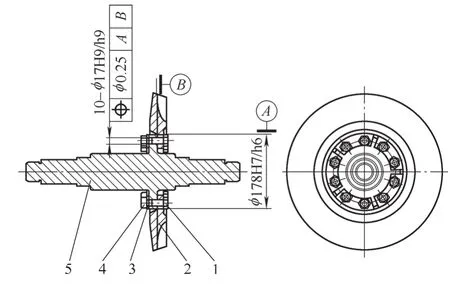

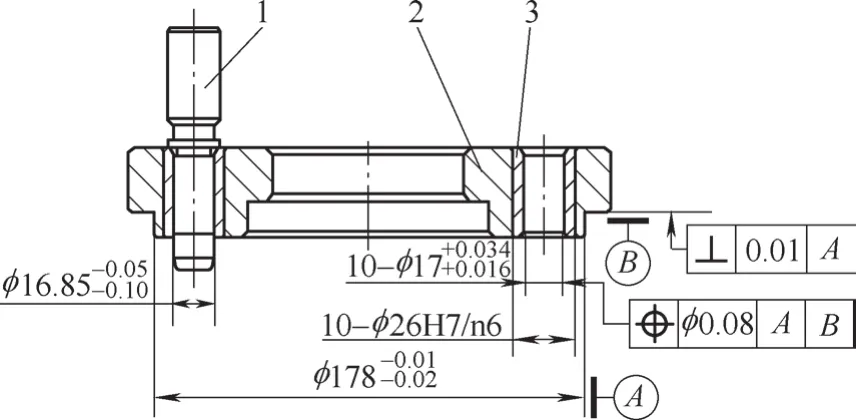

加工大锥齿轮和后桥轴螺栓孔均需三套钻模,分别进行钻孔、扩孔和铰孔,其中大锥齿轮钻模(以下简称钻模一)如图2所示,后桥轴钻模(以下简称钻模二)如图3所示,使用时钻模一,钻模二分别与大锥齿轮的止口和后桥轴的轴肩配合,以A、B基准和定位销1定位。

图2 大锥齿轮铰孔钻模

图3 后桥轴铰孔钻模

以上两套钻模中,钻模孔的位置精度必须小于零件孔位置精度的1/3(即小于等于φ0.08mm),才能保证加工出来的零件满足互换性要求。为了尽量减小钻模加工中的积累误差,我们采取了钻模一和钻模二配对加工的方法,如图4所示。

图4

将钻模一装入钻模二中,两套钻模的基准A为小间隙配合,基准B紧密贴合,找正φ210mm外圆后压紧,在加工中心镗铰10个φ26+0.021+0mm钻模孔,这样两钻模孔可看作相对同一基准一次加工出来的,两钻模的位置精度得到了有效的保证。用这样一对钻模分别加工大锥齿轮和后桥轴的铰制孔,能有效保证钻孔的位置精度。

3.结语

在摇臂钻床上,试用上述高精度钻模加工大锥齿轮和后桥轴两个批次,经检查孔的位置精度均在φ0.05~φ0.15mm之间,大大小于图样φ0.25mm的位置度要求,完全满足装配时的互换性要求。经推广使用,有效地降低了生产成本,也使设备得到了合理的应用。