核料位计在聚丙烯反应器中的应用

马永成

(中国石化工程建设有限公司,北京100101)

近年来,国内聚丙烯装置的建设规模和产能一直在稳步增长,据不完全统计,截至2011年底国内聚丙烯总生产能力已达12.7 Mt/a,并形成了溶剂法、液相本体-气相法、间歇式液相本体法、气相法等多种生产工艺并举,大、中、小型生产规模共存的生产格局[1]。其中,基于气相法工艺所采用的立式带搅拌反应器,由于受内部介质的温度、压力、黏度以及容器结构等影响,对料位这一关键参数的监测控制需采取一种非接触式的测量方法来实现。针对这一情况,将核料位计应用于该工艺流程中,以实现反应器连续料位的监测控制以及联锁报警等功能。因此,核料位计在聚丙烯生产工艺中具有举足轻重的作用,其工作性能的好坏直接关系到生产的正常运行和产品质量的管理。

1 核料位计测量原理及构成配置

1.1 测量原理

核料位计的测量原理:当γ射线从放射源射出后,穿过设备壁和其内的被测物料到达检测器,其强度随穿过物料厚度增加呈指数规律减弱。当料位变化时,射线穿过物料的厚度也随之变化,并保持一定的函数关系[2],表达式如下:

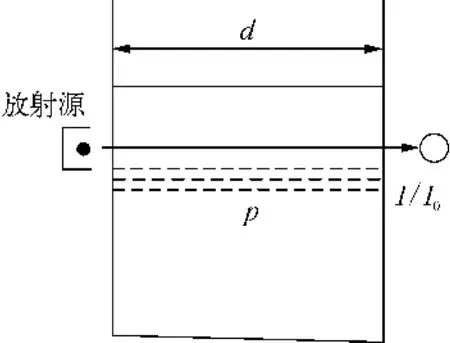

式中:I0——穿过物质前的射线强度;I——穿过密度为ρ、路径为d的物料后的射线强度;μ——吸收系数,与放射源的类型有关,对于给定的放射源,μ可以认为是常数。各参数对应关系如图1所示。

当放射源和被测介质一定时,由式(1)可知:当介质液位上升并遮挡住射线时,探头探测到的射线强度就会减小;而当料位下降时,探头探测到的射线强度就会增加。因此,根据探测到射线的强弱,可以得出料位的高低。

由于测量系统与所测物料的非接触性,使得物料对测量不产生任何物理和化学上的影响,从而保证了测量的高可靠性及低维护量。

图1 测量原理示意

1.2 主要部件构成

核料位计一般由放射源、检测器和二次仪表三部分组成。

1)放射源。放射源种类及特性见表1所列。由于铯-137具有合理的穿透性和半衰期,操作安全,因而在工业领域成为最常用的同位素。放射源强度范围一般为3.7~3.7×108kBq,并可根据测量的不同要求做成点源、多点源或棒源,并配有必备的防护容器。在实际工程应用中,源的形状和尺寸的选择,需考虑其是否便于安装、操作和使用;源的强度要考虑应用设备的尺寸、壁厚、材质等因素[3]。

表1 放射源种类及特性[4]

2)检测器。检测器是放射源的接收器,其功能是接收γ射线强度信号并将其转换成电信号[5]。通常有电离室型、GM(Geiger-Mueller)计数管型、闪烁晶体型和柔性光纤型四种检测器。电离室型检测器目前在国外工业领域应用较广泛,其特点是体积大、效率高、成本高,表体坚固,适用于环境温度和振动较为恶劣的场合;GM计数管型检测器用于测量放射场强度,其特点是外形尺寸相对较小、价格便宜,但易受温度和振动的影响;闪烁晶体型检测器的特点是灵敏度高,可以测量到非常微弱的放射强度,但对振动十分敏感,安装时要特别注意;柔性光纤型检测器的特点是具有柔性,可以适应各种复杂的设备外形,便于现场安装。

3)二次仪表。主要由脉冲放大器、补偿电路、转换单元和电源部分组成。由于检测器输出的电流非常小,因而需要用脉冲放大器放大和整形成为标准4~20 m A输出信号。从放射源发出的射线由于发射角度不同,到达检测器所穿过的工艺介质的厚度不同,因检测器各点接收到的射线强度也不同,需要使用补偿电路来补偿测量线性度和放射源随时间增加的强度衰减。此外,随着仪表技术的发展,很多厂商已经把二次仪表和检测器集成为一体。

1.3 测量系统配置方式

对于不同的测量任务,需要不同的系统配置。选择最佳配置就是选择最合适的放射源和最合适的检测器。其主要依据是测量范围、测量部位的几何形状等。最常见的配置有四种[6],如图2所示。

图2 测量系统配置示意

1)棒源/点检测器配置。棒源的长度根据测量范围而定。棒源的强度分布保证了测量的线性,即检测器接收到的信号与料位的变化成线性关系。在该情况下,电子线路不再需要线性化,因而标定及操作十分简单。

2)点源/棒检测器配置。棒检测器的长度根据测量范围而定。如果所需的测量范围较大,则需要两个以上的棒检测器。如果一个点源不适宜就用两个或多个点源。测量的非线性由二次仪表内的电子线路补偿。

3)棒源/棒检测器配置。如果测量范围较大,检测器至放射源的距离较大或者设备的壁较厚,应选择棒源/棒检测器配置。在该情况下,放射源与检测器的长度应与测量范围相等。测量的非线性由存储在二次仪表内的修正数据修正。

4)点源/点检测器配置。在测量范围很小的情况下,可以选择点源/点检测器配置,此时测量的非线性由指数规律引起,通过存储在二次仪表内的修正数据修正。

2 聚丙烯生产工艺及立式反应器的料位控制方案

2.1 生产工艺简介

文中介绍的聚丙烯装置是基于原ABBLUMMUS公司的Novolene气相法聚丙烯专利工艺包,通过将丙烯和催化剂、助催化剂、氢气以及给电子体等一同送入反应器,在一定温度和压力下进行聚合反应,生成均聚、抗冲共聚或无规共聚聚丙烯粉料。反应器内上部分为气体,下部分为料床,其内部还装有双螺带式搅拌器,该搅拌器通过反应器底部的一个万向接头转动。采用该特殊搅拌器能使催化剂在气相聚合的单体中分布均匀,每个聚合物颗粒保持一定的钛/铝/给电子体的比例,使产品质量均一稳定。该工艺的操作控制较简单,聚合反应部分采用气相法,较易停止反应。另外,在聚合反应过程中不需要处理大量的液化石油气,也增加了工艺的安全性。

2.2 反应器料位控制方案

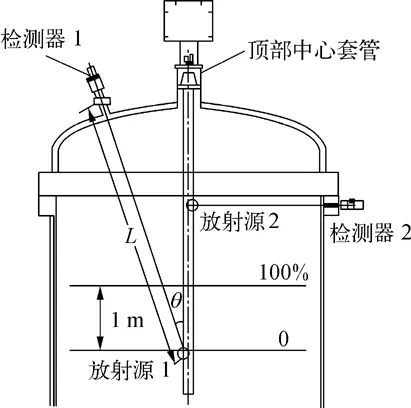

反应器料位测量采用点源/点检测器配置方式,包括两个放射源和两台检测器。两个放射源放置于反应器顶部的铅容器中,通过法兰与一根插入中心的套管连接。在工作状态时,由钢丝绳牵引两个点源放进套管里的不同高度,若设备需检修时,则由钢丝绳牵引点源伸入铅容器中。放置点源的套管经过特殊设计,确保两个放射源之间互不干扰,且可以方便地被检测到;检测器采用两台闪烁晶体型检测器,分别位于反应器顶部和侧上方,一台用于连续测量从辐射源发出的放射线穿过粉料床层残留的放射线强度,另一台作为料位开关用于实现高料位时的联锁停车,反应器核粒位计配置如图3所示。

图3 反应器核料位计配置示意

在反应器床层料位的控制下,通过间歇性地开关反应器出口的两条卸料管线上的开关阀,使聚合物粉料在反应器压力作用下间歇性地送到粉末出料仓。当所检测的料位超过正常值达到高高高料位检测点时,便会触发反应器停车联锁,以保护反应器的正常运行。

3 影响核料位计准确测量的因素

核料位计在对反应器内介质的料位测量过程中,会受到多种因素的影响造成测量误差,进而影响到装置生产的可靠性和安全性。主要包括如下几个方面:

1)干扰辐射。在Novolene的聚丙烯工艺中,为获得多种牌号的聚丙烯颗粒,通常采用两台或更多立式反应器在装置内相邻布置。如果放射源与检测器对应位置不当,则会造成两个反应器的料位检测信号互相干扰,产生虚假信号,使料位显示值低于真实值。此外,对设备进行探伤或搅拌引起料位变化等,都会引起闪烁晶体型检测器的计数率快速增加,产生信号干扰。

2)气相介质密度对射线吸收强度的影响。聚丙烯立式反应器在正常工况下,操作压力在1.8~3.0 MPa(G),温度在70~80℃。反应器内的部分原料在吸收了一部分热量后形成气相介质,其密度随温度、压力的变化而变化。当气相介质密度变化不大时,其对核料位计的读数影响可忽略不计;但当达到一定程度时,由于气相介质在放射源与检测器之间,会造成脉冲强度的衰减,使料位测量的准确性降低。

3)反应器内部聚合物结块或在内壁结垢。当反应器中的催化剂加入过量或升温速度过快时,反应器内会发生暴聚(或局部暴聚),聚合反应热不能及时散出而造成过热,使聚丙烯产生塑化结块现象;而当聚丙烯的等规度低于85%时,产品会出现发黏现象,在反应器内形成严重的黏壁。由于聚合物结块和黏壁也会吸收部分γ射线,因而使检测器测量的料位比实际值偏高,形成虚假料位,给生产控制带来不便。

4 减小或消除测量误差的方法

为了避免和消除上述因素所带来的测量不准确性,可以采取三种方法。

4.1 干扰辐射的消除

对于相邻反应器放射源之间产生的干扰辐射,可以采取合理布置检测器位置或在相邻反应器间加铅板隔离的方式来消除干扰,确保每台放射源产生的射线不会干扰相邻反应器上安装的检测器接收到的信号。对于其他类型的外部干扰辐射,可采取设定干扰报警值的方式来进行自动监测。通常的做法是以检测器的最大计数率(零点标定计数率)或以当前平均计数率作为参照。检测灵敏度由标准偏差σ值的倍数来确定。当到达报警点时,通过故障报警继电器输出1个报警信号,并在DCS上显示出来[7]。

在下面的两个状态下,报警信号被触发:

式中:Im——当前计数率的平均值(时间单位为1 s);I0——最大计数率(对应零点)。

式中:Is——当前计数率(时间单位为1 s);n——σ的倍数。

对于式(2)监测一个极限值,此极限值为最大计数率(零点计数率)。当检测器探测到的计数率超过最大计数率时,就发出报警信号。在该情况下不可能产生假报警。但是,只有很强的干扰辐射才能被监测到。

对于式(3)监测一个设定值,每次计数率的快速上升超过设定值时触发一个报警信号。即使较小的外部干扰也能被探测到,因为干扰会引起信号的不稳定。但当设备快速放空的时候,易产生假报警。为了排除假报警,应选择n>5。σ的值依赖于当前的平均计数率,数学计算式则为σ=(Im)1/2。

4.2 气相介质密度影响的消除

为消除气相介质密度对核料位计测量的影响,先从测量原理的角度入手,根据式(1),若未考虑气相介质对料位的影响,则得到的射线强度为

式中:ρp——固体粉料密度;y——射线穿过固体粉料的路径理论长度。

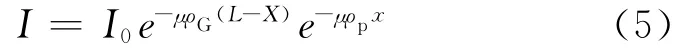

若考虑气相介质对射线强度吸收的影响,则得到的射线强度为

式中:ρG——气相介质密度;x——射线穿过固体粉料的路径实际长度;L——放射源与检测器之间的距离。

联立式(4)和式(5)两式,可得:

经等式变换,可得x,y的对应关系:

又根据图3可知,粉料料位l与射线路径的对应关系如下:

式中:θ——射线路径与料位高度之间的夹角。

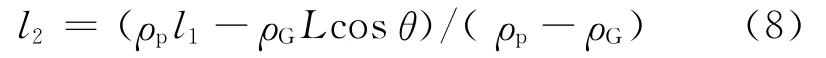

将式(6)代入式(7),可得实际料位与料位计读数之间的关系:

式中:l1——放射性料位计读数;l2——修正后的实际料位值。

从式(8)可看出,在已知ρp,L,θ的情况下,若能测得ρG,就可以对料位计的读数进行补偿计算,从而获得较为准确的料位值。在工程实践中,可在反应器上部增设1台检测器(也可由图3中用于料位高高联锁的检测器2实现)用于检测气相密度,并将信号引入DCS中,在DCS中对料位计的测量值进行密度补偿计算。此外,由于生产过程中ρp也是会随工况的变化而改变,因此可在反应器下部直对放射源的位置再增设1台检测器用于检测ρp。

3)减少或消除反应器内聚合物黏壁、结块的问题。对于该类问题需要从工艺角度出发,采用高效载体催化剂,保证原料丙烯质量,严格规范操作流程等,从根本上降低和防止反应器内聚合物出现发黏或产生暴聚现象,使得料位控制更加准确和稳定。

5 结束语

核料位计因其本身的特点而广泛的应用于聚丙烯立式反应器等特殊场合,并具有其他仪表无法替代的优越性。同时,合理的应用一些技术手段来消除或减少误差带来的影响,不仅提高了该仪表的可靠性和准确性,而且对于装置的生产平稳运行也具有重要意义。此外,在设计过程中,应在保证测量的前提下选用较小活度的放射源和最佳的防护屏蔽[10],并确保其符合辐射安全防护的相关规定,避免人身受到辐射伤害。

[1] 刘星火,赵兴涛,王印,等.国内聚丙烯生产及发展现状[J].广州化工,2012,40(11):27-30.

[2] 朱鲲.放射性液位计在PTA装置中的应用[J].仪器仪表用户,2009,16(01):72-74.

[3] 杨海斌.核辐射式液位计在聚酯生产中的应用[J].石化技术,2000,7(01):41-44.

[4] 张秉海,王智.核料位计的工作原理及相关知识[J].石油化工自动化,2007,43(05):84-85.

[5] 邰秀凤.放射性物位计在物位测量中的应用[J].石油化工自动化,2007,43(06):66-68.

[6] 宋兆季.核料位计在聚丙烯装置中的应用和改进[J].仪器仪表用户,2011,18(05):52-55.

[7] 朱鲲.放射性液位计在PTA结晶器中的应用[J].石油化工自动化,2008,44(06):68-70.

[8] 陆德民,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京:化学工业出版社,2000:143-147.

[9] 耿志洪.压力影响放射性液位计读数的补偿方法[J].化工自动化及仪表,2000,27(04):66-67.

[10] 徐伟.放射性料位计的使用及安全防护[J].医药工程设计,2004,25(03):37-39.