铝合金微弧氧化技术应用研究

杨钿,周隆先

(总装备部重庆军事代表局,重庆 400060)

微弧氧化技术是在传统的液相电化学氧化反应的基础上发展起来的。它将工作区域引入到高压放电区域,使金属表面处在微弧形成的等离子体高温(约3000 K)、高压(20~50MPa)作用下,在金属表面原位生成坚硬、致密的陶瓷氧化膜,如铝合金表面微弧氧化膜主要由α-Al2O3,γ-Al2O3相组成,所得的氧化膜硬度高、与基体结合牢固、结构致密,大大提高了有色金属的耐磨损、耐腐蚀、抗高温冲击及电特性等多种性能[1—5]。

通过对不同牌号的铝合金进行微弧氧化处理,了解并掌握了铝合金微弧氧化技术的工艺特点,包括设备性能特点、溶液体系、处理参数等;并通过各种检测手段测定了铝合金微弧氧化膜层的性能指标,提升了产品的三防性能。

1 实验方法

1.1 材料选择

日常使用的铝合金结构件材料主要有LY12,LD31,LF6,LF21。本研究的对象为上述四种铝合金,同时对LY12硬质阳极氧化样件进行了对比分析。

1.2 处理参数

微弧氧化和硬质阳极氧化工艺特点比较见表1。

表1 微弧氧化和硬质阳极氧化工艺比较Table 1 Processcomparison ofMicro Arc Oxidation and Hard Anodic Oxidation

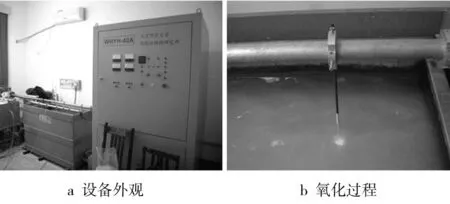

微弧氧化设备采用北京师范大学研制的型号为WHYH-40设备,功率为40 kW。设备外观及氧化过程如图1所示。从图1b中可见,在氧化过程中,工件表面产生弧光,形成等离子体微弧。

图1 WHYH-40微弧氧化设备Fig.1 EquipmentofWHYH-40Micro Arc Oxidation

微弧氧化设备采用双极性大功率脉冲电源,正负电压可独立调节,氧化溶液采用硅酸盐碱性溶液体系。不同牌号铝合金的微弧氧化处理参数及膜层厚度见表2,用于对比的LY12硬质阳极氧化样件膜层厚度约为50μm。

2 实验结果与分析

2.1 膜层形貌及成分分析

铝合金微弧氧化膜层呈灰白色,随基体型号及膜层厚度略有差别,如图2a所示。微弧氧化膜层分为疏松层和致密层,如图2b所示。

由图2b可见,微弧氧化膜层的疏松层有许多孔洞,这是在氧化过程中微弧放电形成的熔融坑急速冷却后形成的,而致密层则孔洞很少。

表2 微弧氧化处理参数Table 2 ParametersofMicro Arc Oxidation

图2 微弧氧化膜层形貌Fig.2 Morphology of theMicro Arc Oxidation film

经过X射线衍射分析可知,微弧氧化膜层主要由α-Al2O3,γ-Al2O3相组成。从已有的研究可知,氧化膜疏松层中含γ-Al2O3相较多,而致密层中含α-Al2O3相较多。γ-Al2O3相属于亚稳态氧化铝相,其硬度低于热力学稳定相——α-Al2O3相。

2.2 氧化膜硬度及耐磨性能分析

从铝合金微弧氧化膜膜层形貌及成分分析可知,氧化膜由外层多孔疏松层及内层致密层组成。氧化膜疏松层中含γ-Al2O3相较多,而致密层中含α-Al2O3相较多。γ-Al2O3相硬度低于α-Al2O3相。正是由于疏松层多孔且γ-Al2O3相较多,因而其硬度及耐磨性能远低于致密层。因此,本研究仅分析了微弧氧化氧化膜致密层的硬度及耐磨性能。

硬度测试分析仪器为HX-1型显微硬度计。样品硬度测量结果见表3。由表3可见,微弧氧化膜致密层硬度远高于基体硬度,也远高于硬质阳极氧化膜。

表3 样品硬度测量Table3 Hardnessof the samples

铝合金基体和微弧氧化膜致密层摩擦磨损测试分析后的表面形貌如图3所示。

图3 摩擦磨损测试分析后的样品表面形貌Fig.3 Surface topography of samples which were subjected to friction andwear

摩擦磨损测量结果见表4。由表4可知,微弧氧化膜致密层在测试参数(负载和转速)远高于铝基体和硬质阳极氧化膜测试参数的条件下,磨损速率仍远低于铝基体和硬质阳极氧化膜。这表明微弧氧化膜致密层耐磨损性能优于铝基体和硬质阳极氧化膜。

2.3 氧化膜耐腐蚀性能分析

本研究通过电化学测试分析和中性盐雾试验两种方法来检验铝合金微弧氧化膜层的耐腐蚀性能。

2.3.1 电化学测试分析

电化学测试分析仪器型号为CS300电化学测试系统。通过电化学测试可以获得材料的腐蚀电位和腐蚀电流,通过分析腐蚀电位和腐蚀电流来判断材料的耐腐蚀性能。图4为LD31微弧氧化样品与铝基体电化学曲线的比较,其中横坐标为腐蚀电流密度,纵坐标为腐蚀电位。

表4 摩擦磨损测试分析数据Table4 Dataanalysisof the friction andwear test

图4 电化学曲线Fig.4 Electrochemicalcurve

样品电化学测试分析见表5。由表5可见,表面氧化样品的腐蚀电流与腐蚀电位较铝基体和硬质阳极氧化膜有较大降低,耐腐蚀性能得到改善。

表5 电化学测试分析数据Table5 Dataanalysisof theelectrochemical test

2.3.2 盐雾试验

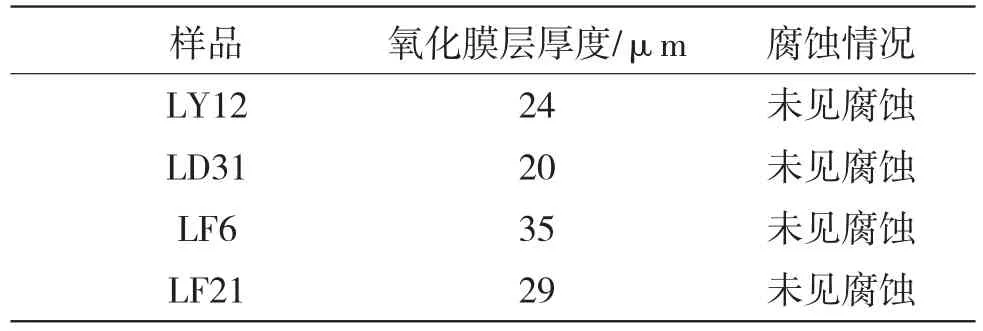

中国赛宝实验室的盐雾试验检验结果见表6。盐雾试验采用标准为GJB 150.11A—2009“军用设备环境试验方法——盐雾试验”。

表6 盐雾试验检测结果Table6 Testing resultof the saltspray test

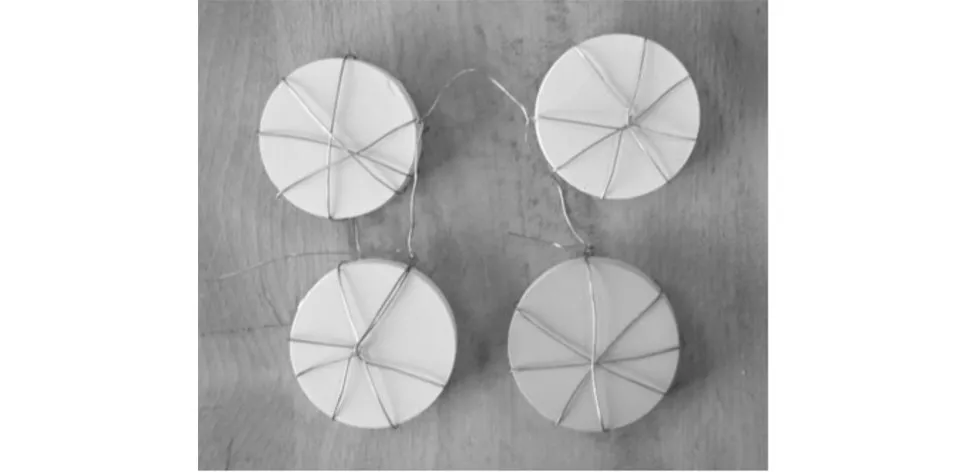

盐雾试验后样品外观如图5所示。

图5 盐雾试验后样品外观Fig.5 Façade ofsamplesafter the saltspray test

2.3.3 湿热试验

湿热试验检验结果见表7。湿热试验采用标准为GJB 150.9A—2009“军用设备环境试验方法——湿热试验”。

湿热试验条件参数为:高温高湿阶段60℃,相对适度95%;低温高湿阶段30℃,相对适度95%;试验周期数:10个周期(1周期为24 h)。

表7 湿热试验检测结果Table 7 Testing resultof the damp heat test

湿热试验后样品外观如图6所示。

图6 湿热试验后样品外观Fig.6 Façadeofsamplesafter the damp heat test

3 结论

通过研究不同牌号铝合金的微弧氧化处理参数、工艺方法以及氧化膜层的性能指标,得出以下结论:

1)微弧氧化工艺所采用的氧化液为硅酸盐碱性溶液体系,正电压500~530 V,负电压160~200 V。溶液温度以室温为宜,温度变化范围较宽,微弧氧化工艺流程简单;

2)微弧氧化膜层达到了以下技术指标:氧化膜层厚度20~120μm;氧化膜致密层硬度(HV)>900;致密层耐磨,磨损率<10-4mm3/(N·m);盐雾试验时间>96 h;湿热试验时间>10个周期;

3)微弧氧化技术与阳极氧化技术相比,工艺流程较简单,条件要求较宽松,膜层性能优于阳极氧化膜。

[1] 辛铁柱,赵万生,刘晋春,等.铝合金微弧氧化过程的特性研究及机理分析[J].表面技术,2006,35(2):14—15. XIN Tie-zhu,ZHAO Wan-sheng,LIU Jin-chun,etc.The Characteristics Research and Mechanism Analysis in Aluminum MAO Process[J].Surface Technology,2006,35(2):14—15.

[2]薛文彬,邓志威,来永春,等.铝合金微弧氧化陶瓷膜的相分布及其形成[J].材料研究学报,1997,11(4):169—171. XUEWen-bin,DENG Zhi-wei,LAIYong-chun,etc.The Facies Distribution and Formation of Aluminum MAO Ceramic Coating[J].Materials Research Journal,1997,11(4):169—171.

[3]薛文彬,来永春,邓志威,等.铝合金微弧氧化膜的形成与特性[J].电镀与精饰,1996,18(5):3—5. XUEWen-bin,LAIYong-chun,DENG Zhi-wei,etc.The Formation and Characteristics of Aluminum MAO Film[J]. Platingand Finishing,1996,18(5):3—5.

[4] 薛文彬,邓志威,来永春,等.铝合金微弧氧化陶瓷膜的形貌及相组成分析[J].北京师范大学学报(自然科学版),1996,32(1):67—70. XUEWen-bin,DENG Zhi-wei,LAIYong-chun,etc.The Morphology and Phase Composition Analysis of Aluminum MAO Ceramic Coating,Beijing Normal University Journal(NaturalScience Edition)[J].1996,32(1):67—70.

[5] 胡正前,马晋.硅酸盐电解液中铝合金微弧氧化陶瓷膜层的结构与性能[J].金属热处理,2003,28(3):23—26. HU Zheng-qian,MA Jin.The Structure and Properties of Aluminum MAO Ceramic Coating in Silicate Electrolyte[J]. HeatTreatmentofMetals,2003,28(3):23—26.