降低抽油机井地面能耗技术在安塞油田的应用

王 曼,王林平,魏立军,张 倩,刘一山

(1.长庆油田分公司油气工艺研究院,陕西 西安 710021; 2.低渗透油气田勘探开发国家工程实验室,陕西 西安 710021)

安塞油田属于典型的低渗、低产油田,其开发基本采用定向井、丛式井组方式,全部采用有杆泵机械采油方式生产。2011年机采井开井5 381口,所用抽油机以5型和6型常规游梁式抽油机、异相曲柄抽油机、复合平衡抽油机为主。油井电机总数5 381台,电机功率以13.5 kW和15 kW为主,油井电机平均功率因数为0.3。

安塞油田生产原油年耗电量42 381.83万kWh,原油生产单耗为119.78 kWh/t,油井提液单耗61.03 kWh/t,占生产用电的50.95%,油井的地面效率为41.32%,因此,降低抽油机井地面能耗,对于降低安塞油田生产成本,具有十分重要的意义。

1 抽油机井地面能耗高的因素分析

由于抽油机井机采过程中机器的电机、皮带轮等部分组成的四连杆机构都在地面之上[1]。通过测试和计算的方法得出,主要是变压器、电机、抽油机等设备运行造成抽油机井地面能耗高。

(1)变压器因素

变压器功率因数过低会造成变压器低压侧无功损耗增大,计算电流和有功损耗增加。产生这种现象的主要原因是油田负载多为感性负载[2]。抽油机具有特殊的负载特性即脉动负载。电机在带动抽油杆上下往复运动时,启动负载远大于平均负载,抽油机上下行程负载不平衡,并且随时波动不稳定。因此,抽油机所配电机功率高于平均负载功率,导致负荷率和功率因数都较低。

电网在感性负载运行过程中需向用电设备提供相应的无功功率。在配电变压器的运行中,其消耗的无功功率是消耗的有功功率的十几倍[3],无功电量在电网中的传输造成大量的有功损耗。

(2)电机因素

电机在工作时,存在有功功率和无功功率之分。异步电机所耗用的无功功率是由其空载时的无功功率和一定负载下无功功率增加值两部分所组成[4]。所以要改善异步电机的功率因数就要防止电机的空载运行并尽可能提高负载率。电机负载率小,则电机无功功率较大;反之,则电机无功功率较小。无功功率大,则系统效率低,能耗高。

(3)抽油机因素

在油田中,游梁式抽油机的结构与深井泵的工作特点相结合,形成了特有的负荷特性——周期性交变负荷[5-6]。当抽油机不平衡时,电机轴上会出现负扭矩。此时,三相异步电机运行转速大于同步转速时处于发电状态,并产生负功[7],影响地面系统效率,导致能耗较高。

2 降低抽油机井地面能耗的途径及方法

根据影响因素分析,降低地面能耗的途径主要有提高配电质量、电机效率和抽油机效率。

图1 降低地面能耗对策图

3 降低地面能耗的措施及现场应用

3.1 提高配电质量

3.1.1 应用无功补偿器

针对油井液量偏低,井底负荷较重,配备电机额定功率过大而造成运行功率因数较小的油井,通过应用单井就地无功补偿器或井组集中无功补偿装置,有效提高变压器与电机运行效率及功率因数,改善变压器和电机低电压、大电流、高损耗的运行现状。

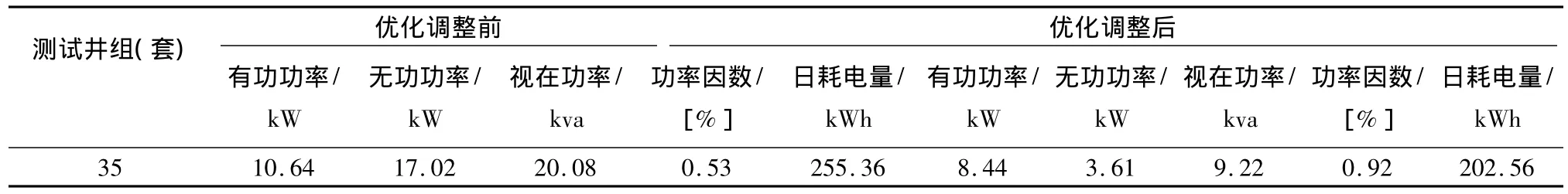

安塞油田共应用了339套无功补偿装置,通过对35个井组无功补偿安装前后对比测试,采用无功补偿后变压器平均视在功率由原来的20.08 kva降低到9.22 kva,功率因数由0.53提高到0.92,平均功率因数提高0.39,平均日节约电量52.70 kWh (表1)。

表1 安装无功功率补偿器前后效果对比

3.1.2 应用节能型变压器

油田上运行的一些变压器是旧型变压器,空载损耗大(例如同样是10 kV的30 kva变压器,S7型变压器的空载电流是3.5%,S9型变压器的空载电流则是2.4%)[8],这样对变压器的运行是很不经济的。要想变压器节电降耗,改善配电设备是必不可少的。

选用S11型卷铁心变压器,空载损耗比S9降低25%~30%,且维护方便、运行费用低,节电效果十分明显,采用更新设备来降低配电网损耗,减小变压器无功功率的浪费。

3.2 提高电机运行效率

根据前面分析,提高电机效率要从三方面开展工作:消除负功现象,减少空载状态,调整运行功率。

3.2.1 消除负功现象

消除负功现象主要在于调整抽油机平衡。当抽油机在重载时,电机从电网汲取了过多的能量,这部分能量转化为旋转惯性能储存于平衡块中;当抽油机轻载时,平衡块将这部分惯性能释放出来,驱使电机的转速超过旋转磁场的同步转速,此时电机做“负功”。电机会在不平衡时出现做负功现象,根据电能→机械能→电能的转化过程,转化效率一般只有60%,且发电相位落后于供电相位[9]。因此,提高抽油机平衡,减少造成负功的影响因素,可提高地面效率。

(1)对于供液不足容易发生液击等情况的油井,应用功率法调平衡比较适用。

(2)早期投运的抽油机由于油田开发动态变化,部分抽油机由于负荷加大,超载的情况越来越严重,故障损坏频繁,从2003年开始安塞油田先后投入199.8万元,采用复合平衡技术陆续对235台超负荷抽油机进行了加装尾平衡的改造,改善了抽油机连杆、尾轴承、曲柄销等部件的受力状况,降低了抽油机的冲击负荷,解决了抽油机平衡问题,经过测试平衡率由72.1%提高到92.6%,满足了生产实际需要。

(3)对于早期老旧的游梁式抽油机,无法通过上述两种方法调平衡的油井,进行了平衡自动调节装置的试验,可以实时调整抽油机的平衡状态,达到提高地面系统效率的目的。经测试,有功节电率7.9%,无功节电率25.8%,综合节电率9.8%。

3.2.2 减少空载状态

(1)合理匹配电机,降低电机额定功率

安塞油田抽油井电机大马拉小车现象非常普遍,平均功率因数0.3。有针对性的更换小功率电机,可降低电机运行无功功率,降低电机空载运行有功功率,提高电机功率因数,降低有功耗能。

(2)应用抽油机节电箱

为了减少空载状态造成的电能浪费,因此对于电机匹配不合理的抽油机,可以通过安装抽油机节电箱来实时调整电机定子两端的电压,以适应负载变化,改善系统配合,达到节能目的。

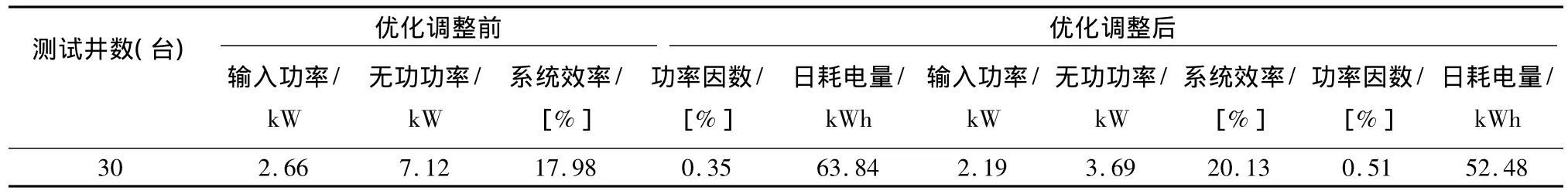

自2008年以来,更换应用抽油机节电箱308台,通过对30台抽油机节电箱安装前后对比测试,平均功率因数由0.35上升到0.51,平均系统效率由17.98%上升至20.13%,平均单井日节电11.36 kWh,更换应用抽油机节电箱308台年累计节电127.71×104kWh(表2)。

表2 安装抽油机节电箱前后效果对比

(3)应用集中控制节能装置

由于安塞油田油井大部分为丛式井组开发,因此适用抽油机集中控制节能装置,该装置优化集成了共直流母线、无级变频调参、软启动等多项节能技术。自2008年以来在安塞油田19个井组共计87口油井进行了试验评价,经测试,平均工作电流由23.25 A降低到12.36 A,降低46.83%;平均有功功率由11.19 kW降低到6.23 kW;平均无功功率由37.74 kvar降低到 3.32 kvar;平均功率因数由0.331提高到0.96;电机装机功率可减小30%,综合节电率达21.32%。

(4)应用机采井间抽技术

在油井生产参数已经优化到最小的情况可考虑实施间抽[10],它可以有效的减少抽油机井的无功作业,大幅度的降低油井能耗,避免了抽油机无效运转。智能间抽减少了现场操作的工作量,减少抽油机的工作时间,因此对三抽设备机械磨损明显减少,对电机及传送带等其它机件的磨损率明显下降,维修费用也降低了。

3.2.3 调整运行功率

(1)应用永磁同步电机

根据抽油机的工作特性,要求电机能够满足启动扭矩大、有一定承受过载的能力、在较宽的负荷率下工作效率较高[11],因此,永磁同步电机是较理想的选择。安塞油田应用永磁同步电机716台,通过对60台稀土永磁同步电机安装前后对比测试,平均功率因数由0.36上升到0.81,平均系统效率由18.84%上升至20.83%,提高了1.99%,日耗电量由60.72 kWh降低至47.27 kWh,平均单井日节电13.45 kWh。(表3)。

(2)应用多功率电机

多功率电机是根据抽油机负载大小实时功率转换实现节能的[12],因此多功率电机适合应用于井况不稳定的井。自2008年以来,更换应用多功率电机334台,通过对35台多功率电机安装前后对比测试,平均功率因数由0.33上升到0.54,平均系统效率由18.97%上升至20.15%,平均单井日节电15.82 kWh(表4)。

表3 永磁电机使用前后效果对比

表4 多功率电机应用前后效果对比

(3)应用油井参数优化技术

合理抽汲参数是油井高效生产的基础[13],针对生产参数过大泵效偏低的油井可以采取参数优化技术对油井进行参数优化,原则是先地面后井下,井下调参尽量安排在检泵的时候进行。较低的冲次使抽油机单位时间内做的功减少,使输入功率降低,从而降低光杆功率和抽油机载荷,提高电机运行效率。通过系统优化,对抽汲参数进行优选,在“长冲程、适当泵径、低冲次”的原则下确定最佳匹配关系。油井参数优化有效提高了泵效,达到降低机采井地面能耗目的。

3.3 提高抽油机效率[14]

3.3.1 应用新型节能抽油机

CYJ7-2.5-26HY型整体弯游梁式抽油机(图2)是针对低渗透油藏而设计的新型节能抽油机[15],解决了长庆油田部分油井使用8型机悬点载荷过剩,使用6型机悬点载荷不足的问题,实现2.5 min-1超低冲次,电机可以灵活选取,对于产液量较低、要求冲次低时,选用Y180L-12/11 kW电机,对于产液量较高、要求冲次较高时,选用Y200L-8 /15 kW电机,满足低渗透油田开采的生产需要。该型抽油机采用游梁平衡方式,平衡率高,节能。安塞油田应用了148台7型节能抽油机,平均系统效率达到25.23%,经测试,有功节电率达到8.7%以上。

3.3.2 定期保养,降低机械摩擦损耗

在抽油机抽油的过程中,抽油机能量损失在摩擦损耗中[16]。因此,降低机械摩擦损耗,强化抽油机维护保养,是提高机采系统地面效率的重要方面。主要包括电机、抽油机、井口各运动摩擦部位的润滑、皮带轮“四点一线”及皮带松紧调整及更换磨损严重变速箱等。

图2 整体弯游梁式抽油机1-驴头;2-整体弯游梁;3-游梁支承;4-支架;5-调冲程支撑装置;6-连杆横梁;7-配重箱;8-底座; 9-减速器;10-曲柄;11-刹车操纵装置;12-电动机; 13-基础;14-悬绳器

4 结论

(1)应用无功补偿器,有效提高变压器与电机的运行效率及功率因数,改善变压器和电机低电压、大电流、高损耗的运行现状,降低地面能耗。

(2)调整抽油机平衡,减小电机轴功率波动,消除负功现象,减少电能损耗;

(3)合理匹配电机,应用抽油机控制装置及间抽技术,减少空载状态,降低电机运行的无功功率,提高电机功率因数,降低电机能耗;

(4)应用高效电机及油井参数优化技术,实时调整电机功率,减少电机内部损耗;

(5)应用节能抽油机等高效抽油设备及做好抽油机的维护保养,是降低抽油机井地面能耗的重要方面。

[1]吕崇伟,王毅.油田抽油机无功补偿装置的设计[J].机械与电子,2006(5):12-14.

[2]陈强.影响抽油机井机采系统效率因素浅析[J].中国石油和化工标准与质量,2011(12):196.

[3]谭合云.江汉油田配电系统降损节能措施分析[J].中国科技信息,2007(23):20-22.

[4]钟功祥,梁政,彭彩珍.提高机抽井系统效率的重要措施[J].钻采工艺,2003,26(3):50-52.

[5]张兴战.抽油机井电机发电浅析[J].油气田地面工程,2006(7):43.

[6]曹玉泉.游梁抽油机负值功率分析[J].河南石油,2000(1):31-32.

[7]薄保中,杨新海,王军民,等.抽油机负功与电机功率测试仪表的合理选择[J].石油工业技术监督,2000,16 (2):1-3.

[8]索传波.油田电网的合理化运行[J].油气田地面工程,2003(11):35.

[9]杨建华,曹新彩.提高抽油机井系统效率技术及应用[J].石油石化节能,2012(4):15-18.

[10]付升.采取有效技术措施降低机采系统能耗[J].石油石化节能,2012(3):49-51.

[11]王彦,王艳丽.抽油机井综合节能技术在河南油田的应用[J].石油天然气学报,2011(10):305-307.

[12]殷雷.抽油机用节能电机评价及改造方式的探讨[J].应用能源技术,2008(9):30-32.

[13]李怀杰.低渗透油田提高采油、注水系统效率技术应用推广项目技术报告(R).2010.1,32-33.

[14]Using Intelligence to Improve Efficiency in Remote-Oilfield Operations:Case Histories(C).2010,SPE139211-MS.

[15]黄伟,刘显,吉效科,等.CYJ7-2.5-26HY型抽油机设计及应用[J].石油矿场机械,2010,39(5):33-35.

[16]李勇.配套技术在降低抽油机井系统能耗中的应用[J].石油知识,2006(6):14-15.

- 节能技术的其它文章

- 电力用户能效监测与需求响应研究综述

- 深化过程控制促进节能降耗