提高电液动换向阀性能的措施

王伟

(武汉船舶职业技术学院机械工程系,湖北武汉430050)

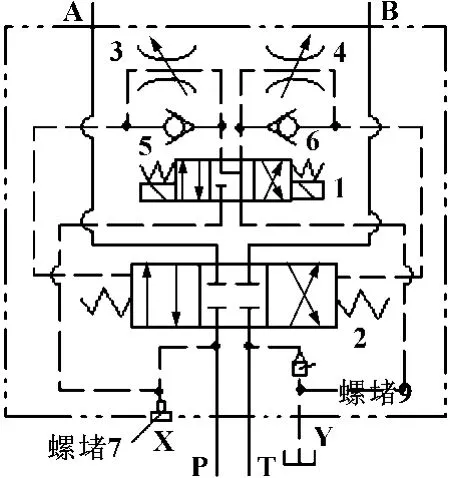

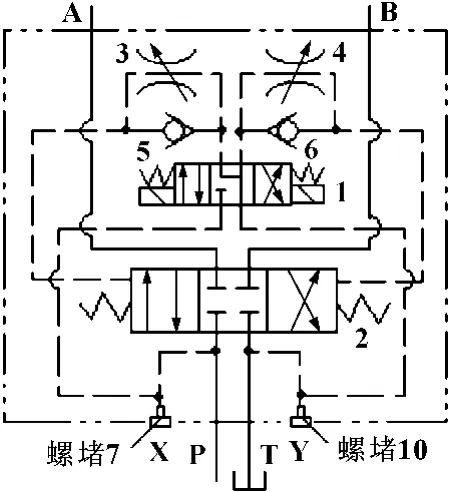

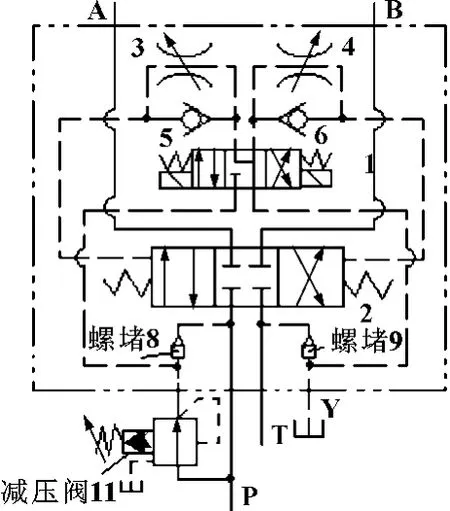

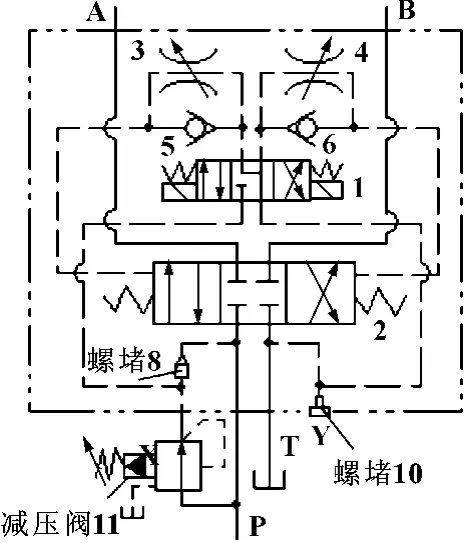

人们把电磁换向阀和液动换向阀组合而成电液动换向阀,如图1、2所示。其中,电磁阀1负责液动换向阀2控制回路的换向,起先导控制的作用,换向速度由节流阀3、4 调节,而液动阀则负责主油路的换向,起主阀的作用。因此电液动换向阀的流量不受电磁铁推力的限制;液动阀的控制油路也有了一个开关或换向装置。这样电液动换向阀综合利用了电磁阀和液动阀的优点而克服了它们的缺点,用反应灵敏的小规格电磁阀方便地控制大流量的液动阀,在高压大流量和要求换向精度较高的液压系统中均大量使用。然而在实际使用时,其综合性能并不好。常见的问题是:如果在一个方向上调整好节流阀3、4的开口,使启动时液压缸冲击较小,但反方向上阀芯复中位时需要较长时间,即液压缸在反向运动后甚至“停不下来”,换向精度低,冲出量大;如果使液压缸按要求停止则启动时就有较大的冲击。即使液动换向阀2采用启动冲击小且换向精度高的O型机能效果也都很差。

图1 内控外泄式电液动换向阀

图2 内控内泄式电液动换向阀

1 原因分析

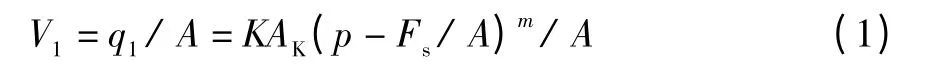

分析产生以上现象的原因,先分析主阀芯液动力换向时的受力情况。假设主阀芯(即液动换向阀2的阀芯)在中位时,电磁阀1左侧电磁铁得电,以实现液压缸一个方向的运动。此时主阀芯在左侧液压油推动下,克服右侧对中弹簧的弹力及节流阀4的节流阻力实现由中位向右端的移动,完成换向。

主阀芯换向时的受力平衡方程式为:

pA=Fs+p1A

式中:p为系统压力;A为主阀芯的有效作用面积;p1为节流阀4的节流阻力,也即节流阀4的进油口油压;Fs为主阀芯的右侧复位弹簧的弹力。则 p1=(pA-Fs)/A=p-Fs/A

由于流过节流阀4的油液经电磁阀1、油口Y 回油箱,则节流阀4 出口油压为0,那么节流阀4的前后压差:

Δp1=p1-0=p-Fs/A

流经节流阀4的流量:

式中:K为孔口的形状系数,AK为节流阀4的开口面积,m为由孔口形状决定的指数。

主阀芯液动力换向速度:

下面再分析液压缸反向运动后要停止时主阀芯的受力情况。由于电磁阀1左侧电磁铁得电实现液压缸向一个方向的运动,则电磁阀1右侧电磁铁得电实现液压缸向反方向的运动,此时主阀芯被推到阀体的左位。当电磁阀1右侧电磁铁失电,此时主阀芯左侧弹簧的推力Fs克服节流阀4的节流阻力p2,使主阀芯向右移动至中位复位,实现液压缸反向运动后的停止。

主阀芯复位时的受力平衡方程式为:

Fs=p2A

则 p2=Fs/A

此时节流阀4的前后压差:

Δp2=p2-0=Fs/A

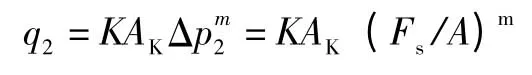

流经节流阀4的流量:

弹簧复位速度:

比较式(1)、(2)可知,由于系统压力p 远大于Fs/A,而其他参数都相等,则显然v1>>v2,主阀芯在一个方向上的液动力换向速度总是大于弹簧复位速度,存在巨大差异。当调小节流阀的开口AK使q1减小,v1变慢以增加换向时间,可以使启动时液压缸冲击较小,但AK减小会使q2更小,v2更慢,主阀芯在弹簧力作用下复位时间更长,故造成液压缸在反向运动后甚至“停不下来”,换向精度低,冲出量大。反之,为使液压缸按要求停止而开大节流阀的开口AK使q2增大,v2变大,则弹簧复位时间减少,但AK增大,会使q1、v1更大,主阀芯在液动力作用下换向时间更短,使液压缸启动时冲击变大。

2 措施

通过以上的分析知道,问题的关键在于油压p与Fs/A的差距。故可采取如下措施。

措施一:增大弹簧力

给液动阀2换用一对硬弹簧或增加垫片,使Δp2(Δp2=Fs/A)增大,同时也就使Δp1(Δp1=p-Fs/A)减小,缩小q1与q2的差距,使主阀芯液动力换向速度接近弹簧复位速度来解决以上问题。

措施二:调小控制油压p

电液动换向阀按控制油液的进油、回油方式可分为:外控外泄、外控内泄、内控外泄和内控内泄4种形式。通过对螺堵7或8以及螺堵9或10的去留组合,可以很方便地任意得到所需的形式,图1所示为内控外泄式,图2为内控内泄式,图3为外控外泄式,图4为外控内泄式。

图3 外控外泄式电液动换向阀

图4 外控内泄式电液动换向阀

首先将电液动换向阀调整为外控外泄或外控内泄式,然后在外控口X与油口P之间设置一减压阀11,如图3、4所示,将系统油压p 降低后给控制油路供油。

实际调整过程:可先调节节流阀3、4,使弹簧复位时的液压冲击、换向精度达到最佳效果后,将节流阀锁死,再通过调整减压阀11 使液压缸启动效果至最佳(压力p 调整至3~4.5 MPa 较为理想)。

3 结束语

通过采取以上措施都可以提高电液动换向阀的综合性能,使液压缸启动、停止的冲击都较小,换向精度较高,但两措施各有特点。

措施1 适用于电液动换向阀的4种形式,但适应性差、烦琐,因为当系统油压p 调整了,又得更换弹簧或调整垫片厚度,同时,频繁拆卸液压元件也易造成灰尘杂质侵入液压系统。

措施2 只适用于外控外泄和外控内泄式电液动换向阀,通过调节减压阀能很方便地适应系统油压p的变化,同时可明显减小液体流动时的液压冲击与电液动换向阀的泄漏,工作中优先推荐采用。但该措施增加了一个减压阀,成本相对增高。

【1】李芝.液压传动[M].北京:机械工业出版社,1996.

【2】杨培元,朱福元.液压系统设计简明手册[M].北京:机械工业出版社,1995.