大直径小宽度齿轮的加工工艺的改进

吴敬,张树伟

(1.沈阳理工大学应用技术学院,辽宁沈阳110005;2.沈阳水泥机械机电配件公司,辽宁沈阳110005)

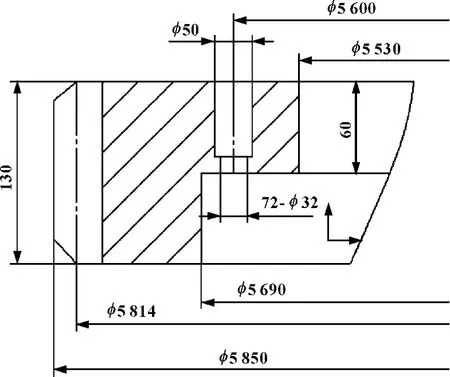

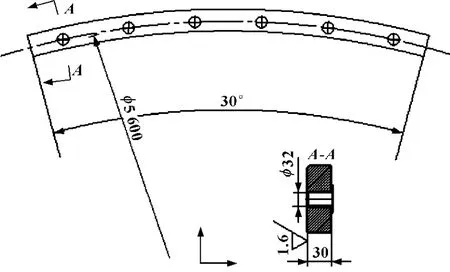

某公司承揽了一批大直径、小宽度齿轮的加工任务。该齿轮齿顶圆直径为φ5 850 mm,齿宽为130 mm,内圆止口圆直径为φ5 530 mm,齿轮结构形状如图1所示,齿轮技术参数见表1。

图1 齿轮结构图

表1 齿轮的技术参数

由于是第一次加工这样结构的齿轮,没有加工经验,经过几次探索,摸索出了一套比较可行的加工工艺方案。保证了这批齿轮加工的顺利完成。

1 工件的结构分析和工艺性分析

该齿轮直径大而宽度小,里孔止口尺寸大,宽径比为φd=b/d=0.022,其加工难点是刚性差,精度高,需要采取措施提高工件的刚度,防止工件变形。在齿轮轴向端面上,有均匀圆周排列的72个直径φ32 mm的孔,其上有直径φ50 mm的凹形圆槽,孔与孔之间间距要求较高,加工时需要采取措施保证72个孔的间距要求。

2 首件加工工艺的探索及存在的问题

首件加工时,由于对工件变形的严重性估计不足,没有采取措施,毛坯车加工完成后,直接在φ8 m 滚齿机上加工齿形,工件落在工作台支架上,找正夹紧。选用0.9 mm/r 吃刀量,分两刀加工,开刀后发现振动严重,认为是吃刀量大造成的,于是将吃刀量改为0.4 mm/r 后,振动明显减小,但仍然没有完全消除。检查首件加工后的质量,并总结加工过程,发现存在下列问题:

(1)由于工件直径大,宽度小,刚性差,加工过程中受力使工件产生严重局部弹性变形,其中受力部位变形,不受力部位不变形,且是周期性的变形,引起振动。

(2)由于M18的滚刀对齿轮压力小,无法抵抗工件的周期变形引起的振动,反过来工件的振动又作用于滚刀,使滚刀受到反作用力的影响。

(3)由于吃刀量小,加工时间延长,首件加工仅滚齿工序就用了25 天。加工后检查齿形,齿厚方向存在厚薄不均现象,表面粗糙度也很差。

3 合理加工方案的确定

针对首件加工出现的问题,决定采用加支承加固的方法,提高工件的刚度。钻孔采用钻套工装,保证孔距均匀。具体方案如下:

(1)单个齿轮车削加工,外圆直径粗加工,留精加工余量;里孔止口圆直径及宽度130 mm 加工完成到设计尺寸。

(2)将两个齿轮落在一起,以里孔直径为基准,在工件轴向端面上钻4个均布定位孔,然后用4个定位销定位,保证两个齿轮同心。

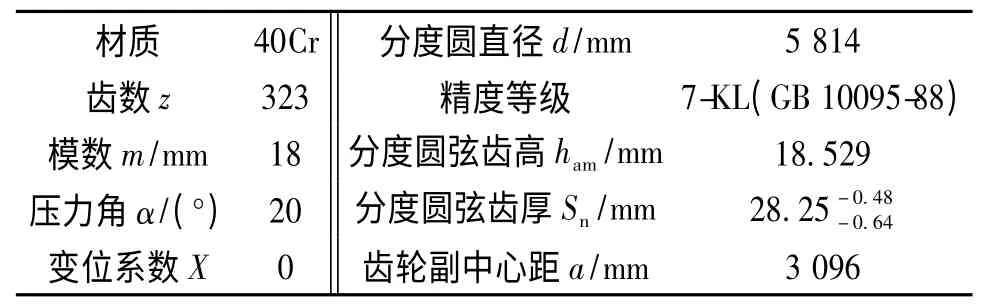

(3)制造两个圆形支撑圈,分别放在两个齿轮内圆止口里(见图2)止口尺寸是φ5 690 mm,调整支承圈圆周上的T形螺栓,将支承圈与齿轮毛坯连接为一体。

图2 两齿轮加支承圈示意图

(4)支承圈结构如图3所示,外圆由钢板卷制而成,内侧焊有24个外形为圆形的螺母,螺扣是T形,尺寸是T50×8 mm。由中心呈放射线状有12个径向支承,与外圆焊接为一体,12个支承的里端焊在同心圆的钢板上,组成一个整体,支承圈的轴向宽度为65 mm。

图3 支承圈示意图

(5)支承圈放入齿轮毛坯的止口里,并将两个齿轮毛坯落在一起夹紧,大大提高了工件毛坯的刚性。上立车精加工外圆,保证两个齿轮外圆尺寸一致。

(6)上滚齿机加工齿形,由于两个齿轮落在一起加工,相当于齿宽增加一倍,再由于支承圈的加固,有效地防止了加工变形,滚齿过程中选用0.9 mm/r 吃刀量,分两刀加工,效果非常好,在保证齿形加工质量的前提下,10 天完成一组齿轮的滚齿加工,效率大大提高。

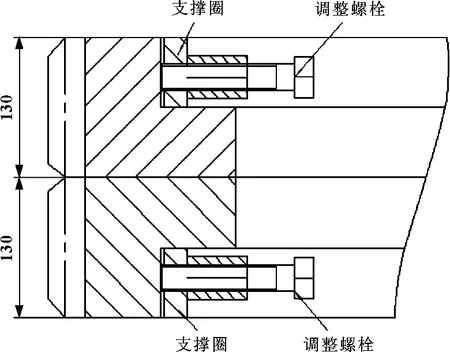

(7)制做钻模板,用钻模板加工72个φ32 mm孔,如图4所示,钻模板分30°制作一件,每个模板上有6个钻套孔,钻模板精心制作,保证各部分尺寸的精确。钻孔时,将12个钻摸板围成整圆摆放在齿轮端面上,找正后,压紧。由于用钻套做引导,保证了72个孔间距的均布精确。

图4 钻孔模板

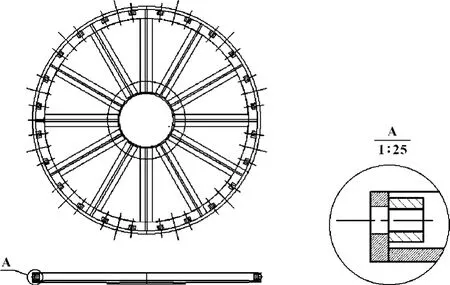

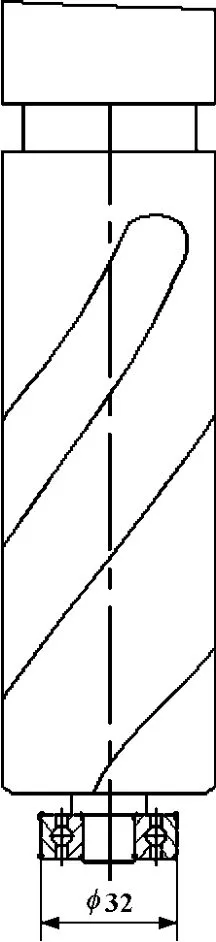

(8)加工72个φ32 mm 孔上的φ50 mm 凹形孔,制作专用扩孔刀具,如图5所示,钻头直径为φ50 mm,钻头头部加工成φ12 mm 圆柱体,其上安装滚动轴承(GB/T 276-1994 球轴承代号6201)尺寸是d=12 mm,D=32 mm,加工时,钻头头部轴承伸进已加工完成的φ32 mm 直径孔中,轴承在φ32 mm 直径的孔中转动,这种设计既起定位作用,又减小了摩擦,保证了φ50 mm 凹孔和φ32 mm 孔的同心,同时提高了加工速度。

图5 专用扩孔刀具

4 结束语

经过探索,摸索出合理的加工工艺方案,采用了工艺装备和自制刀具,既提高了加工效率,又保证了加工质量,仅滚齿一项,由首件加工25 天完成一件,到10天完成两件,效率提高几倍,其改善效果非常明显。

【1】丁俊键,邱术芹,刘勇.一种薄壁深腔壳体零件数控加工工艺研究[J].机床与液压,2011,39(20):44-45.

【2】马海龙,段辉,汤爱君.薄壁零件切削变形的研究现状综述[J].机床与液压,2010,38(9):117-119.

【3】金属机械加工工艺人员手册修订组.金属机械加工工艺人员手册[M].上海:上海科学技术出版社,1983.