液压同步控制在连续热压机预压机上的应用

郭颖,辛杨桂,谭利华,陈艺

(广州机械科学研究院有限公司液压研究所,广东广州510700)

20世纪60年代各种结构简单的电液伺服阀相继问世,随着现代电子技术特别是微电子集成技术和计算机技术的发展,工业伺服技术和电液比例技术得以迅速发展。于是,各类民用工程对电液控制技术的要求显得越来越迫切和广泛。

伺服控制的主要特点是:以高性能的伺服阀为基础的闭环控制,响应快、精度高、无死区,适用于对控制精度要求很高的场合。但由于伺服控制元件对油液等工作介质的清洁度要求非常高,成本昂贵,系统能耗比较大,使得很多设备对伺服控制望而却步。

电液比例技术以传统工业用液压控制阀为基础,通过采用可靠、价廉的模拟式电-机械转换器和与之相应的阀内部结构设计来获得对油液要求与一般工业阀相同或相近的电液比例阀。其价格低廉,阀内压力损失低,并且维护方便,维修简单。

比例控制在液压同步控制上的运用能够简化液压系统,大幅度降低成本,并且可以实现复杂的过程控制。特别是随着控制理论及计算机的发展,电子技术和液压技术的结合以及新型液压元件产品的推出,数字化新技术融入到液压产品中。比例控制的液压同步系统可以获得较高的同步精度,因此,闭环控制的液压同步系统几乎在所有需要高同步精度驱动的各类机械装备中都得到广泛应用[1]。

1 调试前必备条件

文中研究对象是阀控六缸电液比例系统,液压缸参数:缸径为140 mm,活塞杆径为80 mm;缸径为280 mm,活塞杆径为140 mm。油缸行程均为260 mm,分布在预压机左右两侧,负载均不相同,支撑起预压机,压下过程中对物料进行定型、排气。油缸位置示意图见图1。

图1 预压机油缸位置示意图

液压系统调试前的准备工作:

(1)油液清洁度要求

在调试前,必须要确保液压系统清洁度符合液压系统所有元件的清洁度标准。在热压机生产线中,若不重视清洁度问题,在油液清洁度没有达标的情况下进行调试,将付出惨重代价。不但不能达到预期进度目标,反而大大拖后了进度,严重损坏系统的性能。

除了保证系统清洁度之外,还要对系统进行二次污染的预防,比如可靠的密封性能、合适的油温控制。

(2)对油缸进行排气

油液中气体一般以直径为0.25~0.5 mm的气泡悬浮在油液中,当系统加压,油液体积弹性模数βe急剧变化,液压系统的稳定性能变差,动态特性恶化。另外,由于加压溶解于油液中的气体在压力降到一定程度时会析出并产生大量气泡。

总之,油液中的气体会影响介质的压缩率,影响液压系统的动态特性,产生不可控的较大同步误差。所以,在调试前必须对油缸进行排气。调试初期,在未对油缸进行排气的情况下对油缸进行同步控制,位移偏差一度达到8 mm,进行排气工作后则缩小到了小于3 mm的同步偏差。

(3)油温控制

液压油黏度与液压油温度的关系可依据下列经验公式得到:

μ=μ0e-λ(T-T0)

式中:μ为温度T时油的动力黏度;

μ0为温度T0时的油液动力黏度;

λ为油液物理性质,属于经验值。

温度升高,油液动力黏度降低,油液变稀,则系统的泄漏量增加,不但影响传动效率也会影响同步执行器的控制精度。并且在生产过程中,预压机液压油温升速度非常快。基于这些原因,需要严格监控油温,使其控制在55℃以内。

2 比例阀死区的处理

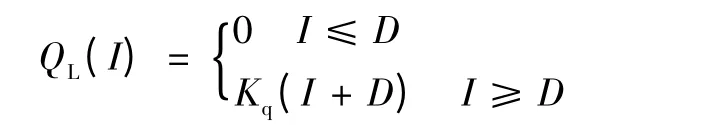

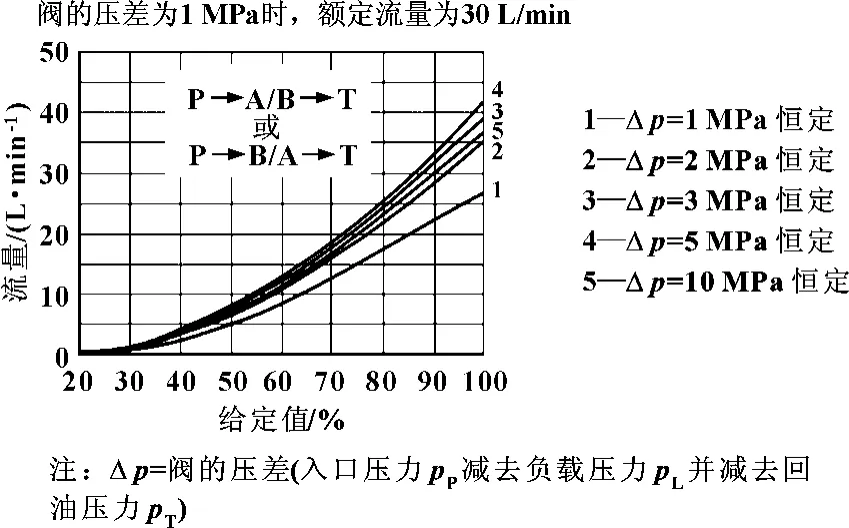

文中选用的比例阀是力士乐带中位死区的比例换向阀。其特性曲线如图2所示。当给定值为0~20%时,阀的流量为0;给定值为20~30%时,阀的流量只是稍稍大于0。

分析可得:比例换向阀的流量与给定值的关系表达式近似为

其中D=27。

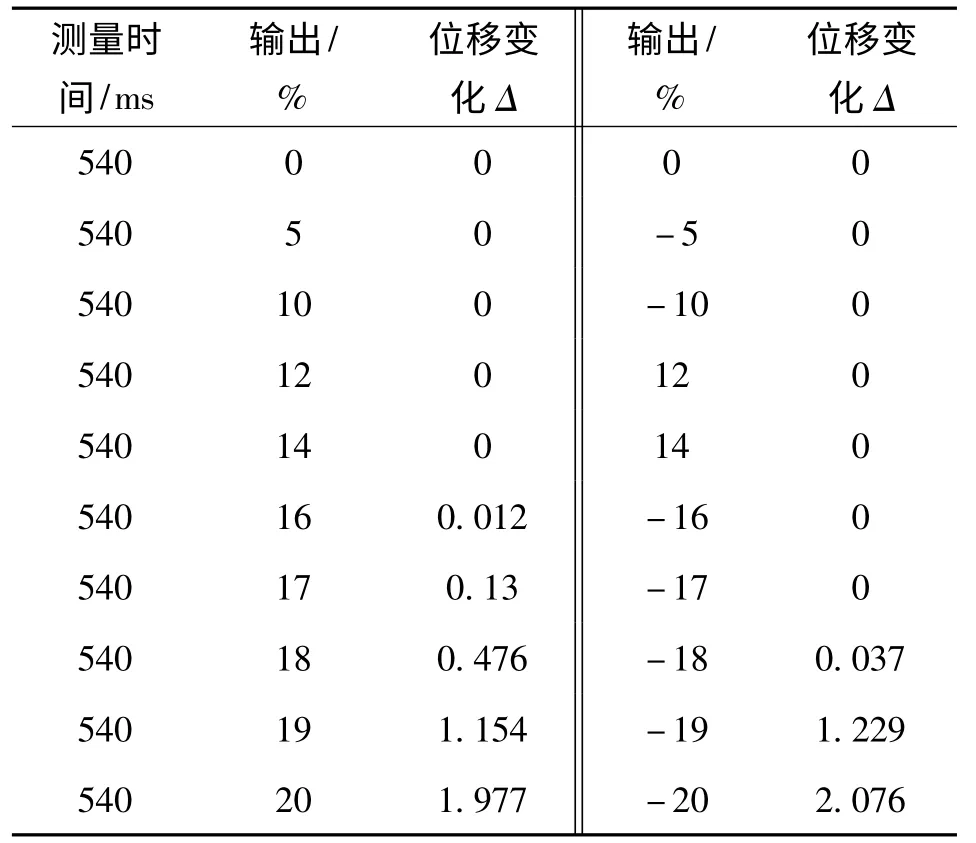

经过实际测量,得到每组阀的给定值与位移的变化,其中表1为第一只缸的数据。

图2 阀的特性曲线

表1 现场测量输出值-位移变化记录

可以分析得到此阀死区范围为-18%~16%,因此在对阀进行闭环控制时要对进行必要的补偿。

3 同步控制算法

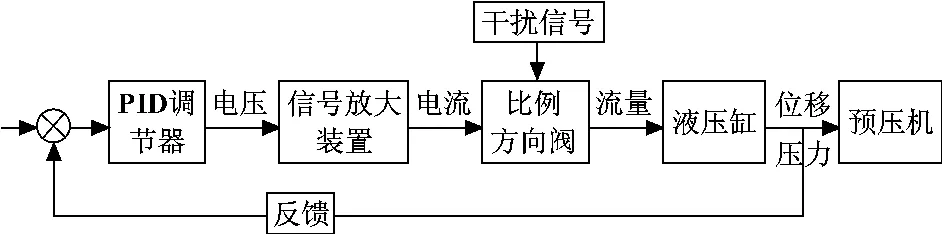

该液压同步系统使用西门子S7-400的控制器,主要采用PID控制算法。液压控制框图如图3所示。

图3 液压同步控制框图

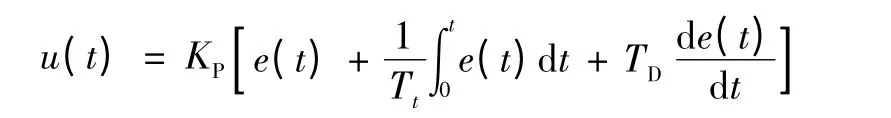

PID的传统微分方程如下:

将其离散化后:

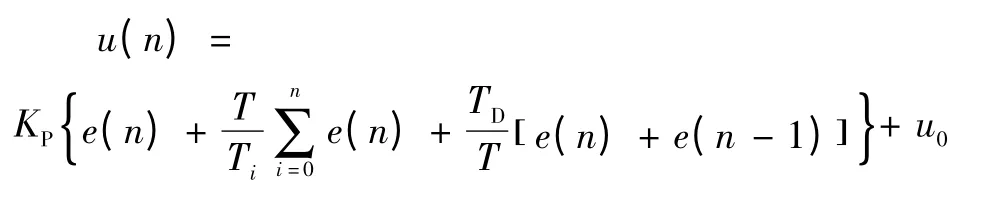

将离散后的PID方程代入,经分析与实验测试,得到一个比较精确的算法。算法框图见图4。

图4 PID算法框图

基于西门子S7-400控制器运算速度和数据处理能力,使用系统扫描时间来作为控制周期。

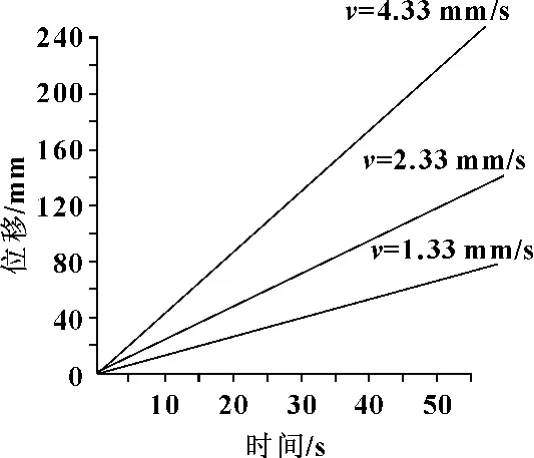

位置设定值从初始位置按照设定的升降速度来逼近最终设定位置。这样使得六缸在运动过程中任意时刻所获得的设定位置都是相同的。位移设定值变化趋势如图5所示。

图5 位移设定值变化趋势

根据设备特性,速度设定值的处理有以下几种情况:(1)油缸有杆腔伸出的过程中,预压机打开,此时属于出现故障或者停止生产状态,要求快速打开,速度较大;(2)油缸有杆腔缩回的过程中,预压机关闭,设备进入工作状态,需要精确地位置同步控制;(3)油缸行走到设定值附近需要减速,进入精确定位阶段,防止振荡。

4 实际结果分析

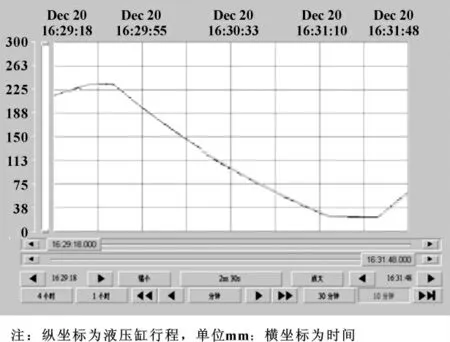

图6是在未进行死区补偿时的位移跟踪趋势图,可见6条曲线基本符合,但是没有完全覆盖,通过数据分析可得同步误差在3 mm以内。

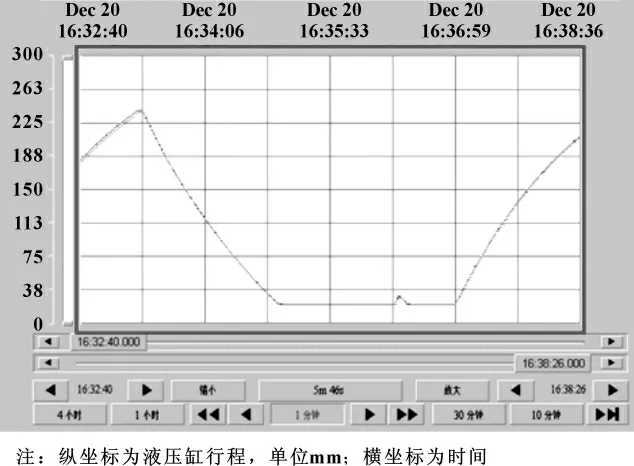

图7为在进行死区补偿后的位移跟踪趋势图,可见6条曲线跟随效果相对较好,尤其是在定位阶段,6条曲线几乎完全覆盖,通过数据分析可得同步控制误差在0.04 mm以内,定位阶段的位置控制误差在0.01 mm以内。

图6 未进行死区补偿时所得的位移跟踪趋势图

图7 进行死区补偿后的位移跟踪趋势图

这种控制方式使用在某连续热压机生产线预压机上,效果十分明显。最终获得如图7所示的同步控制跟踪趋势图,达到预期效果。

【1】张绍九.液压同步系统[M].北京:化学工业出版社,2010.

【2】胡孝松.自动控制原理[M].北京:科学出版社,2001.

【3】刘玉绒.基于PCC的三通道同步液压伺服系统的研究[J].机床与液压,2010,38(6):41-43.