基于恒张力系统的汽车起动机转子专用加工设备的研制

舒大松

(湖南广播电视大学,湖南长沙410004)

随着我国汽车制造业的迅猛发展及整个汽车产业的国际化,对汽车零部件品质的要求也在逐步与国际接轨,汽车起动电机作为汽车动力系统的关键部件,其核心零件转子的制造精度及一致性要求不断提高,工序能力Cpk值也提高至1.33~1.67[1]。汽车起动机转子的制造要达到如此高的产品合格率和生产效率,对转子各部分表面的车削加工设备和加工的工艺方法也提出了更高的要求。转子各表面的传统加工工艺是在普通数控车床上加工,用软爪夹持转子轴一端的轴承位,另一端的轴承位由中心架支撑,刀具采用硬质合金刀片。由于软爪和中心架极易磨损,以及主轴回转中心与转子中心的不同轴度的影响,很难保证大批量稳定地车削转子表面。因此若采用过去的工艺设备加工转子表面,其产品质量严重依靠技术工人操作水平,不合格率高,已无法满足目前市场对汽车零部件质量和产能的要求[2]。所以一种能够减少工艺流程、通过闭环控制系统来消除机床的系统误差,提高产品质量可靠性及生产效率的汽车启动电机转子的生产工艺及设备的研发成为迫切的需要[3]。

基于上述背景,在广泛调研的基础上,对国内现有的转子表面加工设备进行了详细的分析、比较,并结合国内市场需求,研制出了一种起动机转子数字化控制专用车削设备。该设备采用恒张力系统及自动定位系统工艺,实现换向器片间跳动小于0.03 mm,通过选用数控系统及系统内部PLC程序设计,实现柔性自动化控制,使汽车起动机转子外圆表面的车削加工工艺更合理、更有效,产品质量达到国际先进水平。

1 起动机转子数控专用设备的构成和特点

1.1 起动机转子数控专用设备的总体结构

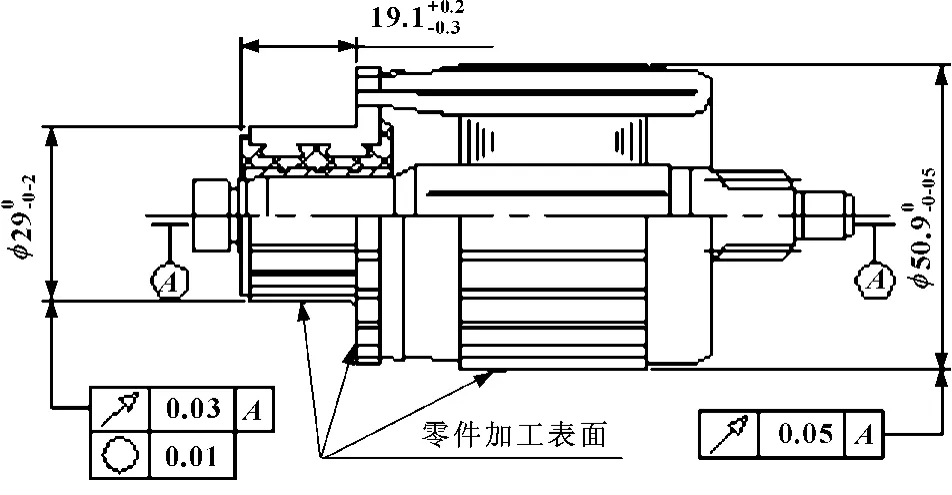

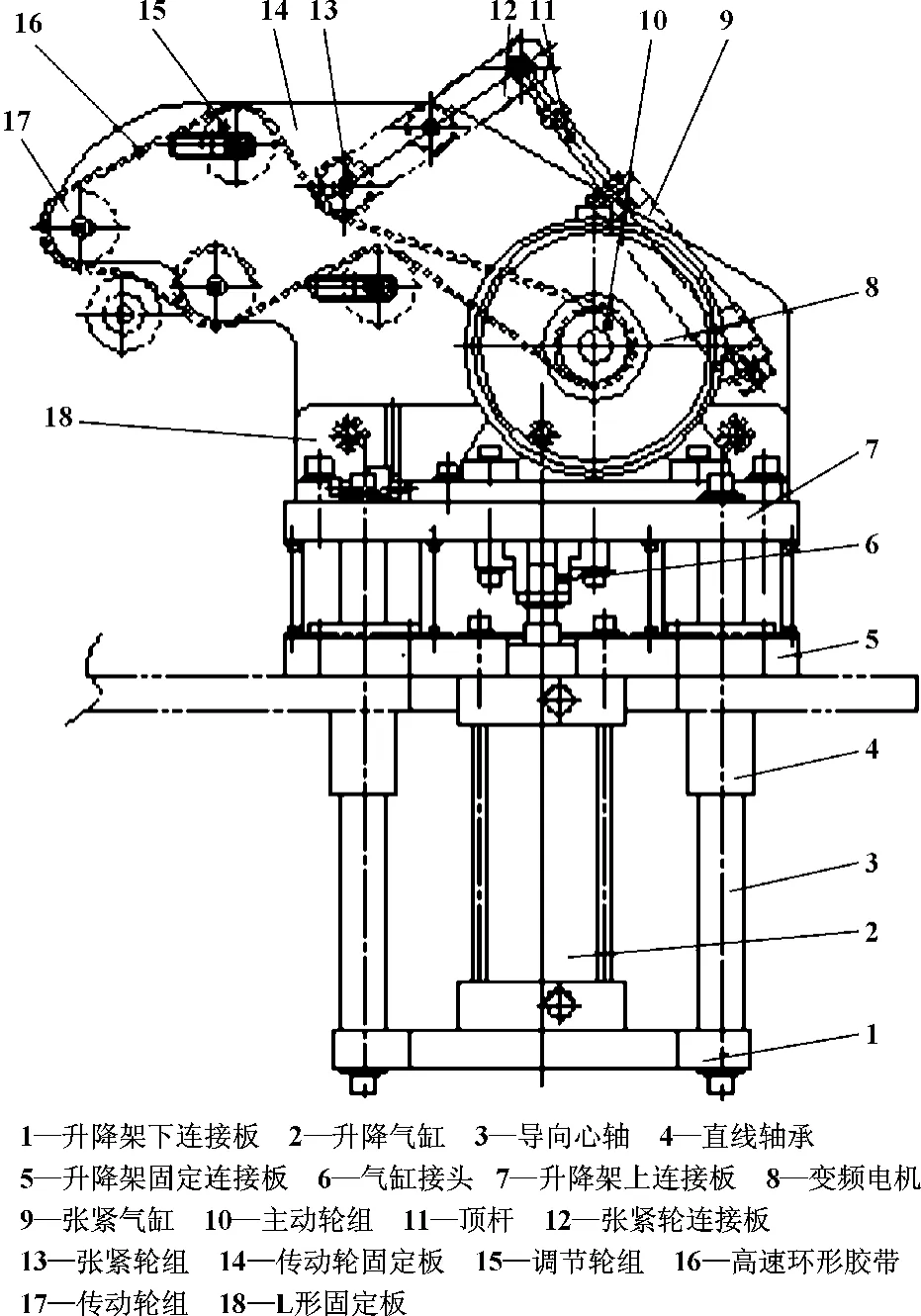

所研制的起动机转子数控专用设备用于加工转子的两个外圆面,如图1所示。图1是起动机某转子产品结构图,从图中所注尺寸可知,加工的两个外圆面对转子轴线都有跳动要求,同时左端换向器部分还有圆度要求,且直径为50.9 mm处的尺寸公差只有0.05 mm。为了保证加工出来的产品既满足尺寸和形位公差精度方面的要求,又达到提高企业生产效率的要求,该设备采用闭环控制的数控加工系统来消除机床的系统误差;采用恒张力系统进行驱动夹紧,实现换向器片间跳动小于0.03 mm;采用基准处的轴颈进行定位的自动定位装置。其整体结构如图2所示。

图1 起动机转子结构图

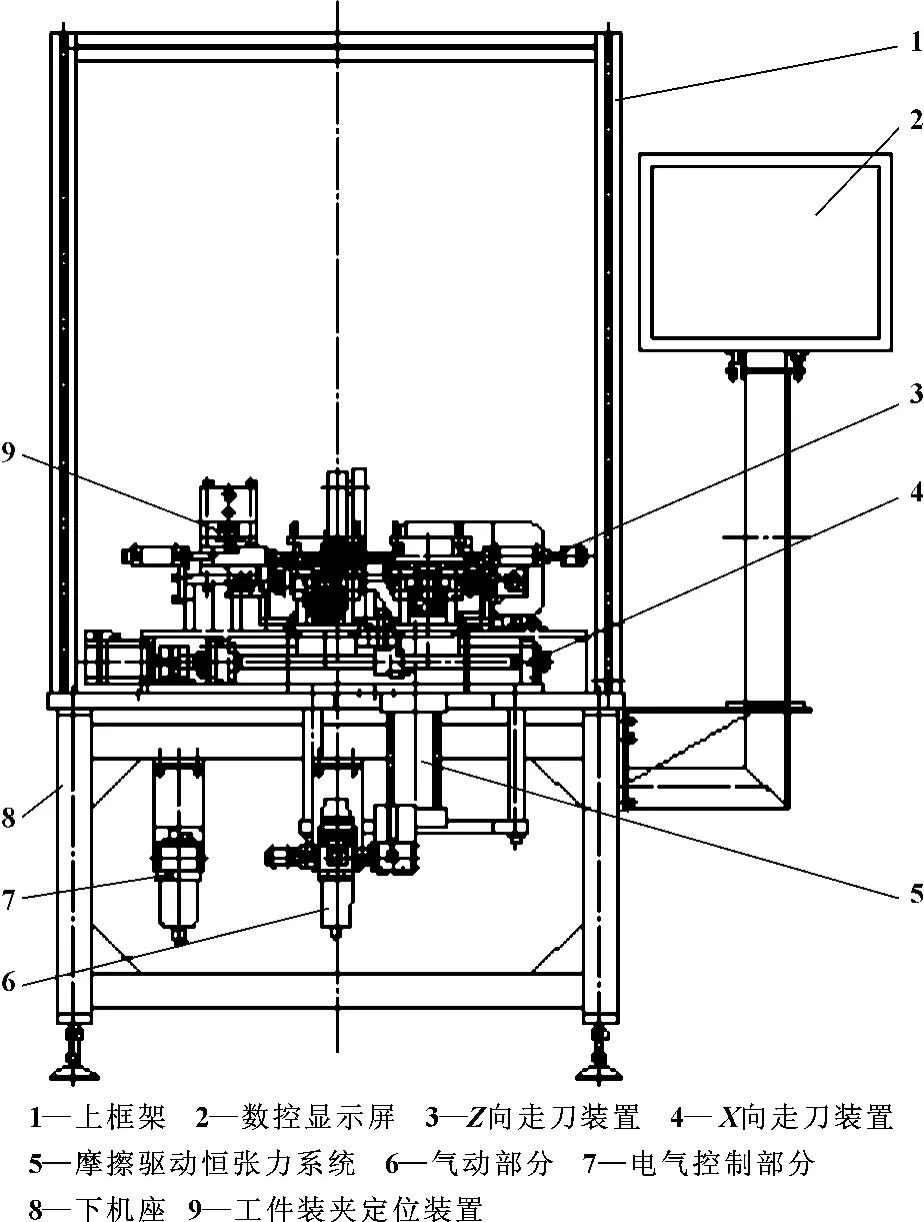

图2 起动机转子数控专用设备总体结构示意图

该设备由下机座、上框架、工件装夹定位装置、X向走刀装置、Z向走刀装置、升降传动装置、数控显示屏、数控系统、吸屑装置、电气控制部分、气动部分构成。装夹定位装置实现工件的自动装夹、定位;升降传动装置实现工件的摩擦驱动、恒张力压紧;X向和Z向走刀装置实现工件的外圆表面和端面的切削加工。

1.2 起动机转子数控专用设备的工作原理

当设备运行准备完成后,人工把转子放入装夹定位装置的V型架上,关小防护门;在程序段内把对应的加工程序调出来,按下运行双动按扭,设备开始运行;顶出气缸顶出,顶住转子,定位气缸顶出,压紧气缸顶出,锁紧定位气缸,顶出气缸退回原点,升降气缸下压至转子表面,电机启动带动皮带旋转从而带动转子旋转,刀架伺服电机启动,加工开始;当机械加工完成后,电机停止旋转,升降气缸上升到原点位置,刀架伺服电机停止运行,刀架退回原点,压紧气缸退回原点,定位气缸退回原点;操作者开小防护门取出工件,一次加工循环自动循环结束。

2 机械关键结构的研制

2.1 定位装置的研制

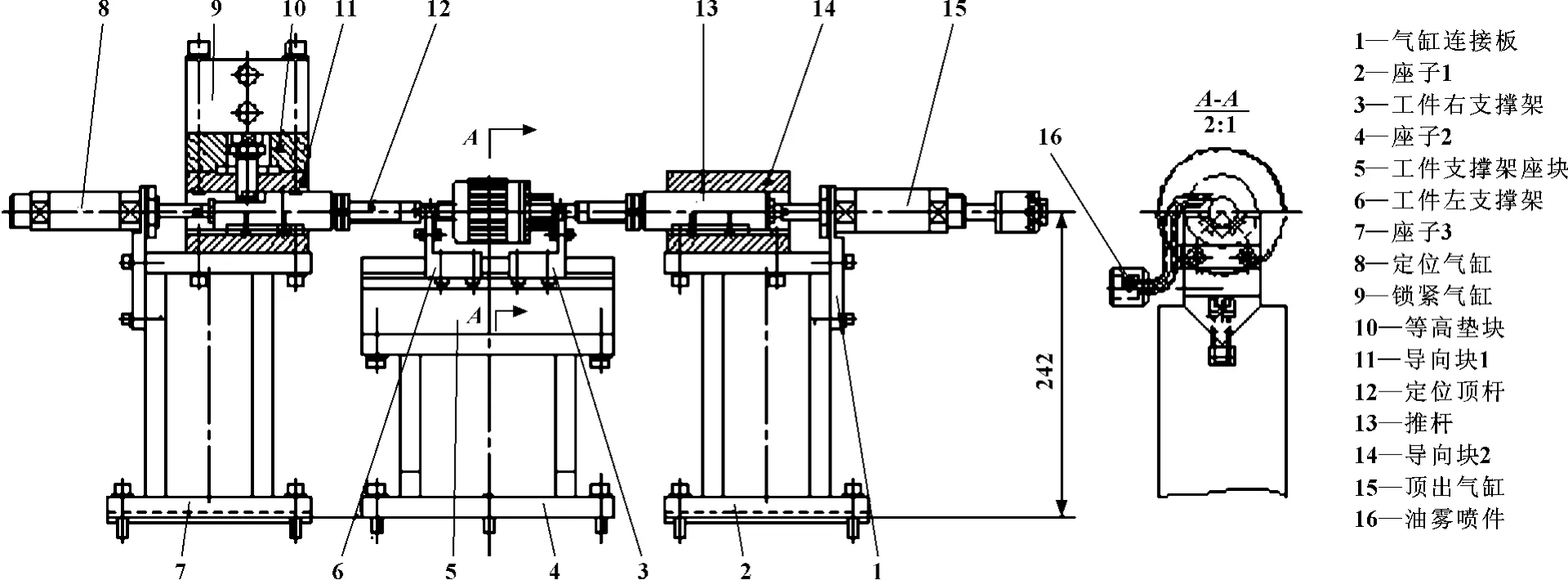

工件的装夹定位装置由3个座子、2个气缸连接板、工件左、右支撑架、支撑架座块、定位顶杆、推杆、导向块、顶出气缸、定位气缸、锁紧气缸组成,其作用是对工件进行装夹和定位,其结构如图3所示。装夹时,人工将工件放至定位装置的V形架上,顶出气缸顶出,定位气缸顶出,顶住转子左端面,消除转子右端面与推杆之间的间隙,压紧气缸顶出锁紧定位气缸,这样工件的位置就确定了。工件长度方向的定位面是换向器端轴的端面,径向定位是由转子最左和最右两处轴颈,且工件的左右V形支撑架与工件接触处镶有材料为人造金刚石的耐磨块,结构如图4所示,这样在实现设计基准与定位基准统一的同时亦保证自基准无磨损;该装置装有油雾喷件,加工时喷出的油雾对工件和V形架进行冷却和润滑;转子换型时,若径向定位后中心高不变化,转子长度的变化又是在定位气缸的允许行程范围内,该定位装置都适应,若由于转子换型,两支承处的轴径发生变化,导致装夹后工件的中心高发生变化,只需更换V形块就可以。所以该定位装置能根据不同规格转子,通过分析不同转子工艺要求的共性,实现快速换型,自动定位,自动润滑及高耐磨,能满足换向器及铁芯表面跳动要求。

图3 工件定位装置结构示意图

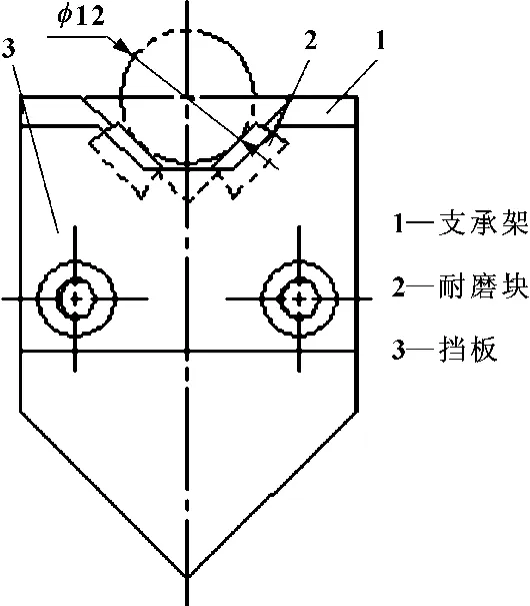

图4 工件右支撑架结构示意图

2.2 摩擦驱动恒张力系统的研制

工件定位完成后,接下来的夹紧与驱动通过摩擦驱动恒张力系统来实现[4],其结构如图5所示。由升降气缸带动相应装置使胶带下压至转子表面,张紧气缸及活动张紧轮组将胶带张紧,从而将工件压紧;电机启动通过传动轮组、调节轮组及胶带与工件表面之间的摩擦,带动皮带旋转,从而带动转子旋转。加工过程中有两个因素会使胶带与转子表面间的摩擦驱动力大小不稳定,导致转子表面加工时发生振颤,从而影响工件表面加工质量。一个因素是由于转子加工过程中表面温度升高,皮带的热胀冷缩导致皮带的张紧力减小;另一个因素是由于工件的加工表面的不连续,沟槽处和铁芯处皮带的张紧程度不同。该装置由于张紧气缸的张紧力是一定的,通过张紧气缸及活动张紧轮,使胶带总是处于张紧状态,这样将胶带与转子表面间的摩擦驱动力大小不稳定,使转子表面加工时发生振颤的影响降到最低,实现换向器片间跳动小于0.03 mm。

图5 摩擦驱动恒张力系统结构示意图

3 气动系统的研制

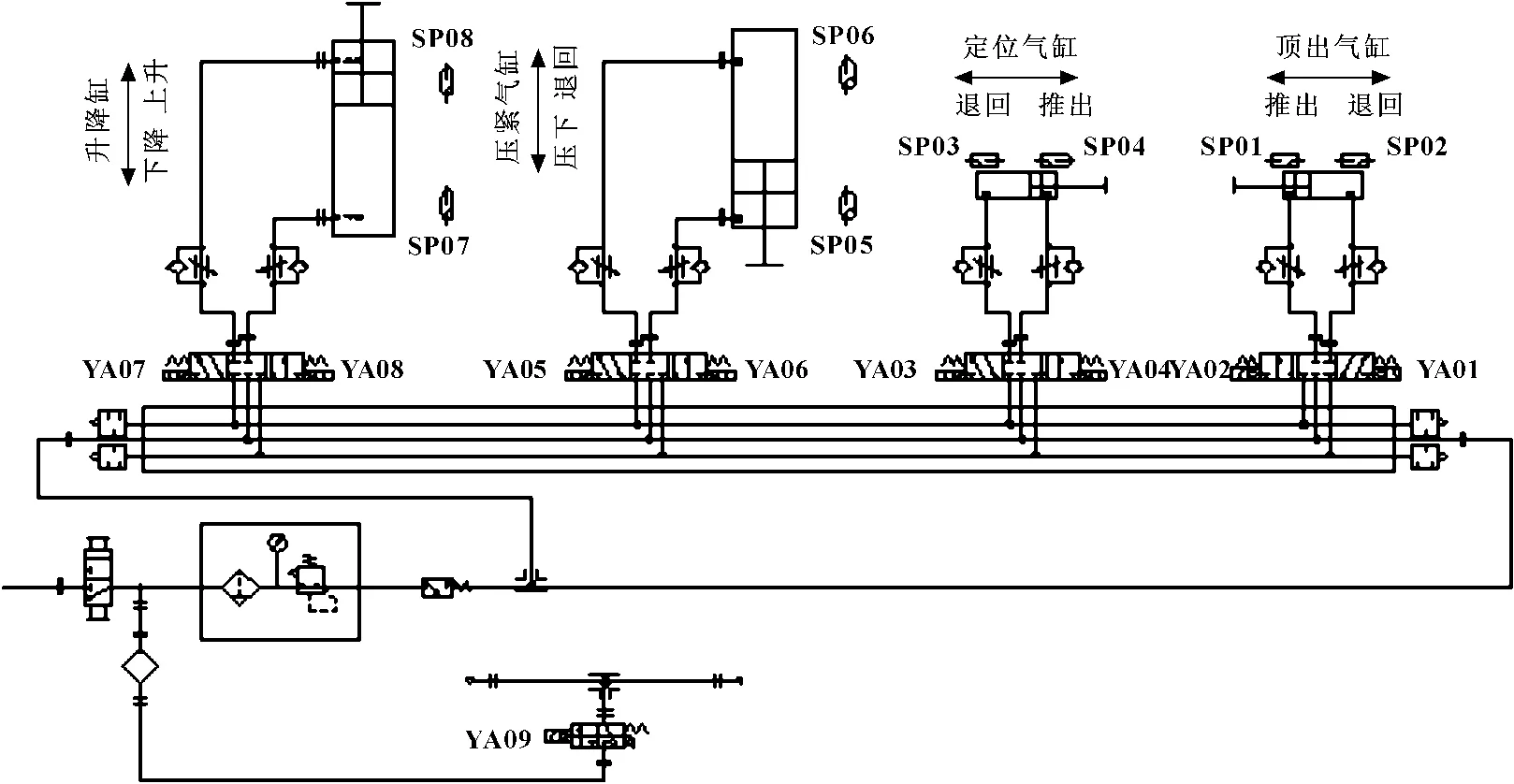

起动机转子数控专用车床的定位夹紧部分采用全气动控制,由升降缸、压紧气缸、顶出气缸、定位气缸、空气过滤组合、电磁阀、单向节流阀、消声器等组成,其结构如图8所示。各气缸的动作是:机床在原位按下运行按钮→YA01得电→顶出气缸顶出→YA03得电→定位气缸顶出→YA05得电→压紧气缸顶出锁紧定位气缸→YA02失电→顶出气缸退回原点→YA07得电→升降气缸推动电机下降,当皮带接触到转子表面时,电机启动旋转,并带动转子旋转,加工开始,加工完成后,电机停止旋转→YA08失电→升降气缸上升,刀架伺服电机停止→YA06失电→压紧气缸退回→YA04失电→定位气缸退回到原点。

图6 起动机转子数控专用设备气动原理图

4 控制系统设计

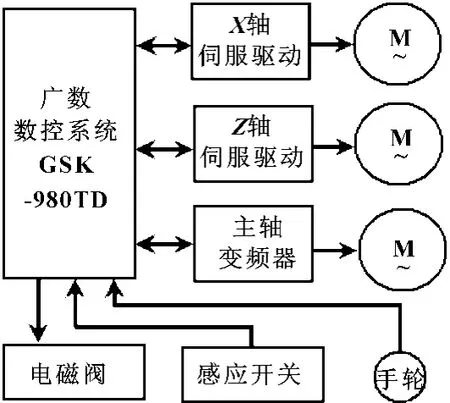

数控系统采用广数GSK-980TD系统,电气控制系统原理框图见图7。该系统可以实现X-Z轴联动,主轴变频调速;电磁阀控制气缸动作;采用感应开关作为定位信号,对气缸及刀具行程进行机械定位检测。

图7 数控专用设备电气控制原理框图

控制软件采用数控插补控制程序及系统内部PLC程序设计,实现柔性自动化控制。数控系统配置的软件可实现PLC 梯形图程序编辑、CNC系统参数、刀具偏置、螺距补偿等参数的设置和零件加工程序的编辑功能,使软件界面简洁,易于使用。

5 结论

该设备采取了极为有效的安全防护措施,实现了对操作人员的安全保护;能根据不同规格转子,实现快速换型,自动定位,自动润滑及高耐磨,满足换向器及铁芯表面跳动要求,在实现基准统一的同时亦保证自基准无磨损;通过摩擦驱动系统,消除转子换向器表面加工后的微小振颤,实现换向器片间跳动小于0.03 mm;通过选用数控系统的选用,设定用户的M指令,系统内部PLC程序设计,实现柔性自动化控制[5];设备的结构及进给系统设计达到可靠、低维护,运用人机工程学原理[6],使设计的机器和环境系统适合人的生理、心理特点,达到了在生产中提高效率、安全、健康和舒适的效果,实现了完美的人机合一。

【1】张怡,王卓甫.基于工序能力指数的工程质量评估研究[J].人民黄河,2010(11):49.

【2】胡亚平,贺炜.微型电机转子车削新工艺及其设备[J].机械工艺师,2000(3):11-13.

【3】杨林波.数控车床加工稳定性影响因素分析[J].价值工程,2010(34):28-30.

【4】王永红.摩擦驱动自动化输送系统在汽车行业的应用[J].机械管理开发,2010(2):67-69.

【5】谢英.基于触摸屏和PLC的发射机控制系统[J].信息化研究,2009(11):9-12.

【6】刘景良,杨立全,朱红.安全人机工程[M].北京:化学工业出版社,2009:1-7.