基于有限元分析的龙门铣床床身减重设计

杨旭东,孙栋,裔黔,李家春

(1.贵州大学机械工程学院,贵州贵阳550018;2.贵航东方机床有限公司,贵州都匀558000)

文中研究的某型号轻型龙门铣床主要用于黑色金属或有色金属零件的平面加工,铣头配备灵活,可作高速铣削,还可带有冷却系统,以满足低速铣削的要求,机床精度和加工精度有良好的稳定性。

床身是整个机床的重要基础部件,其静、动态特性的好坏直接影响机床加工精度,因此必须具有足够的刚度。有限元分析是工程技术领域进行科学计算极为重要的方法之一,它利用数学近似的方法对真实物理系统进行模拟,通过简单而又相互作用的元素(即单元)用有限数量的未知量去逼近无限未知量的真实系统,极大地缩短产品设计周期、降低试验成本。文中所使用的ABAQUS是一套功能强大的工程模拟有限元软件,不仅能分析相对简单的结构问题,还能够驾驭规模庞大的问题和模拟高度非线性问题。

1 床身结构分析

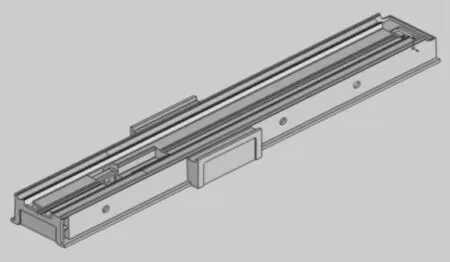

该型号轻型龙门铣床床身后段为刚性良好的铸铁结构,灰铸铁材料易于铸造,且切削加工性好,制造成本低,并具有良好的耐磨性和减震性,是传统的机床大件结构材料。导轨为V型与平导轨的组合,具有良好的导向性和较高的承载能力。床身筋板呈人字形布置。运用SolidWorks 进行三维建模,模型如图1所示。

图1 床身后段三维模型

2 建立有限元模型

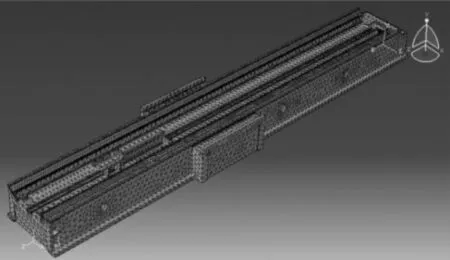

三维模型中的一些尖角等细小特征会增大有限元分析计算量,甚至影响网格划分而无法求解,因此为在保证计算精度的前提下提高计算经济性,需要对原有三维模型进行适当简化。该模型中去掉了结构中较小的圆角和倒角以及对结构刚度影响不大的安装孔、安装凸台以及台阶面等。

将简化模型导入ABAQUS,采用T-mm-s 单位制。定义材料名称HT200,密度为7.2×10-9t/mm3,弹性模量为1.48×105MPa,泊松比为0.31。床脚通过地脚螺栓与地基完全固定。由于床身结构复杂,采用自由网格划分方式,网格类型选用精度较高的C3D10M(修正的十节点二次四面体单元),全局网格大小设置为100,导轨是受力面,应适当增大网格密度,大小设置为50。划分网格后总结点数为168 345,总单元数为89 276[1-2]。所得模型如图2所示。

图2 床身后段有限元模型

3 静力分析

机床静刚度是指机床在静载荷作用下抵抗变形的能力。机床结构本身是一个弹性系统,在重力、切削力、夹紧力等的作用下,除了产生零件自身变形外,还引起零件各接触面之间的接触变形,用接触刚度表示。机床各部分变形的结果,造成刀具和工件的相对位移,从而影响加工精度。所以要求各主要部件具有足够的刚度,以减小其变形在机床综合位移中所占的比例。

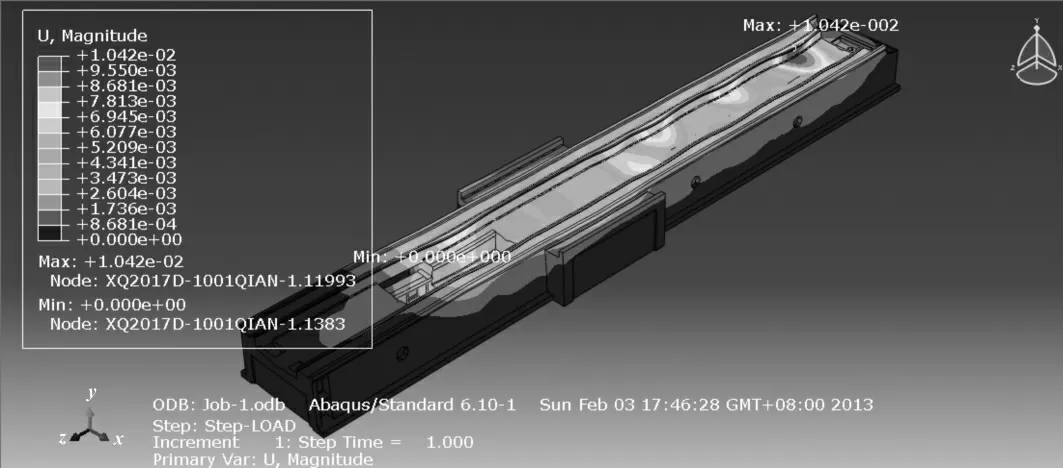

分析工作台位于床身尾部极限位置时床身的变形情况,在ABAQUS 中设置分析步为一般静力学分析步(General:Static)。床身导轨与工作台导轨的有效接触长度为6 770 mm,在该长度上主要承受工作台、工件以及自身的重力,其中工作台重力82 600 N,最大工件重力150 000 N,床身自重通过定义材料密度和重力加速度自动加载。

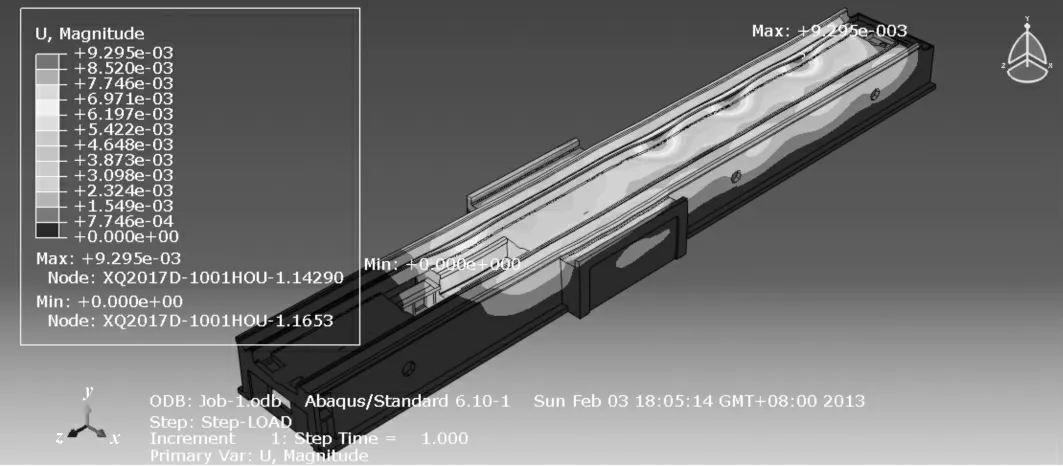

进入后处理可见,床身的主要变形方式为导轨面在各筋板间隔之间的下陷,最大变形出现在床身尾部V 导轨内侧,变形量为0.010 4 mm,合位移分布云图参见图3。

图3 床身后段合位移分布云图

4 模态分析

模态分析是各种动力学分析中最基础的内容,用于确定零部件的固有频率和振型,可以使设计师在设计时避开这些频率或者最大限度地减少在这些频率上的激励,从而消除过度振动和噪声。同时通过观察振型,可发现结构的薄弱环节,为结构优化提供理论依据[3]。

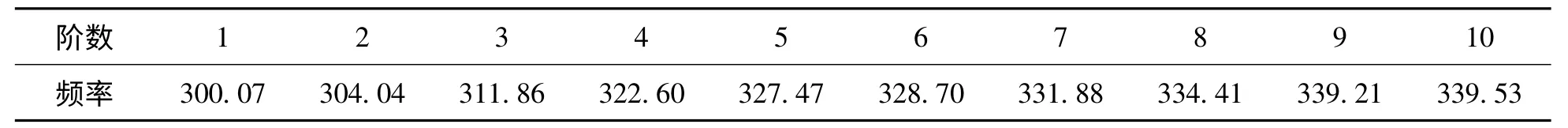

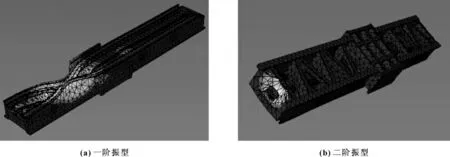

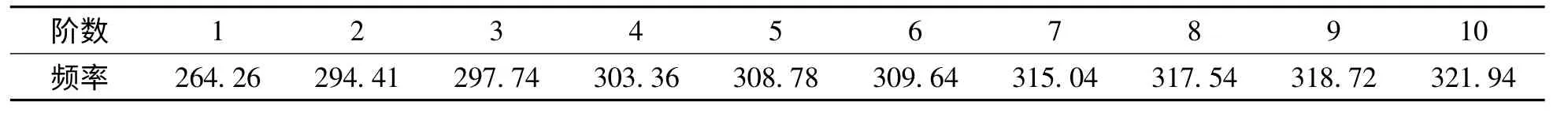

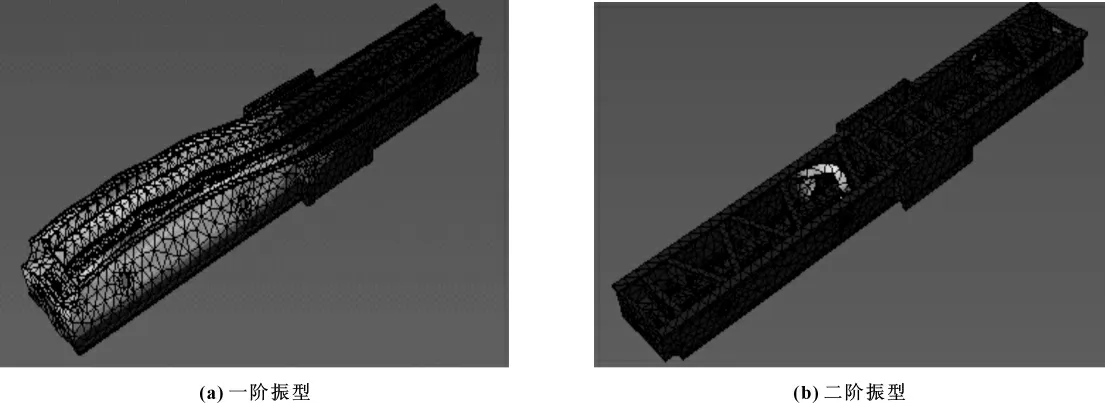

在模态分析中,因振动被假定为自由振动,所以只有边界条件起作用,其他载荷对分析结果毫无影响。设置分析步为线性摄动步 (Liner Perturbation)中的频率提取分析步(Frequency Extraction)。由于高阶模态的固有频率已远高于实际情况所能达到的激振频率,一般不会发生共振[4-5],故只提取床身前30阶固有频率,其中前10阶固有频率参见表1。前两阶振型如图4所示。其中一阶振型主要是传动箱部位的变形,其余各阶振型主要是支撑筋板的变形。

表1 原始结构前10阶固有频率 Hz

图4 床身各阶振型图

5 减重设计

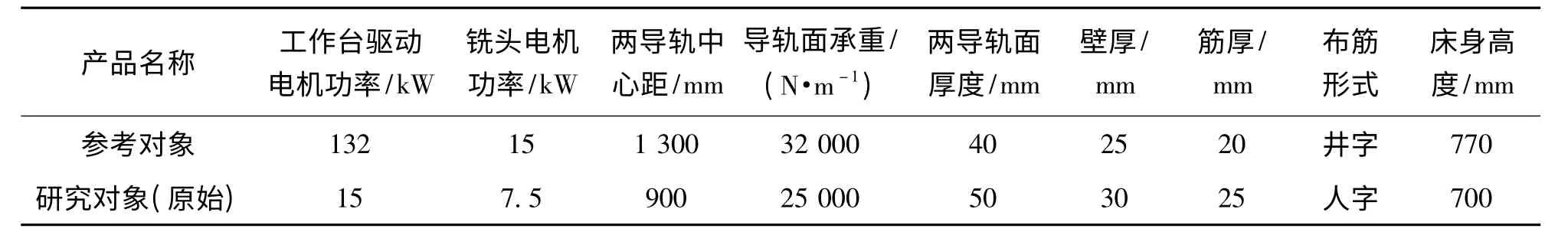

为尽量减少企业对现有铸造木型、安装地基以及相应图纸整改的工作量,综合考虑各种经济因素,在此次减重设计中,床身的外轮廓尺寸保持不变,仅减薄各壁厚。首先选择某型号龙门铣刨磨床采用类比法形成初步修改方案,相关数据比较参见表2。

表2 参考对象与研究对象参数比较

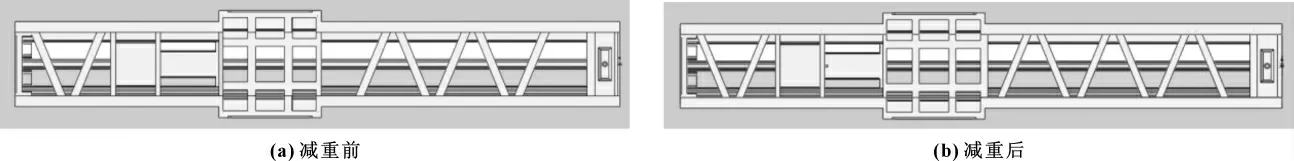

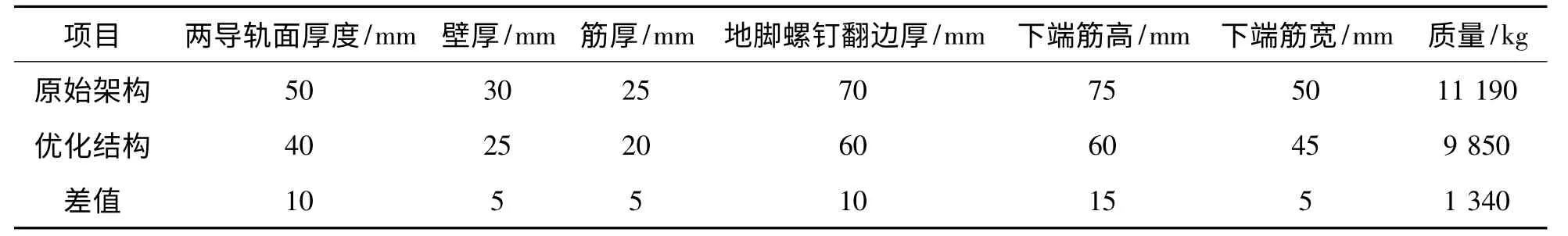

从以上数据可见研究对象的工作负荷要比参考对象小得多,满足参考对象的结构尺寸从理论上来说完全可以满足研究对象,故减重设计可参考某型号龙门铣刨磨床床身中段相关参数。同时,由原始静力分析可知:最大变形发生在床身尾部V 导轨内侧,主要原因是该区域下方筋板支撑不理想。故调整筋板位置,并增加一块筋板,如图5所示。最终确定床身后段减重方案参见表3。

图5 床身后段减重前后筋板结构

表3 减重方案

对减重后的模型分别进行静力分析和模态分析,优化后的床身静刚度得到很大提高,最大变形量由原来的0.010 4 mm 降到0.009 295 mm,合位移分布云图参见图6。由于床身减薄,各阶固有频率均有所下降,前10阶固有频率参见表4,激励频率应尽量避开这些频率。各阶振型如图7所示,其中一阶振型主要是床身的摆动,二阶振型主要是传动箱部位的变形,其余各阶振型主要是支撑筋板的变形。

图6 床身后段减重后合位移分布云图

表4 减重后前10阶固有频率 Hz

图7 减重后床身振型图

6 结论

针对某型号轻型龙门铣床床身后段进行减重设计,在保证最大限度降低铸造木型、图纸、地基等修改工作量的前提下,可在质量降低12%的同时,刚度提高14.88%,有效提高机床品质、降低生产成本。有限元分析的应用使得设计计算更加简便、精确,为结构优化提供了可靠的理论依据,同时对实际工作具有一定指导意义。

【1】赵腾伦.ABAQUS 6.6 在机械工程中的应用[M].北京:中国水利水电出版社,2007.

【2】石亦平,周玉容.ABAQUS 有限元分析实例详解[M].北京:机械工业出版社,2008.

【3】张学玲,徐燕申,钟伟泓.基于有限元分析的数控机床床身结构动态优化设计方法研究[J].机械强度,2005,27(3):353-357.

【4】徐洪玉,侯中华,肖琪珃.数控铣床振动模态分析[J].机床与液压,2009,37(7):189~191,214.

【5】张宪栋,徐燕申.基于FEM的数控机床结构部件静动态设计[J].机械设计,2005,22(5):46-48.