超超临界机组凝结水精处理系统调试探析

张家虎

(广州粤能电力科技开发有限公司,广东 广州510080)

0 引言

超临界和超超临界参数机组与常规亚临界参数机组相比,不仅具有更高的热效率,而且具有良好的运行灵活性和负荷适应性,显示出显著节能和改善环境的双重功效,作为世界上先进的洁净煤发电技术主导着电力行业的发展方向。为确保高参数机组的安全经济运行,必须设置凝结水精处理系统,而调试是其投运前必不可少的环节。本文就某电厂一期4号机组凝结水精处理系统的调试过程及试运期间发现的问题进行了分析和探讨。

1 凝结水精处理系统概述

某电厂一期4号(2×1 036 MW)超超临界燃煤机组凝结水精处理系统采用带2×50%前置过滤器的高速混床系统,高速混床串于凝结水泵和轴封加热器之间,每台机组设置4×33.3%凝结水量的高速混床,每台混床出口均设有一台树脂捕捉器,正常情况下,3台混床连续运行,1台备用,前置过滤器和高速混床均设置100%旁路系统。每套混床系统设置1台再循环泵。2台机组共用1套体外再生系统(高塔分离再生系统)。每台前置过滤器的最大出力为1 140 m3/h,每台高速混床的最大出力为760 m3/h。

2 精处理系统调试

2.1 罐体内部检查

打开各罐体的人孔门,进行内部检查,检查的主要项目有:(1)电火花试验以确认衬胶设备的完整性,检查后未发现有漏电处。(2)检查各罐体的进水(布水)装置和排水装置(水帽),确认配水装置是否均匀、部件是否完好和材料是否得当。检查发现1、4号混床内部分水帽松动,由安装单位作紧固处理。

2.2 水压试验

水压试验的压力一般为工作压力的1.25倍,超超临界机组高速混床水压试验要求≥4.0 MPa,并至少保持30 min。用凝结水泵对前置过滤器和混床升压,进行水压试验,最高压力为4.0 MPa,前置过滤器和高速混床均有漏点,于是联系安装单位消缺。

2.3 联锁保护试验及问题分析

前置过滤器系统联锁保护:(1)凝结水温度>50℃或压力<1.00 MPa或压力>3.60 MPa或旁路压差>0.35 MPa,并延时2 s,前置过滤器旁路100%开,前置过滤器解列。(2)前置过滤器进出口压差>0.25 MPa,延时2 s,前置过滤器旁路开到50%,相应前置过滤器解列。

高速混床系统联锁保护:(1)凝结水温度>50℃或压力<1.00 MPa或压力>3.60 MPa或旁路压差>0.35 MPa,并延时2 s,混床旁路100%开,混床解列。(2)树脂捕捉器进出口压差>0.10 MPa,延时2 s,混床旁路开到相应开度,相应混床解列。

精处理系统联锁保护对精处理系统的安全、稳定运行起着重要的作用,一定要保证其联锁保护的有效性。另外,笔者认为,前置过滤器可以增加流量联锁保护,混床可以增加流量联锁保护和出水水质联锁保护。

3 程序调试

3.1 混床系统树脂输送程序

3.1.1 失效树脂送至分离塔

树脂在混床内失效后,分2步(即气力输送和气/水力输送)将混床内的失效树脂送至分离塔,压缩空气压力为0.3 MPa,水流量为30 m3/h,输送时间为24.5 min。气/水力输送后,对混床进行排水,保证混床内水放净,再对输送管道进行双向冲洗,冲洗水流量为10 m3/h。

3.1.2 贮存罐树脂送至混床

贮存罐树脂输送至混床分3步,即气力输送、气/水力输送和淋洗输送。压缩空气压力为0.3 MPa,上部进水流量为30 m3/h,下部进水流量为10 m3/h,输送时间为21.2 min。输送完成后,对输送管道进行双向冲洗,再对混床注水到排气管溢出为止。

混床树脂输送至贮存罐步序与失效树脂输送至分离塔类似,阳罐树脂输送至混床步序与贮存罐树脂输送至混床亦类似,这里不再一一赘述。

3.2 树脂分离并输送至阴阳罐

3.2.1 分离塔失效树脂的擦洗

首先对分离塔充水,满水后注入压缩空气(0.3 MPa)进行压力排水,排水至树脂面150~200 mm处,卸压。启动罗茨风机进行空气(0.08 MPa)擦洗,解决树脂抱球问题,除去部分渣渍。擦洗完成后,反洗进水到顶部视镜底沿后注入压缩空气,同时打开底部排水门,将擦洗后污水排走,排水到树脂面时,停止排污。重复擦洗直到出水基本干净为止。

3.2.2 失效树脂的分离及送出

失效树脂采用水力分离,进水由反洗流量调节阀和高速冲洗水阀控制。失效树脂擦洗后,打开反洗流量调节阀和高速冲洗水阀进行大流量反洗,总流量为61 m3/h,此流量下阴阳树脂被升到锥体部分,通过流量调节阀逐渐减小反洗流量至阳树脂临界沉降速度以下,最后将流量降至阴树脂临界沉降速度以下,使阴阳树脂彻底分层。反洗沉降后,将分离塔中完全分离的阴树脂从分离塔的侧面输送到阴罐中,然后输送阳树脂至阳罐,其终点由光电开关控制。

3.3 树脂再生

阴阳树脂分离送至阴阳罐后,分别在阴阳罐内进行空气(0.08 MPa)擦洗,擦洗完成后进行水力反洗,然后通压缩空气(0.3 MPa)进行气力冲洗。冲洗完成后分别进酸、碱再生,酸质量分数为2%~4%,碱质量分数为4%~6%。树脂再生完擦洗至出水完全清澈,漂洗至出水电导率小于10μS/c m,再生结束。

3.4 阴树脂至阳罐

阴阳树脂再生完后,分2步即水/气输送和淋洗输送,将阴罐中的树脂送至阳罐。输送时压缩空气压力为0.3 MPa,阴罐上部进水流量为20 m3/h,下部进水流量为10 m3/h。阴罐树脂送完后,将输送管道从2个方向冲洗,冲洗水仍注入阳罐。

3.5 树脂、空气混合并漂洗备用

阴树脂送至阳罐后充水,充水后重力排水至阳罐树脂面上200 mm处,开启罗茨风机通空气(0.08 MPa)混合10 min,然后边进气边中部排水进行混合,至树脂基本不再被搅动为止。混合漂洗至电导率小于0.1μS/c m时,备用。若在设定时间内最终漂洗不合格,并经人工确认为树脂分层不好或进酸碱再生效果不好所引起,则将混脂从阳罐送回分离塔重新分离再生。

4 精处理系统的投运

机组启动初期,凝结水中含有大量的杂质、油类等,如含有这些物质的凝结水进入前置过滤器,将会给过滤器内的滤元造成不可恢复的破坏,使得滤元再也无法清洗干净,故此时的凝结水经过滤器旁路。当前置过滤器入口凝结水浊度及总铁含量均<1 000μg/L时,才允许进入过滤器。

按常规凝结水混床投运方式,待凝结水含铁<1 000μg/L,机组负荷达10 MW以上时再投运,此时有较多杂质带入锅炉。为充分发挥凝结水精处理系统的作用,锅炉点火前,就投入了凝结水精处理系统。考虑到投运初期精处理系统主要发挥着除硅、吸附和过滤悬浮细小固体杂质颗粒的作用,在整套启动初期,应结合水质实际状况,在保证蒸汽品质合格的前提下将混床出水指标适当放宽,避免频繁再生。主要控制指标为:Fe≤20μg/L、SC≤0.50μS/c m。当水汽逐步正常后,混床各指标按正常状态进行控制。

5 精处理系统投运后水汽品质分析

某电厂4号机组于2012年8月8日点火,点火前投运精处理系统,投运一天内凝结水Fe浓度变化趋势如图1所示。

图1 精处理投运后对凝结水的影响

由图1可知,投运后凝结水Fe含量虽有波动,但下降趋势明显。凝结水经前置过滤器后,Fe浓度有明显下降,再经混床后,Fe浓度降到更低。

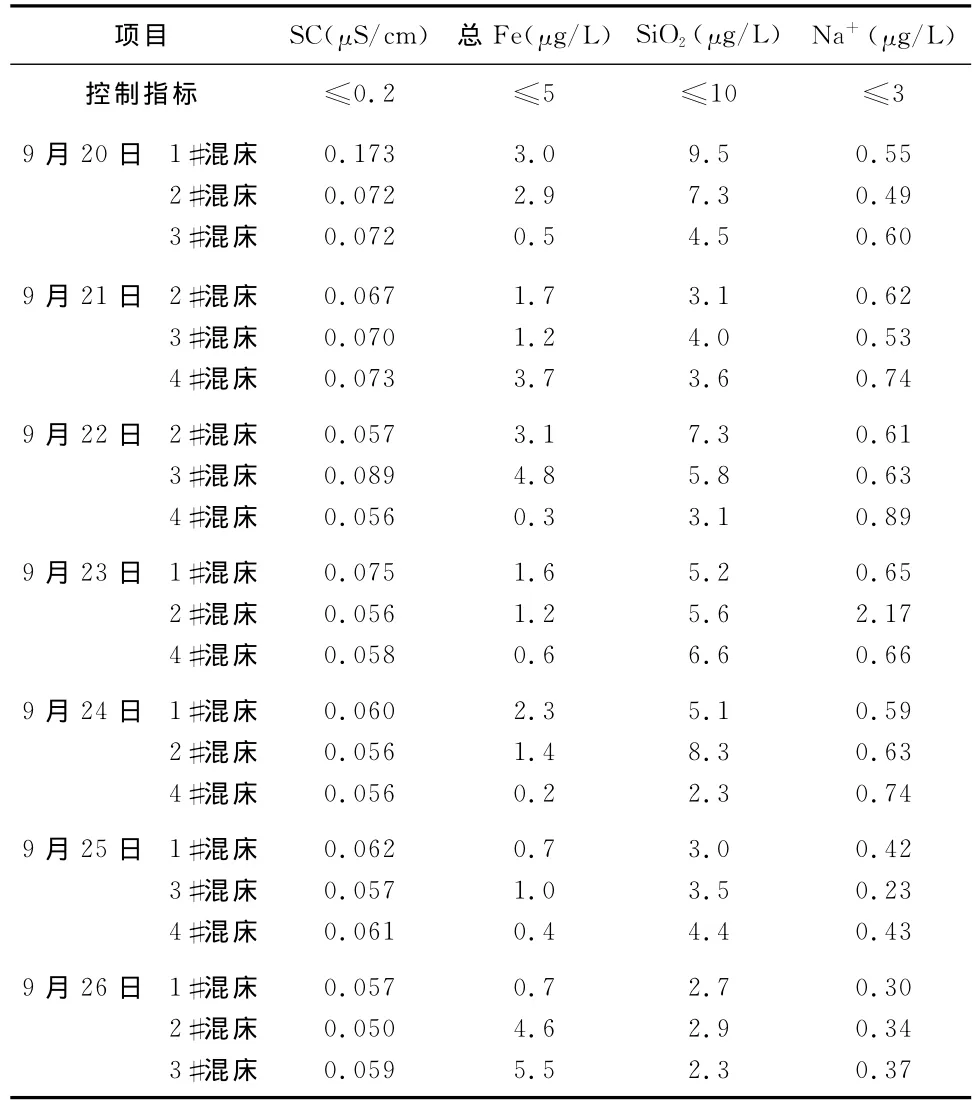

表1为168 h试运期间精处理混床出水水质。

表1 168 h试运期间精处理混床出水水质

由表1可知,精处理系统各混床出水水质优良,电导率均<0.20μS/c m,基 本 都 在 0.10μS/c m 以 下;总 铁 基 本都<5μg/L;硅均<10μg/L;钠均<3μg/L,基本都保持在1μg/L以下,满足超超临界机组水汽品质的要求。

表2为168 h试运期间精处理系统除铁和除硅效率。

表2 168 h试运期间精处理系统除铁和除硅效率

由表2可知,精处理系统除硅效率在40%~70%,除铁效率则达到84%~99%,除铁效率明显高于除硅效率。精处理系统中设置有前置过滤器,前置过滤器有很好的除铁作用,同时混床也能够除掉一部分铁,而硅主要依靠混床去除,所以精处理系统的除铁效率高于除硅效率。

6 调试及试运期间遇到的问题及解决方法

(1)试运期间,1号、2号前置过滤器曾因阀门内漏而无法卸压,将阀门反复开关冲洗几次后,恢复正常。可能是启动初期水质较差,有杂质卡在了阀门处,导致阀门无法关严所致。(2)前置过滤器反洗时,水花容易飞溅到地面设备上。建议对前置过滤器反洗排水管道排水口进行弯管改造,避免反洗时水花飞溅。(3)试运期间,凝结水总流量曾达到3 200 m3/h,远远超过精处理系统最大流量2 280 m3/h,不得不人工开启旁路。建议增加前置过滤器及混床流量联锁保护。(4)2号混床投运后,出水水质较其他混床差,从观察窗发现2号混床内树脂出现分层,混床树脂混合不好导致效果不好。要求将2号混床重新进行二次混脂。(5)凝补水取样管有异味。经分析,给水加氨有一路加在凝补水管道上,而凝补水取样管正好位于加氨点下侧,加药管中氨漏入凝补水管中导致凝补水污染。将凝补水加氨手动门关紧后,恢复正常。

7 结语

超超临界机组是近年来我国火电机组的主要发展方向。经过以上诸多调试后,运行实践表明该电厂4号机组凝结水精处理系统设计合理,设备性能优良,出水水质良好,能够满足机组各种运行工况的需求。

[1]汪德良,李志刚,柯于进,等.超超临界参数机组的水汽品质控制[J].中国电力,2005,38(8):57~61

[2]李长海.火电厂凝结水精处理系统调试[J].中国电力,2010,43(6):69~73

[3]张富礼,谢静祥.凝结水精处理系统的合理选择[J].中国电力,2001,34(11):17~19

[4]孔寅初.电厂凝结水精处理系统调试[J].清洗世界,2005,21(8):17~23

[5]喻亚非,丁华仁,唐复全,等.鄂州电厂凝结水精处理混床投运研究[J].湖北电力,2000,24(1):19~21