Ⅱ型采集器接入电力系统对电能表的影响分析

金 萍,田正其,鲍 进

(江苏省电力公司电力科学研究院,江苏南京211103)

自2010年以来,作为国家电网公司智能电网第一个全面普及的工程,电力用户用电信息采集系统在国网范围内大规模展开。用电信息采集系统主要包括主站软件、远程通信网络、采集终端等部分,低压电力载波通信技术在系统建设过程中发挥了很大作用,而Ⅱ型采集器是完成电能表与集中器载波通信的关键设备。在对Ⅱ型采集器进行全性能检测过程中,发现工作中的Ⅱ型采集器会导致电能表在无负荷的情况下出现正反向小电流,造成电能表计量不准。为避免这种情况,文中通过一系列的试验并从理论上进行了分析,找出了出现这种现象的原因,同时给出了现场安装建议,并提出了Ⅱ型采集器及智能电能表的改进意见。

1Ⅱ型采集器介绍

Ⅱ型采集器主要由电源电路、下行RS485通信电路、上行载波通信电路、MCU处理器电路和红外通信电路等模块组成。上行通道采用低压电力线载波通信方式与集中器进行通信,下行通道采用RS485与智能电能表通信。

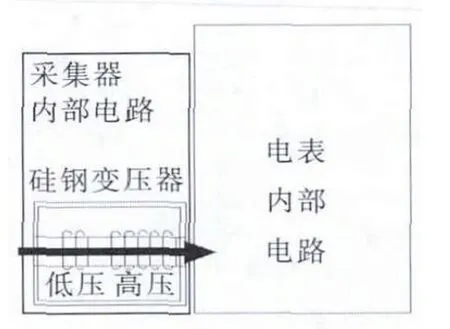

为控制成本,Ⅱ型采集器的电源模块常常采用降压、整流、稳压的方式来实现,电源模块结构如图1所示。设计中采用硅钢片叠制而成的铁心变压器[1]作为降压变压器,电源输入经过降压变压器后,获得10 V左右交流电压,然后通过桥式整流电路转换为直流,最后通过稳压芯片获得5 V或3.3 V的工作电压。

图1电源模块结构

2影响原因分析

2.1Ⅱ型采集器电源端对电能表的影响分析

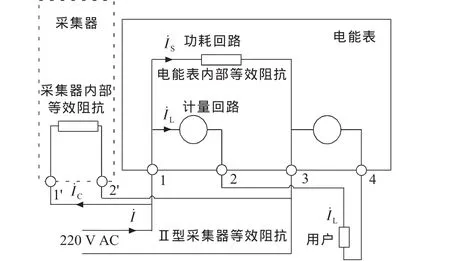

由于Ⅱ型采集需要市电供电且载波电路也需要接入市电,因此现场安装过程中Ⅱ采集器的电源端口1'和2'分别连接于电能表的1,3口,如图2所示。

图2电能表和采集器等效图

从图2可以看出,线路总电流I˙为用户负载电流(I˙L)、电表消耗电流(I˙S)、Ⅱ型采集器消耗的电流(I˙C)之和。由于电能表内部工作电压和Ⅱ型采集器的工作电压,取至锰铜采样的前级,所以电表自身工作产生的功耗电流I˙S并不通过计量回路 (不通过锰铜分流器),也就是说电能表内部功耗(包括计量、显示、通信所需的功耗)和采集器的功耗不会计入用户电量,而是由线路损耗承担。可见,采集器的自身功耗不会影响电能表的计量,Ⅱ采集器的电源端口1'和2'分别连接于电能表的1,3口不会增加电能表的计量。可以排除Ⅱ型采集器电源端安装在电能表电压端对电能表的影响。

2.2Ⅱ型采集器内部变压器漏磁对电能表影响分析

2.2.1Ⅱ型采集器电源变压器的漏磁产生机理

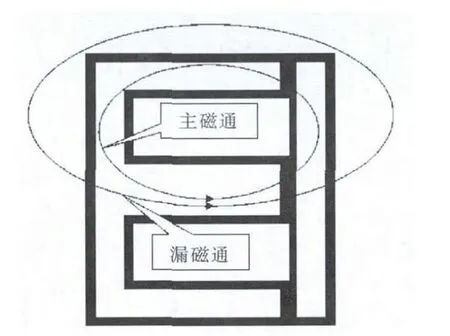

变压器在工作过程中,根据电磁感应原理,初级绕组、次级绕组中的电流会产生交变的磁通,所产生的磁通基本都沿着铁磁材料制成的变压器铁心构成的封闭磁力回路,这部分磁通称作为主磁通,如图3所示。

图3变压器漏磁示意图

由于在E型与I型铁心的结合处将产生空气隙,因空气隙的磁阻远大于铁心的磁阻,电磁感应产生的磁力线在通过空气隙时,不可避免地会产生泄漏,使得线圈产生的磁通部分通过空气构成回路,如图3所示,这部分磁通形象的称之为漏磁通[2]。

2.2.2智能电能表计量原理

智能电能表通过准确提取用户侧的电压、电流信号,经中央处理器的运算完成电能计量。电压信号普遍采用精密电阻分压的方式实现信号变换,电流信号常采用锰铜分流式电流传感器的方式实现信号变化。

锰铜分流器其本质为一种阻抗很小的精密电阻,串接在待测电流信号回路中,当锰铜分流器上有电流信号通过时,利用欧姆定律∶ui(t)=i(t)×R (1)通过测量分流器两端上的电压降ui(t),如图4所示,则电能表在u(t)工作电压下,电能W计量公式如下:

图4锰铜采样回路

2.2.3Ⅱ型采集器变压器对电能表的的影响

当Ⅱ型采集器安装于电能表左侧时,锰铜采样回路就可以看作与Ⅱ型采集器的距离为C的感应线圈,匝数为1,面积为S,如图4中的等效线圈所示。

由法拉第电磁感应定律可知:当变化的磁力线穿过一个闭合线圈时就会在线圈内产生感应电动势,锰铜采样线圈中的感应电压[3]为:

式中:Lg为空气气隙长度;L为磁芯磁路长度;Le为变压器铁心有效磁路长度;irms为变压器线圈电流有效值;N为变压器线圈的匝数;K0为系数,修正与铁心、绕线的螺距、绕组的排列方式及结构有关的影响量;K1为修正系数;K2为修正系数,距离C处的漏磁通只有部分进入线圈,用K2修正;n为闭合线圈的匝数,文中为1;S为闭合线圈包围的面积。当等效线圈中感应出电压时,电能表的计量产生改变,此时的电能计量如下:如式(3)所示,电能表内部的锰铜采集回路的面积S越大,Δu越大;变压器距离电能表的距离C越小,Δu越大,对电能表的影响越大。

2.2.4试验分析

通过上述分析可初步确定,采集器漏磁导致电能表在无负荷的情况下出现正反向小电流。为验证这一结论,选择了15家不同生产厂家的Ⅱ型采集器,分别完成了采集器侧面漏磁大小的测试、采集器与电能表的距离对电能表显示电流影响测试,结果如表1所示。

表1采集器漏磁对电能表的影响

从测试数据来看,不同厂家的Ⅱ型采集器侧面的漏磁通大小不同。拆开采集器发现,不同厂家的采集器内部的变压器安装方式不同,导致了侧面的漏磁通大小不同。漏磁通较小的几个Ⅱ型采集器的变压器线圈方向如图5中的箭头所示,主磁场方向如图中箭头所示,故侧面漏磁较小。漏磁通较大的Ⅱ型采集器的内部变压器线圈方向如图6中箭头所示,主磁场方向平行于箭头方向,侧面漏磁通较大,电能表内部的锰铜电流采集回路感应的电流较大,故影响较大。

此外,变压器的材料、设计结构及工艺的不同,导致式(3)中的补偿系数K0有所不同,因此相同位置的漏磁通大小也不同[4]。

图5线圈方式1

图6线圈方式2

由表1可见,试验过程中,1~9与10~15的Ⅱ型采集器对电能表造成的干扰后显示的电流方向不同,这是由于不同厂家的变压器设计过程中绕组的方向不同,即irms的方向不同,Δu正负极性不同,导致了电能表在被干扰时显示的电流正负极性有所不同。随着距离由0增加到5 cm,漏磁通的大小也逐渐减小,对电能表的干扰也随着距离的增加而减小,当距离达到3.1 cm时,所测试的Ⅱ型的采集器对电能表的影响均消失。由此进一步验证了电能表被干扰的原因是由于采集器的漏磁导致。

3解决措施

通过以上分析可知:Ⅱ型采集器对电能表准确度的影响主要是由于内部变压器漏磁在锰铜采样电阻构成的闭合线圈产生感应电压造成的。因此可以通过如下改进措施,避免现场安装过程中Ⅱ型采集器对电能表的计量准确性造成的影响。

3.1优化Ⅱ型采集器的设计

3.1.1变压器的设计优化

(1)选用导磁性能更好的铁心材料,增加铁心对磁力线的束缚;通过改变变压器的铁心材料,其漏磁会得到明显的改善。

(2)由法拉第电磁感应定律,交变磁通可以在导磁材料中产生出感应电势,可以考虑在变压器的周围增加导磁材料做的封闭屏蔽外壳,将主要漏磁磁通束缚在屏蔽外壳内。非晶态合金作为在性能上优于传统材料的新型材料主要是利用磁旁路原理来引导场源所产生的电磁能流使它不进入空间防护区[5]。可以采用非晶态合金完成变压器的屏蔽。

(3)变压器安装方式的优化。将漏磁通较大的方向平行于采集器的长边安装,减少电能表位置获得的漏磁通;变压器尽量安装于电路板的中央,这样可以提高变压器与外壳的距离,减小漏磁。

选用3只Ⅱ型采集器,通过优化变压器的铁心材料、增加屏蔽、改变变压器安装方式等方案对Ⅱ型采集器进行优化,改进前后的Ⅱ型采集器六面的漏磁通大小如表2所示。表2对比数据可见,通过这3种方式的优化,改进后的Ⅱ型采集器对电能表的影响基本消失。

表2Ⅱ型采集器改进前的漏磁大小 mT

3.1.2改变采集器电源部分设计方案

Ⅱ型采集器的电源部分可以采用不使用硅钢降压变压器的电源设计方案方案,例如采用阻容式电源或开关电源的设计方案,从根本上避免变压器的漏磁。

3.2优化现场安装方式

现场安装过程中,避免采集器紧贴于电能表左侧安装。对于已设计好的表箱可以按照如下方式安装:采集器尽量安装于远离电能表的最左侧 (建议采集器与电能表相距的最小距离5 cm);若有条件,采集器安装于电能表的右侧。

3.3提高电能表的抗扰能力

提高电能表的对工频磁场的抗扰能力,可以从以下几个方面来改进:(1)减小锰铜采样回路导线构成的线圈面积。(2)锰铜采样回路,增加一个反向补偿方案,即针对文中式(4)中的Δu,通过锰铜的设计,增加一个-Δu进行抵消。(3)优化电能表印制电路板上电流采样回路的布线设计,避免线路板上走线形成封闭的等效线圈,在磁场作用下出现感应电动势。

4结束语

从Ⅱ型采集器的结构原理及锰铜采样电能表的工作原理出发,分析了Ⅱ型采集器对电能表计量准确度的影响原因,提出了Ⅱ采集器及电能表设计上的改进措施,并对Ⅱ型采集器的现场安装方式提供了参考。通过改进Ⅱ型采集器内部变压器的设计、优化变压器的安装方式,优化电能表内部的锰铜采样回路、将采集器安装于合适的位置等方式,可以消除Ⅱ型采集器对电能表的影响,进一步提高了用电信息采集系统建设的质量。

[1]麦克莱曼.变压器与电感器设计手册[M].龚绍文译.第3版.北京:中国电力出版社,2009.

[2]陈邓伟,韩金华.基于磁屏蔽原理的变压器漏磁研究与分析[J].技术与应用,2012(6):69-72.

[3]徐 晴,纪 峰,黄奇峰,等.变压器漏磁对锰铜采样电能表计量误差影响的研究[J],电测与仪表,2012(8):66-70.

[4]肖 迁.基于分流式电流传感器的三相智能电能表设计[D].长沙:湖南大学硕士学位论文.2011.

[5]冯 猛,张羊换.非晶态合金在电磁屏蔽领域中的应用现状[J].金属功能材料,2005,12(3):26-30.