宣钢高炉区域能源介质管网优化运行的实践

田历

(河北钢铁集团宣钢公司机动处,河北宣化075100)

综合

宣钢高炉区域能源介质管网优化运行的实践

田历

(河北钢铁集团宣钢公司机动处,河北宣化075100)

主要针对高炉能源介质管网存在的不足进行详细的阐述,并进行了完善与改造,使高炉节能收到了较好的效果并保证了高炉的高效稳定运行。

空气;水;节能降耗;电效

1 宣钢能源介质管网的现状

宣钢现有5座高炉,其中2500 m3高炉2座,分别是1#、2#高炉,能源介质管网基本相连;4#高炉1800 m3高炉一座,3#高炉2000 m3高炉,此两座高炉毗邻,在能源介质管网的布置上很多相关或者相连,5#高炉450 m3高炉,管网独立。其中3#高炉投产于1989年12月,经历过1998年、2003年2次大修,2010年3月开始第三次大修,计划扩容到2000 m3,新建和旧有外围能源介质管网需要进行切改优化。4#高炉2011年9月停炉进行中修,能源介质管网需要进行必要的综合改造。同时由于公司低成本战略的实施,对于利用率低的站网需要进行切并以提高利用效率,减少不必要的效率损失,所以需要从根本上采取运行和改造优化措施,保证炼铁厂高炉区能源介质管网的安全高效运行。

2 优化改造的必要性分析

(1)高炉生产时宣钢能源消耗大户,是公司生产的主力军和节能降耗的主力军,外围能源介质系统是关系到生铁成本的关键因素,关系到高炉和外围设备稳定顺行和公司低成本战略的实施效果。

(2)管网运行多年,积累了一些隐患和问题,一旦发生泄漏等事故直接关系到高炉安全和人身安全,是安全生产的需要。

(3)节水和提高综合利用效果是目前节能的主要措施,是降低消耗和提高效率的需要。

(4)外围管网是为各系统提供能源介质和动力资源的关键设备,是提高设备运行的稳定性的关键,是保证高炉强化冶炼和长周期稳定顺行的要求。

综合考虑以上因素,必须对高炉外围能源介质管网系统进行完善改造和创新,以满足高炉的要求.

3 完善改造和优化运行的实践

3.1 总体思路

针对外围管网的不同生产性质进行有特点的优化运行和完善改造,采取有效措施保证系统可靠运行。贯彻修、替、改、创的原则,克服惯性思维,完善能源介质系统保产能力,并充分利用旧有设备和成熟的技术,通过完善改造和创新设计理念真正实现高炉长周期稳定和节能降耗。1#、2#高炉属于新建高炉,能源介质管网基本完善,3#、4#高炉均面临大修和中修,能源介质管网有一定的优化空间,所以主要对3#、4#高炉进行优化改造,同时兼顾其他高炉。

3.2 空压机并网改造

3#、4#高炉均设独立的空压机站,且相互毗邻;3#高炉原设计两个空压机站,分别是高炉空压机站和仪表空压机站,供高炉炉前开眼机、摆动铁钩和其他气动设备用压缩空气以及仪表执行机构和动力厂软水站用风。4#高炉设独立的空压机站,为喷煤和4#高炉各用风点供风,各用风点使用情况不一,造成4#高炉用风富裕而3#高炉用风紧张,借3#高炉大修时机,拆除3#高炉空压机站,把部分效率高的螺杆空压机移动并入4#高炉空压机站,实现集中供风,提高空压机运行效率,并淘汰故障率高和运行效率低的空压机,保证了高炉用风和效率提高。

3.3 水系统节能改造

(1)4#高炉空压机站水系统改造,由于空压机站由原来的5台空压机增加到9台空压机,原水系统不能满足需要并且原水系统采自3#高炉,在3#高炉计划检修停水时需要使用地下新水进行冷却,而且3#高炉面临大修,需要进行改造结合现场地下管网的布置情况,空压机房南侧为4#高炉循环水C2泵组的供回水管路,根据4#高炉C2泵组的能力和水量平衡计算。把该泵组的水直接引入空压机进行冷却,节约因为检修补充新水和关联影响,又使C2泵组满负荷工作,节约了电能和水。利用平时机会铺设管路,计划检修时与主管道沟通,逐步关闭3#高炉供过的冷却水和开启4#高炉循环水泵站的冷却水,实现安全切改,改造后C2泵组达到满负荷运行,降低了无功功率。

(2)3#高炉喷煤站,供料槽下、空压机水系统改造,原设计设独立的水泵站为空压机和喷煤供水,需要补充新水进行喷淋冷却等,而循环水泵站C泵组却不能满负荷工作改造为由循环水直接铺设管路的循环冷却以提高水泵的运行效率。

(3)4炉冲渣补水原为3#高炉工业水管路和循环水C2泵组,但是循环水为动力厂脱泥间补水管路等水泵由于使用量小存在经常溢流,每天溢流200 t以上,需要治理溢流把这部分水充分利用。针对溢流问题把这部分溢流水引入循环水水冲渣补水管中作为水冲渣补水,每天可减少溢流200 t。

(4)4#炉高炉熔渣处理由于粒化效果不理想,管路腐蚀漏水等经常出现结块等现象,故障频繁,造成设备损坏严重和浪费水资源等,采用制作分水包和更新管路、粒化头后移更新等解决了水耗高的问题。

3.4 对采暖蒸汽管道进行了优化

1#高炉从3#高炉区域引蒸汽管路满足冲渣采暖需要,存在管路长、保温不完善措施,所以在1#高炉区域采用临时接点进行改造,缩短了管路2000 m,有效提高了蒸汽运行效率。

3#高炉避开施工区域并为施工区域预留接入点,对供料车间原来使用冲渣水采暖的采暖用户采用75 t/h锅炉采暖水改造,保证了冬季正常采暖和节约冲渣水消耗,对煤气防护站、空压机、喷煤进行汽改水,充分利用3炉区75 t循环水进行采暖,节约蒸汽。4炉区在排气全部安装截止阀,把蒸汽使用量调到最小,保证采暖和节约蒸汽。每周检查跑冒滴漏不少于2次,保证执行效果。

3#高炉投产后在弯道和爬坡地段设置了工艺排气,这部分气体排放冬天全部浪费,根据现场条件,把工艺排气进行回收,分别用于喷煤、槽下、机车待命房采暖和部分料仓保温蒸汽,节约了大量的蒸汽资源。

3.5 氮气和氧气系统改造

在气体厂院内部进行氧气管路切改,把供应的氧气各个高炉彻底分开,3#高炉氮气由4#高炉喷煤厂房处引出。2010年2月,3#高炉大修需要占用原煤气加压站位置建设干式除尘,高炉需要生产到2010年10月,炉顶气密箱和二均需要合适的气体来冷却和均压,按照首钢院设计,需要在2月计划检修3天更换水冷气密箱,仅使用8个月就需要拆除,所以必须进行改造解决备件浪费问题。经过现场研究提出煤气改氮气的方案,为了满足炼铁工艺,使系统的运行符合工况,需要重新铺设氮气管路满足炉顶氮气要求,并在喷煤和炉顶设氮气减压阀,满足二均和气密箱氮气需要,从而彻底拆除煤气加压站为3#高炉大修赢得时间.并优化3、4炉供气管道,在备用管路上安装氮气减压和调节阀,便于一个发生故障可以及时切换,并把控制分别分开,保证一个高炉发生故障不影响另一个高炉的正常运行。

3.6 焦炉煤气管路

由于运行多年,在一些拐弯处容易造成焦油等堆积堵塞管路,在采用高压清洗的同时,对于管路拐弯处采用增加旁通的方法进行改进,并对此处进行伴热保温。

3.7 高炉煤气管路

由于积水容易造成冬季冻管路,在容易积水的地方增加脱水器进行优化,保证管路畅通。

对1#、2#高炉区域管网进行优化,使南网和北网相互连通,解决了煤气资源几座高炉共享的难题。

4 管网优化改造的实施及效果

4.1 进行集中管理

提高空压机、水泵等机械运行效率和电网利用效率,以及变压器的负荷率,降低不必要的消耗。

4.1.1把相互毗邻的空压机站进行合并改造,淘汰高耗能的空压机,在全公司率先进行集中管理,提高效率,主要进行了以下改造:(1)把原8炉空压机站的60M3螺杆空压机两台车和40M3螺杆空压机两台车移到4炉空压机站,并把配电柜进行相应的改造和增容,预留3、4炉变电两段控制回路和水系统预留回路。(2)连接相应的管路进行互通改造,保证两座高炉的用风。(3)新建两台空压机保证3#高炉喷煤用风,相应的电气和水系统进行切改并行和增容。

4.1.2对零散的水系统用户采用各个高炉集中地循环水泵站进行供水,淘汰分散的水泵房和直接采用地下水的冷却方式,主要进行了4炉空压机水改造、3炉喷煤空压机和供料水泵房改造、引风机、主抽风机、中速磨水改造和4炉冲渣补水水源改造等,采用以循环重复应用代替一次性外排水,铺设集中泵房的管路,把分设的水泵站淘汰,从而节约用水和提高水泵利用效率。节约用水,并进行了用电优化,提高变电站变压器的负荷率,便于集中管理和操作优化。节水效果明显。

4.2 根据各自不同的特点进行分开设置和管理,便于避免相互影响

(1)在气体厂院内部进行氧气管路切改,把供应的氧气各个高炉彻底分开单独调节供应。

(2)3#高炉氮气原来与中型高炉氮气共同引自气体厂低压氮气管网,由于改造后的氮气量和压力无法满足需要,经过测算决定由4#高炉喷煤厂房处引出,采取带压开孔的方式在官网上安装阀门和减压装置,3#高炉炉顶氮气改造经过现场研究提出煤气改氮气的方案,为了满足炼铁工艺,使系统的运行符合工况,需要重新铺设氮气管路满足炉顶氮气要求,并在喷煤和炉顶设氮气减压阀,满足二均和气密箱氮气需要,从而彻底拆除煤气加压站为3#高炉大修赢得时间。

(3)优化供气管道。在备用管路上安装减压阀和调节阀,控制系统分设控制。

4.3 对蒸汽管道进行了优化

主要措施能使用廉价的水暖的,坚决不采用汽暖,并充分考虑避开施工区域并为施工区域预留接入点,对供料车间采暖采用75 t锅炉采暖水改造,保证了冬季正常采暖和节约冲渣水消耗,对煤气防护站、空压机、喷煤进行汽改水,充分利用8炉区75 t循环水进行采暖,节约蒸汽。

4.4 煤气管网

采用高压清洗和带压开孔等方式疏通、增加旁通和重新确定最低点安装脱水器,并优化管路布置和走向,保证合理美观安全。

4.5 实施效果

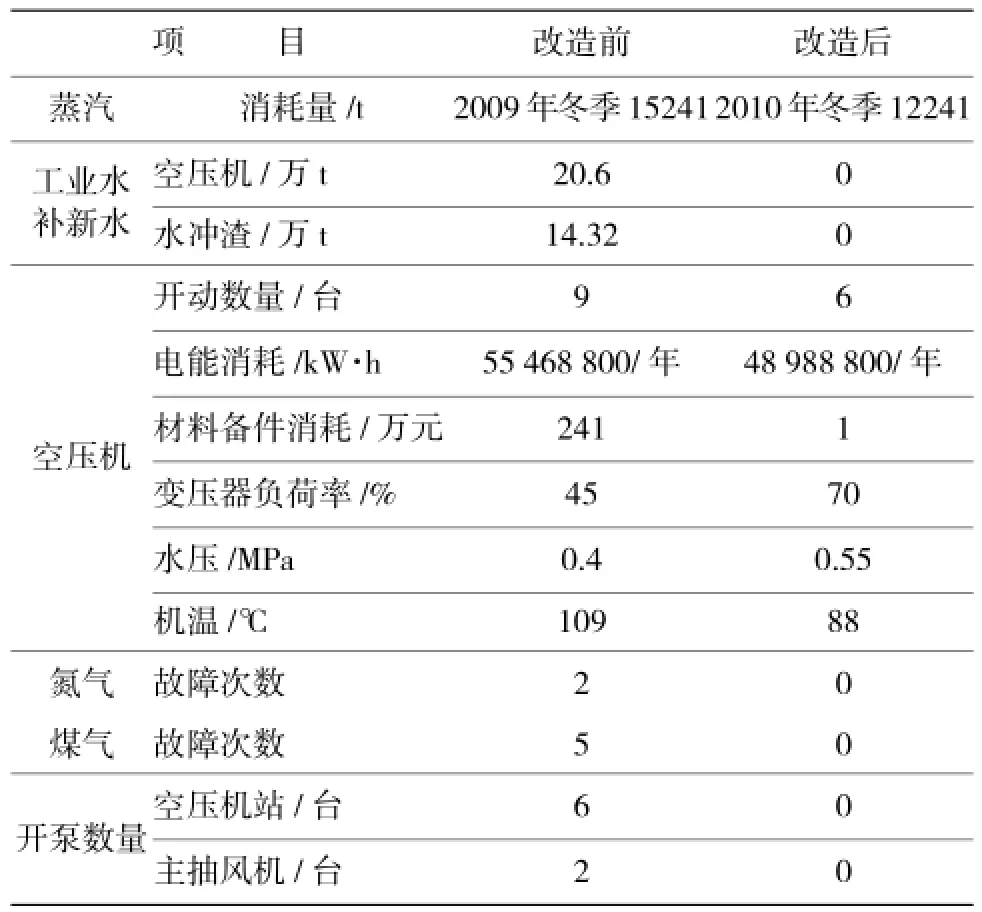

2010年1月开始到2010年8月结束,改造后收到了良好的效果,表1列出了能源介质管网优化改造前后的对比。

表1 能源介质管网优化改造前后的对比

由表1可知:

(1)改造后保证了大片区域职工的采暖需要,同时节约蒸汽消耗,一个冬季可节约3000 t蒸汽。

(2)高炉空压机水系统改造后每天可节约新水1500 t,年可节约补充新水20.6万t,解决水冲渣溢流和泄漏。改造后可降低溢流损失14.32万t,合计可减少补充新水34.92万t,同时有利于环境改善。相对于使用地下水的水压提高,冷却能力得到相应的提高,机温显著降低,有利于设备良好运行。同时循环水泵组在改造后无功消耗降低25%,提高了电效。

(3)空压机并网后可减少3台空压机的运行和维护,可有效节约材料备件费和降低用电、用水等消耗。并进行了用电优化,提高变电站变压器的负荷率,便于集中管理和操作优化。

(4)煤气管网改造后可有效防止堵塞和冻害而影响高炉生产的故障。

(5)氮气管网改造有效防止了突然停氮气的故障,对于喷煤和高炉气密箱的保护有很好的效果。

(6)改造后分散的水泵房撤销,停开泵数量达到8台,包括空冷器等电机减少额定功率800 kW,有效地节约了备件材料等维护费用。

管网优化改造后提高了管网的运行效率。

5 结束语

通过上述改造,在节能工作上取得了较好的效果。节约蒸汽消耗,节约新水、提高了电效。有效节约材料备件费和降低用电、用水等消耗、提高变电站变压器的负荷率,提高了管网的运行效率。

(1)在全公司范围内率先进行优化整合、提高运行效率的模式,空压机并网提高运行效率、供水集中提高水泵运行效率、提高变电站变压器的负荷率、提高电效率均在公司属于领先地位。

(2)对外围管网运行模式进行优化并针对性的进行了改造和重新设计。

(3)空压机管网实现了合并,淘汰落后的空压机,保证集中供风和提高效率。

(4)采用新思路解决循环水替代一次性外排水的方案。

(5)由集中的水泵站供水替代分散的补水和供水,保证集中供水和提高水泵利用效率和节水。

(6)进行了用电优化,提高变电站变压器的负荷率,便于集中管理和操作优化。

Practice of Optimal Operation of Energy Medium Pipe Network in Blast Furnace Area

TIAN Li(Section of Machinery and Power,Xuanhua Iron&Steel Co.,Hebei Iron&Steel Group,Xuanhua,Hebei 075100,China)

The shortcomings in the energy medium pipe network of blast furnace of Xuanhua Iron&Steel Co are described in detail.The energy medium pipe network is reconstructed,which has achieved better energy saving effect of blast furnace and ensured efficient and stable operation of blast furnace.

air;water;energy saving and consumption reducing;power effect

TK018

B

1006-6764(2013)07-0086-03

2012-08-08

田历(1971-),女,1997年毕业于河北冶金职工大学冶金机械专业,工程师,现从事煤气设施的维护与检修工作。