混凝土泵泵送系统液压冲击的主动控制方法研究

曹中一, 秦玉彬, 吴万荣

(中南大学 机 电工程学院,湖南 长 沙 410083)

0 引 言

混凝土泵作为一种现代化施工设备,以泵送效率高、施工安全可靠、应用范围广及劳动强度低等优点得到了广泛使用[1]。应用于混凝土泵的液压系统有闭式液压系统与开式液压系统2种,开式液压系统具有低成本、结构简单及散热性好等优点,但其存在着比闭式液压系统更为严重的液压冲击,而液压冲击会降低混凝土泵的泵送特性,产生较大的震动和噪声,缩短泵的使用寿命。所以,如何解决好开式系统的液压冲击问题就成为混凝土泵开式液压系统的一项关键技术。随着液压技术的不断发展,开式系统也将更加广泛地应用于混凝土泵液压系统。

本文针对混凝土泵的开式液压系统的冲击问题,提出了一种主动控制液压冲击的方法,在理论分析的基础上进行了建模仿真分析。

1 混凝土泵液压系统工作原理

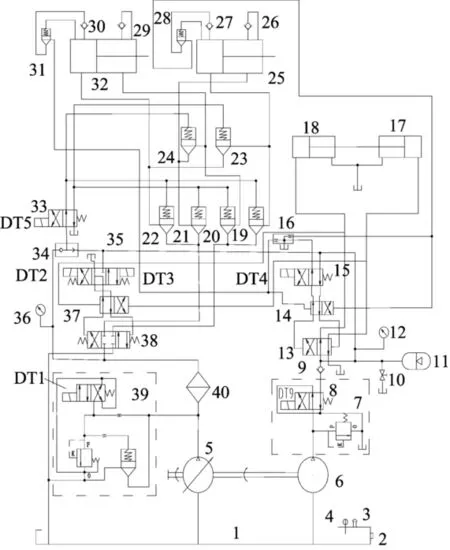

本文以三一重工的小排量泵送系统做为研究对象,液压系统原理如图1所示。主泵采用力士乐A11VLO恒功率变量泵,其泵送系统主油路由主油泵5、电磁溢流阀7、高压过滤器10、主四通阀14、主油缸26组成。

主油泵5的液压油经过主四通阀38,通过插装阀进入到泵送主油缸25、32,完成正泵泵送的前半个循环,摆动油缸摆动完毕,控制油使二位四通阀37换向,开始正泵的后半个循环,实现油缸的往复运动,从而完成混凝土泵的泵送过程,电磁换向阀15、33控制插装阀以控制油腔的油,从而实现混凝土泵泵送系统的高低压转换[2]。

图1 小排量泵送液压系统原理图

2 液压冲击与泵送负载特性分析

2.1 液压冲击分析

在液压系统中,由于管道中阀门的开关,管内液体压力发生急剧升降的波动过程称为液压冲击[3]。而对液压系统产生危害的液压冲击,主要有阀门突然开启关闭引起的直接液压冲击及负载组件惯性力引起的液压冲击。

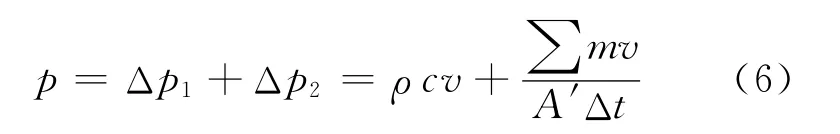

(1)直接液压冲击的最大冲击压力计算。当阀门突然关闭时,管路中流动的液压油的动能瞬间转化为压力能,从而产生液压冲击。根据能量转化和守恒定律,液压油的动能转化成液压油的弹性能,即

由此得到直接液压冲击的最大冲击压力值,即

其中,Δp1为液压冲击的最大压力;ρ为液压油密度;A、l为管道横截面积与长度;K′为液压油的等效体积模量;v为管道中液压油的流速;c为冲击波在管中的传播速度,即

流速为:

其中,q为液压油的流速;V为泵的排量;n为泵的转速;A为管道截面积。

由此可以看出,如果在换向阀换向时减小泵的排量V,就可以减小流速v,从而可以减小液压冲击的冲击压力。

2.2 混凝土泵送负载特性分析

混凝土在输送管道中的流动可以看成是“柱塞流”,在开始运动时,混凝土与管壁间的摩擦力相当于与输送管道间的黏着力,开始运动后,摩擦阻力与流速呈线性关系,此时混凝土的流动处于层流状态。文献[4]通过大量实验提出了摩擦阻力的数学表达式,即

其中,K为液压油的体积弹性模量;E为管壁材料的弹性模量;d为管道内径;σ为管道厚度。

通过分析可以看出,除了液压油的流速,其他量都是可以确定的,即直接液压冲击的最大冲击压力值Δp1为速度v的线性函数。

(2)负载惯性力引起的液压冲击压力计算。设部件总质量为∑m,减速的时间为Δt,速度变化量为Δv,在此处假设速度变化终量为0,则Δv=v,根据能量守恒定律可得系统中的冲击压力为:

由(4)式推导得:

其中,A′为缸的有效作用面积。

通过分析,可以得到换向时产生液压冲击的冲击压力值,即

其中,f为混凝土与管道内壁之间的摩擦阻力;K1为混凝土与管道的黏着应力强度;K2为与混凝土流速有关的阻力系数;v为管道内混凝土流速;S为混凝土坍落度[4-5]。

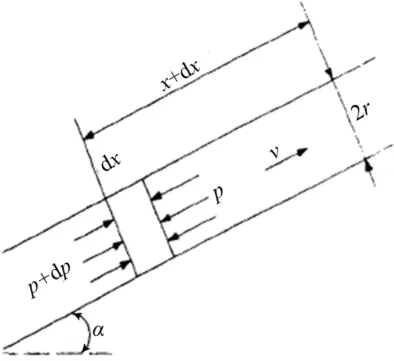

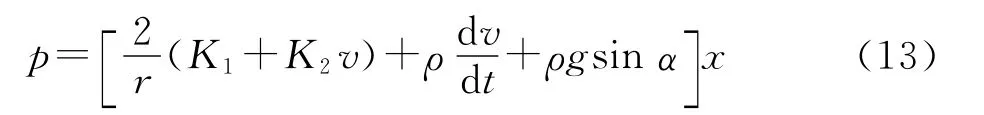

对输送管中的混凝土受力分析如图2所示,输送管道内径直径为2r,混凝土在管道中的流速为v,距离端口为x处的管内压力为p,距离端口x+dx处为p+Δp,输送管道与水平面的夹角为α,假设端口压力为0[6-7]。

图2 混凝土在管道中流动的受力分析图

通过受力分析可以得到沿轴线方向上力的平衡方程,即

将(8)式带入(11)式整理,得

对两边积分得:

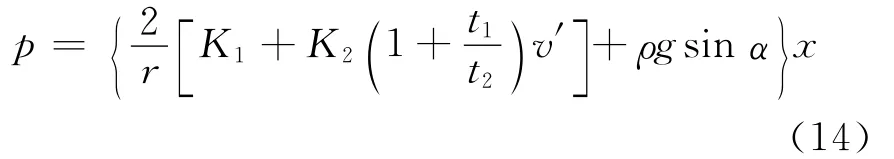

通过对混凝土在管路中流动时的脉动分析,引入平均流动速度的概念[6],可将(6)式改写成:

其中,p为泵送压力;r为输送管半径;v′为混凝土在管道中流动的平均流速;ρ为混凝土的密度;g为重力加速度;t1为活塞泵送的时间;t2为分配阀的换向时间;x为输送管等效长度。

假定混凝土不可压缩,可以得到混凝土流动的速度v与平均速度v′的关系为:

其中,D1为输送缸直径;D2为输送管路直径。将(15)式代入(14)式,可得:

可得负载力为:

其中,F为负载力;A为负载作用面积。

3 系统的建模与仿真分析

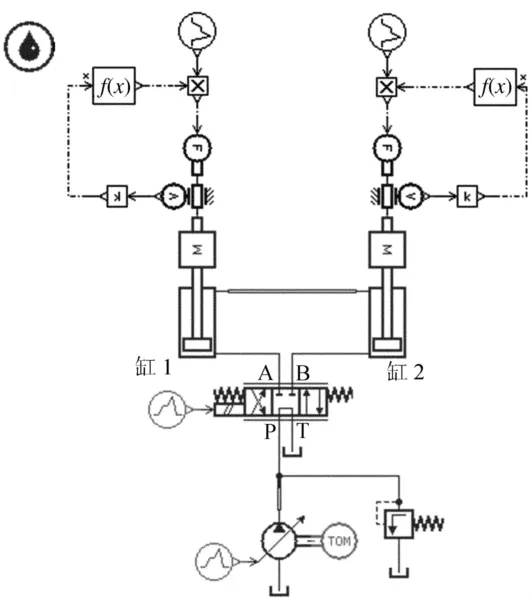

利用AMESim仿真软件[8],对主泵送系统的简化模型进行建模,如图3所示。

图3 泵送系统建模图

在AMESim软件的模式中,根据实际需求对各个元器件选择合适的子模型。在参数模式中对各个参数进行设置,主油缸直径为140mm,活塞杆直径为100mm,行程为2mm,发动机转速为1 800r/min,溢流阀设定压力为35MPa。在运行模式中运行,得到仿真曲线,如图4~图7所示。

由图4可以看出,泵开始工作后,泵出口压力经过大约0.5s达到14MPa,有些小的波动,然后保持稳定,这是由于泵送油缸在刚接触负载时有些波动,然后进入平稳泵送过程。在换向时,可见明显的液压冲击,冲击压力达到溢流阀的溢流压力35MPa时溢流。

由图5可知,在0~4s缸1活塞位移由0逐渐增加到2m,缸2活塞位移从2m逐渐减小到0,然后等待换向,进行相反的运动,如此泵送油缸完成往复运动,实现混凝土的泵送。

从图6中可以看出,在泵送开始阶段泵送油缸处于加速阶段,期间伴随着速度震荡,这是因为泵送油缸突然接触负载所致。接着以0.5m/s的速度进行匀速运动,然后进入减速阶段,最后反向运动重复相同的过程。在换向的时候,可以看到速度有很大的波动。

图4 泵出口压力曲线

图5 混凝土泵活塞位移曲线

图6 混凝土泵泵送油缸活塞运行速度曲线

图7 泵送油缸无杆腔压力曲线

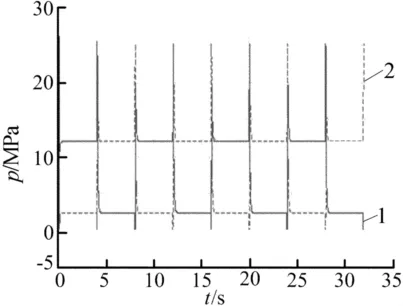

从图7可以看出,在泵送换向时,泵送油缸产生较大的液压冲击,其他阶段无杆腔压力稳定在12MPa。在换向阀换向时主动减小泵的排量,然后进行仿真,可以得到图8、图9所示仿真曲线。

由图8可以看出,当换向阀换向时,通过主动减小泵的排量可以大幅度地减小液压冲击。由图9可以看出,在换向时主动减小泵的排量,可以减小泵送油缸活塞运动速度的波动,从而减小冲击。

图8 无杆腔压力对比曲线

图9 缸1活塞速度对比曲线

4 实验研究

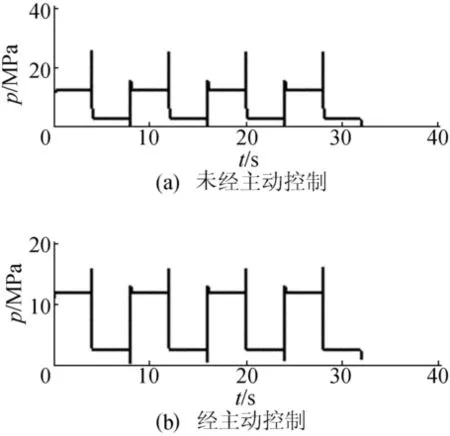

实验样机采用三一重工的小排量泵,如图10所示,利用labVIEW数据采集系统进行数据采集与分析,由于缸1与缸2的工作状态相同,所以在试验中只采集缸1的数据,如图11、图12所示。

图10 实验样机

图11 泵出口压力实验曲线

图12 缸1无杆腔压力实验对比曲线

由图11可以看出,在换向阀换向时泵出口会产生很大的液压冲击,达到溢流阀溢流压力溢流。由图12可以看出,经过主动控制泵排量的方法可以有效地减小换向阀换向时所产生的液压冲击。通过实验可以验证前面的理论分析与计算机仿真分析的正确性。

5 结束语

通过对泵送系统进行理论分析,利用AMES-im仿真软件进行建模仿真分析,可知在泵送系统工作时,换向阀的换向会伴随着很大的液压冲击,对整个系统有较大的危害。而在换向阀换向时,通过主动减小泵的排量,可以有效地减小液压冲击,对泵送液压系统的改善起到一定的作用。

[1] 彭秀英.混凝土泵开式液压系统液压冲击分析与对策[J].液动与气动,2003(11):12-14.

[2] 章宏甲,黄 谊.液压传动[M].北京:机械工业出版社,2000:10-100.

[3] Morinage S.Pumpability of concrete and pumping pressure in pipelines[C]//Fresh Concrete:Important Properties and Their Measurement,Proceedings of a RILEM Seminar,Leeds,1973:1-39.

[4] 余成行,师卫科.泵送混凝土技术与超高泵送混凝土技术[J].商品混凝土,2011(10):29-34.

[5] 杨晓乾.水泥混凝土泵车液压系统冲击与仿真研究[D].西安:长安大学,2003.

[6] 闫占辉,王春波.混凝土泵液压系统的改造[J].液压与气动,2010(4):72-74.

[7] 吴万荣,梁向京.水平管道中工业浆体堆积速度的确定[J].合肥工业大学学报:自然科学版,2012,35(6):721-724.

[8] 付永领,祁晓野.AMESim系统建模和仿真:从入门到精通[M].北京:北京航空航天大学出版社,2009:50-200.