基于ANSYS正方形宠物料挤出膨化成形过程的模拟计算

■谢剑波 徐晶晶 李秀刚 窦伟标

(江苏牧羊集团,江苏扬州 225127)

宠物食品工业目前处于快速发展阶段,目前宠物食品工业已经成为食品工业中的一个重要组成部分。有资料显示中国国内的宠物数量从1999年至2007年之间增加了500%。从2002年至2010年间宠物饲料加工业工程项目增长率为15%~20%。

目前宠物料一般分为普通圆状产品和普通异形产品。普通圆状产品一般使用圆孔模板生产,模板设计同普通水产模板;普通异形宠物食品是相对于普通圆状宠物食品而言,常见的有三角型、正方形、十字型、心型、骨头型、鱼型、梅花型、雪花型、腰果型、星型等,是一种使用异形模板加工的普通产品。对于异形产品来说,物料在加工过程中通过异形孔时,物料在每个方位的流速和膨胀系数是不一致的,故异形模板的设计与普通圆孔模板相比有着一定的难度。往往根据目标产品尺寸等比例设计的模孔形状不能得到最终的目标产品。所以对没有经验的生产人员来说新开发一种异形产品需要一个摸索过程。往往在这过程中,不仅浪费很多的物料和精力,更重要的是浪费时间。

近年来,越来越多的研究人员将计算流体动力学(CFD)软件用于挤出成型口模的数值模拟,ANSYS就是其中常用的CFD模拟软件之一。该软件现在集成了当下流行的聚合物流体分析软件Polyflow,配合ANSYS强大的网格划分功能,采用有限元法主要针对黏性和黏弹性流体进行流动问题的模拟。Polyflow用于挤出膨化模板设计的模拟主要有两种方法:①对于给定模板开孔尺寸,可以利用Polyflow extrusion来分析不同工艺条件下制品的挤出产品形状,由此来确定最佳工艺条件下制品的膨胀系数;②根据制品的形状,利用Polyflow的inverse extrusion功能来设计膨化模板。所谓逆向挤出是指在模板设计中,为了得到已知所需挤出制品的形状,来预测设计口模的形状。本文通过运用Polyflow逆向挤出在膨化正方形宠物料的异型模板设计中的应用,希望能达到一个抛砖引玉的作用,为宠物异型模板设计提供参考。

图1 ANSYS polyflow基本步骤

1 制品介绍(Geometry、Mesh)

图2为正方型宠物料的断面形状,材料选用中等油脂膨化料。将该形状比较简单,直接在ANSYS建立几何模型并对其进行网格划分。在本例中,由于形状的对称性,选取模型的1/4作为计算域进行模拟。

图2 正方型宠物料制品断面形状

2 任务设置(Setup)

2.1 任务分析

该正方形宠物料制品选用中等油脂膨化料,由于熔体流动状态的复杂性,因此难以精确描述其流动行为,现做如下简化和假设:

①流体为黏性不可压缩流体,稳定层流;

②压力在横截面上的梯度为零;

③由于熔体的高黏性,其重力相对于黏性力很小,故忽略不计;

④流场为等温场,且熔体密度、导热系数与比热容均恒定。

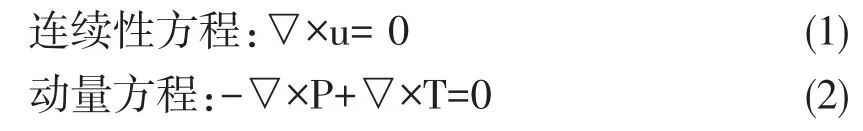

在以上假设条件下,可以得到描述聚合物熔体流动的控制方程和动量方程,如式(1)、(2)所示。

式中:u——速度矢量,▽——哈密顿算子,P——流体静压力,T——偏应力张量。

幂律模型通常用来描述高剪切速率聚合物流体,因此文章采用幂律本构模型Power模型:η=k(λy)n-1,其中,η为黏度,k为黏度系数,λ为松弛时间,y为剪切速率,n为非牛顿指数。

渐变模型应用于流动参数导致非线性而存在收敛问题的模型,它通过一种连续设置功能使得流动参数从一个初值向满意的值逐渐接近。逆向挤出功能中,因为设置口模壁面的滑动边界条件时,动态方程引入的非线性使得模拟过程难以收敛,所以要对滑动系数采用渐变法,以促使模拟过程的收敛。故采用三维渐变有限元模型。

2.2 条件设定

2.2.1 任务类型的选择

POLYDATA子任务模型包括Generalised Newtonian isothermal flow problem、Heat conduction problem、Darcy isothermal flow problem、Potential problem等。本文主要分析广义牛顿流体,因而采用等温广义牛顿流动模型。

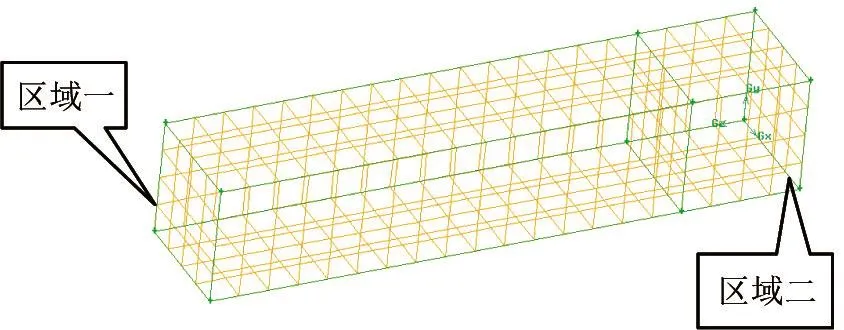

2.2.2 任务区域设定

对自由表面和口模滑动壁面分别应用重新生成网格技术,以实现对口模形状的精确描述,将计算区域分成两个子区域,即口模内存在滑动壁面的流体区域1和口模外存在自由表面的挤出物区域2,计算区域如图3所示。

2.2.3 材料参数设定

常用的材料参数包括黏度对剪切速率和温度的依赖关系、多孔介质和流动黏度、微分和积分黏弹性模型、密度、惯性项、热膨胀系数、热传导、单位质量热容、黏性发热、重力和平均温度等。

图3 计算区域的选定

本文采用黏度对剪切速率依赖性模型(幂律本构模型),设定黏度系数为10 PaS,松弛时间为0.2 S,非牛顿数物为0 5。

2.2.4 边界条件设置

常用的边界类型包括接触面、施加法向速度和切向速度、施加法向力和切向力、施加法向力和切向速度、施加法向速度和切向力、滑动边界、对称面、流动入口、流动出口、自由表面、施加体积力、施加迪卡尔速度等。本文的边界条件如图4所示,其中:

边界1:流动入口。流动为完全发展的,设体积流速Q=50 cm/s(真实流速的1/4)。

边界2:对称面。

边界3:对称面。

边界4:流动出口。

边界5:口模外的自由表面。

边界6:口模壁面。

图4 边界条件设置

2.2.5 重新生成网格设置

重新生成网格技术适用于存在自由表面或移动界面的问题。网格的一部分会因为自由表面或移动界面位置的变化而受到影响。这项技术的功能是根据边界各点位置的变化重新定义内部的点。逆向挤出模拟中网格重置技术的应用是一个至关重要的环节。与普通3D挤出成型不同,逆向挤出问题中,需要网格重置的区域有两个。本例模型中存在自由表面,模拟任务为逆向挤出问题,靠近出口区域的口模壁面位置是变化的,需要将其设为动态壁面,因此需要对这两部分施行网格重置技术,并且均采用针对挤出成型的三维优化(optimesh.3D)网格重置技术。

2.2.6 选择输出格式

保存退出后运行CFD-POST求解计算。

3 分析计算(Solution)及结果查看(Results)

运行Solution模块,自动生成计算结果。

运行Results后处理模块CFD-POST来显示Polyflow计算生成的分析结果。

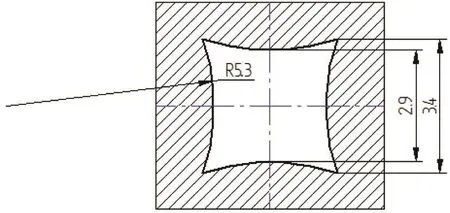

口模设计结果如图5所示。Polyflow的计算为口模设计提供了补偿效应工具。在口模中央区域,流体容易流动,挤出物体将发生挤出膨胀现象,Polyflow根据已知的制品形状使所设计的模具收缩。结果文件中包含了在渐变计算过程中挤出口模修改后的形状,将分析生成的结果文件导入pro/E中根据计算预测的数据来设计口模形状,从而得到合理的口模三维图,其二维截面如图6所示。

图5 口模设计结果

图6 口模二维截面

4 结语

在挤出成型的口模设计中,当给出所需制品的形状后,要预先设计口模形状,这时需要运用逆向挤出功能。本文以一种正方型产品为例,详细介绍了在口模设计中Polyflow逆向挤出功能的模拟分析流程。

图7 实际生产的制品

口模逆向挤出设计运用熔体流变学及计算流体力学为口模设计中的挤出膨胀提供了补偿效应,并利用Polyflow的重新生成网格的功能和渐变法对制品自由表面和口模内的固定部分及自适应部分进行设定,对其进行反复迭代计算,对口模形状和尺寸进行数值预测。利用该软件可以减少凭经验修模的次数,缩短开发周期,降低成本。并且可以对不同油脂含量下的口模进行反复求解计算,提高不同工艺配方条件下的口模开发成功率。