全钒液流电池技术最新研究进展

张华民,王晓丽

(1 大连融科储能技术发展有限公司,辽宁 大连 116025;2 中国科学院大连化学物理研究所,辽宁 大连 116023)

节约化石能源,提高化石能源利用效率,实现节能减排以及大规模利用可再生能源,实现能源多样化已成为世界各国能源安全和经济可持续发展的重要战略。风能、太阳能等可再生能源发电具有明显的不连续、不稳定和不可控的非稳态特征,大规模可再生能源发电并网将对电网的安全、可靠、高效运行带来严重风险。配套高效储能系统可调整发电与供电之间的时差矛盾,减少自然条件影响,保证可再生能源发电和供电的连续性和稳定性。另外,储能能够从时间和空间上有效地隔离电能的生产和 使用,能够改变传统电力系统对电能的生产、输送、使用同步进行的模式。因此,储能装置是智能电网和分布式供能网络中的关键设备,通过储能系统可以实现负荷平衡,提高发电效率和用电灵活性,从而提高电能的利用效率。

美国、日本及欧洲的工业发达国家都制订了相应的电池储能技术发展规划,并斥巨资支持化学储能电池新材料、新技术的研究开发和工程应用示范验证[1]。最近,日本政府决定启动能源特别追加预算,针对间歇式电源接入、电网调峰、分布式供电领域用储能在2013年度就投入286 亿日元(约3.6亿美元),实施大规模储能电池技术应用示范验证项目。

推进太阳能、风能等可再生能源发电技术的普及应用,建立包括高效储能技术在内的智能电网,提高对可再生能源发电的接纳能力和能源利用效率是解决我国能源安全、实现节能减排目标的重要途径,是国民经济可持续发展的重大需求。我国对储能技术的研究开发远远落后于风能、太阳能发电技术的发展,因此,加快储能技术开发并引领和带动储能产业发展意义重大。

全钒液流电池是一种高效的电化学储能装置。含有活性物质——钒离子的电解液是电能存储介质,存储在电池外部储罐中。钒电解质溶液通过循环系统进入电堆,在电极表面发生氧化还原反应。放电时,电池正负极电势差降低,化学能转化为电能;充电时,电池正负极电势差升高,电能转化为化学能,从而实现了电能的存储与释放。在包括抽水储能、压缩空气储能、钠硫电池、锂离子电池、铅酸电池等各种规模储能技术领域中,全钒液流电池因其安全性高、使用寿命长、可实时直接监测其充放电状态等特点,已成为规模储能技术领域的首选储能设备之一。最近,日本住友电工公司发布了该公司全钒液流电池产业化规划,预计该公司2020年全钒液流电池的销售额将达到1000 亿日元[2](按目前外汇牌价,约75亿元人民币)。

通过近10 余年的研究开发和示范应用,国内外全钒液流电池技术水平得到显著提高,并积累了丰富的工程经验,但要实现大规模产业化,仍面临着来自技术、成本、产业政策等方面的挑战。本文将着重从技术角度分析影响全钒液流电池性能的关键科学技术问题,梳理其主要技术发展方向;另外,重点总结了中国科学院大连化学物理研究所(简称大连化物所)和大连融科储能技术发展有限公司(简称大连融科公司)合作团队在电堆、电池系统和应用示范方面的最新进展。

1 全钒液流电池的关键科学技术问题

根据国内外全钒液流电池研究结果和工程化开发经验,大连化物所和融科储能团队产、学、研紧密合作,针对全钒液流电池技术主要存在的如下四方面问题开展攻关,并取得了一系列重大突破,推进了产业化进程。

(1)全钒液流电池的能量密度偏低,约为25 W·h/L,比能量约为15~25 W·h/kg,同等规模全钒液流电池的体积和重量较大,因此,全钒液流电池更适于固定式的,对空间、承重要求不是很严格的应用场合。所以,液流电池适用于可再生能源发电的平滑稳定输出、计划发电、电网削峰填谷等固定储能应用领域,不适用于电动汽车等移动式动力电池应用领域。

(2)钒迁移与水扩散造成的物流失衡及容量衰减。目前的全钒液流储能电池系统运行一段时间后就会出现电极一侧钒离子浓度升高和电解液体积增大,另一极相应减少的现象。究其主要原因是现在所用的离子膜的选择性差所致,即钒离子在浓度场和电场等作用下能够渗透通过离子交换膜到达电极另一侧,由此将导致电池自放电、降低库仑效率;同时水分子在渗透压作用下或以水合离子形式随钒离子透过膜进行迁移,造成正负极电解液体积失衡,降低了电池的储能容量和使用寿命。目前通过选用高选择性、低渗透性的离子膜以及采用在线容量调控策略和再生技术解决了此问题。

(3)液流电池运行的电流密度低,材料成本和制造成本高。目前,全钒液流电池运行的工作电流密度较低(≤80 mA/cm2),约为质子交换膜燃料电池工作电流密度的1/10,造成电堆体积大、材料需求量大、成本攀高。这主要与电对反应活性、电极双极板材料的反应活性与导电性、离子交换膜的离子传导性及电池内阻等因素有关;另外,在电池的规模放大过程中电解液分配的不均匀性越发严重,公用管道中内漏电电流损失增大等,都会造成电池性能的降低,因而使工作电流密度偏低。提高液流电池的工作电流密度是降低液流电池成本的有效途径。

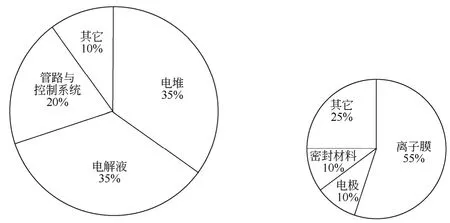

(4)电池系统成本较高。目前全钒液流电池关键材料和部件还未实现批量化制备,因此生产成本较高,尤其是国内离子膜技术还未突破,通常使用国外商业化的全氟磺酸膜等,价格昂贵。高纯度钒电解液的使用也造成了储能成本的提高。图1 为对1 套1 MW/4 MW·h 全钒液流电池储能系统成本构成的初步测算,可以看出,钒电解液一次性成本占总成本的35%,但钒电解液可以半永久性的使用,因此只要解决好商业模式,电解液高成本问题可以有效解决;电堆成本占到40%,而电堆成本的55%来自离子膜。高成本是制约液流储能电池大规模普及应用的瓶颈,提高技术工艺水平和实现批量生产也是降低储能成本的重要途径。

图1 1 MW/4 MW·h 全钒液流电池系统成本构成测算Fig.1 Cost breakdown of a 1 MW/4 MW·h vanadium flow battery system

综上所述,解决全钒液流电池稳定性、耐久性和实用性问题的关键在于关键材料(尤其是电解液、离子交换膜、电极极板等)性能的提升和核心技术(材料批量化制备工艺、电堆和电池系统结构设计优化与规模放大技术等)的突破。

高性能、低成本的关键材料技术是提高液流电池可靠性与稳定性、提高储能系统性价比、实现液流电池实用化和产业化的基础。国内外研究人员在材料的微观结构、组分设计、材料合成、制备与生产工艺等方面进行了大量的探索与研究[3-5]。大连化物所与大连融科公司多年来紧密合作,开发出全钒液流电池用高性能、低成本非氟离子膜材料的制造技术并实现了离子膜的中试放大,连续生产出幅宽90 cm 的非氟离子交换膜,并用自主生产的离子膜组装出30 kW 级电堆,非氟离子交换膜的价格将仅为商业化全氟磺酸膜的1/5;掌握了全钒液流电池用电解液、双极板等核心材料的制备技术,形成了液流电池自主知识产权体系,通过进一步优化材料组分、制备工艺和工程化技术,就可以实现全部国 产化材料液流电池的产业化和实用化。

全钒液流电池关键材料技术的进展在一些综述文章中进行了全面总结[3-5]。本文将重点对大连化物所与大连融科团队在全钒液流电池电堆、电池系统和应用示范方面的最新技术进展进行介绍。

2 全钒液流电池最新研究进展

2.1 电堆结构设计与优化

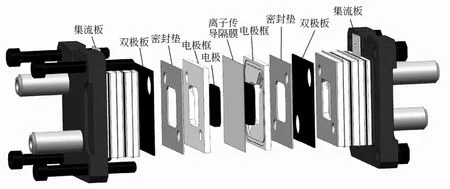

电堆是由多个单电池以叠加形式紧固的、具有多个管道和统一电流输出的组合体(图2),是构成电池系统的核心单元,是影响电池系统性能和成本的关键因素。电堆结构设计优化的核心问题包括:保持电解质溶液在电极表面和各单电池之间的高效均匀分配,降低浓差极化损失;提高电极表面反应活性,降低活化极化损失;减小电堆内阻,降低欧姆极化损失;另外,从工程角度看,要设计有效的密封结构和组装工艺,提高电堆运行可靠性和生产效率。

图2 全钒液流电池电堆的典型结构Fig.2 Typical structure of a vanadium flow battery stack

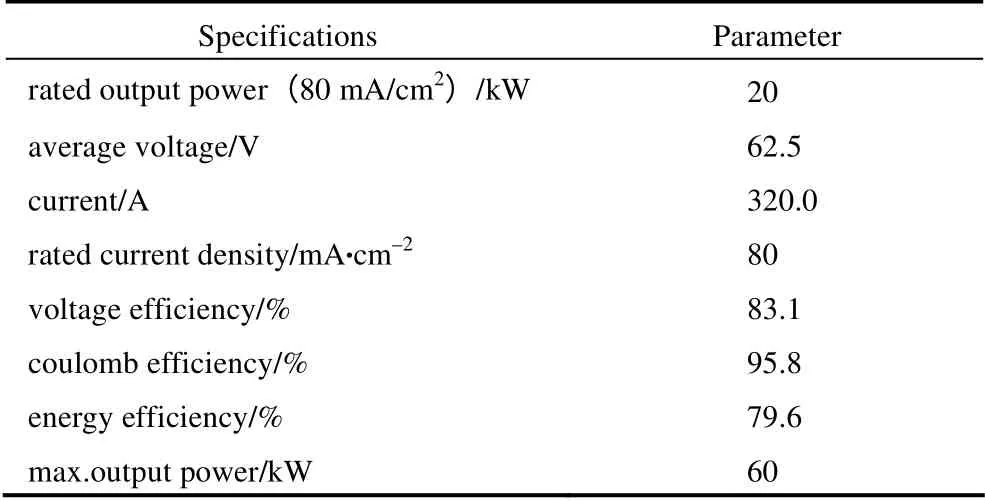

全钒液流电池制造商根据不同的应用需要,开发出1~40 kW 级不同功率规格的电堆。日本住友电工公司早期针对风电场用兆瓦级电池系统设计开发了40 kW 级电堆,是国际上应用的最大功率规格的单体电堆。奥地利Cellstrom 公司面向偏远弱/无市电地区,开发出的1 kW 电堆,用于构建配合太阳能发电应用的10 kW/100 kW·h 级全钒液流电池系统;近期针对其200 kW/400 kW·h 电池系统开发出2.5 kW 电堆。大连融科公司和大连化物所合作开发出1 kW、5 kW、10 kW、20 kW 及30 kW 级系列电堆技术,能够灵活应用这些电堆,高效集成出kW~MW级电池系统。表1为其开发的第一代20 kW级电堆的基本参数,在工作电流密度80 mA/cm2、放电功率20 kW 条件下,电堆的能量效率达到79.6%。经过10 000 次循环的实验运行,电堆的能量效率没有明显变化,说明该电堆具有较高的可靠性。电堆外观如图3所示。

表1 第一代20 kW 全钒液流电池电堆特性参数Table 1 Performance of the first generation 20 kW stack developed by DICP and RKP

图3 第一代20 kW 级全钒液流电池电堆Fig.3 Photo of the first generation 20 kW stack developed by DICP and RKP

该电堆额定工作电流密度约为80 mA/cm2,尽管居国内外领先地位,但还是相对较低,材料用量大,这是液流电池成本居高不下的关键因素之一。提高电堆性能、降低电池成本的主要途径包括:选择使用高性能、低成本的材料;设计优化电堆结构,提高电池功率密度。而提高功率密度的有效途径是提高其工作电流密度。为此,高功率密度电堆技术成为重要的研究开发方向。日本住友电工公司、大连化物所和大连融科公司合作团队在高功率密度化电堆开发方面已取得重要进展。

近期日本住友电工公司公布的数据显示[6],在其建造的大阪智能微网系统中,安装了一套 2 kW/10 kW·h 全钒液流电池储能装置。该电池系统(图4)由2个1 kW 电堆串联而成,最大输出功率4 kW。在70 mA/cm2工作电流密度下运行,电流效率、电压效率和能量效率分别达到94.3%、91.0%和85.8%;在140 mA/cm2工作电流密度下运行,分别达到了96.6%、83.3%和80.8%。即在保持电堆能量效率大于80%的条件下,工作电流密度达到了 140 mA/cm2。电堆的额定输出功率等于电堆的平均输出电压与工作电流密度和电堆总有效面积三者的乘积。因此,提高电堆的工作电流密度可大幅度降低电堆的成本。

图4 日本住友电工公司开发的1 kW 电堆及2 kW/10 kW·h全钒液流电池系统Fig.4 Photos of 1kW stack and a 2 kW/10 kW·h vanadium flow battery system developed by SEI Japan

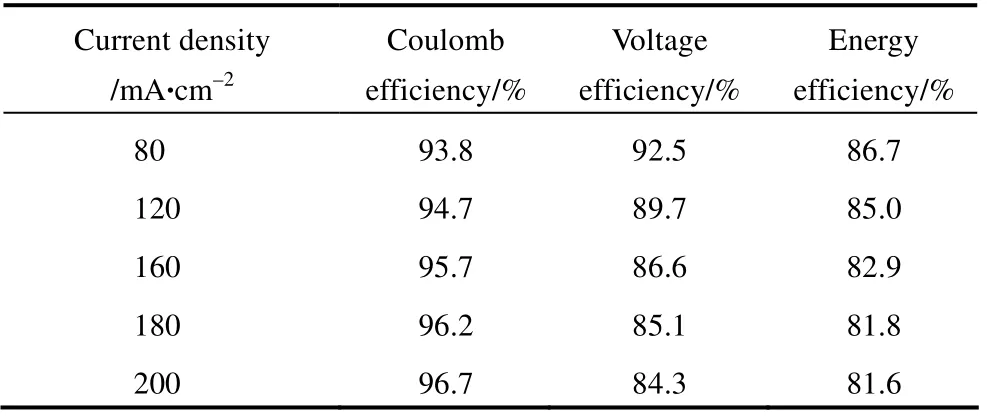

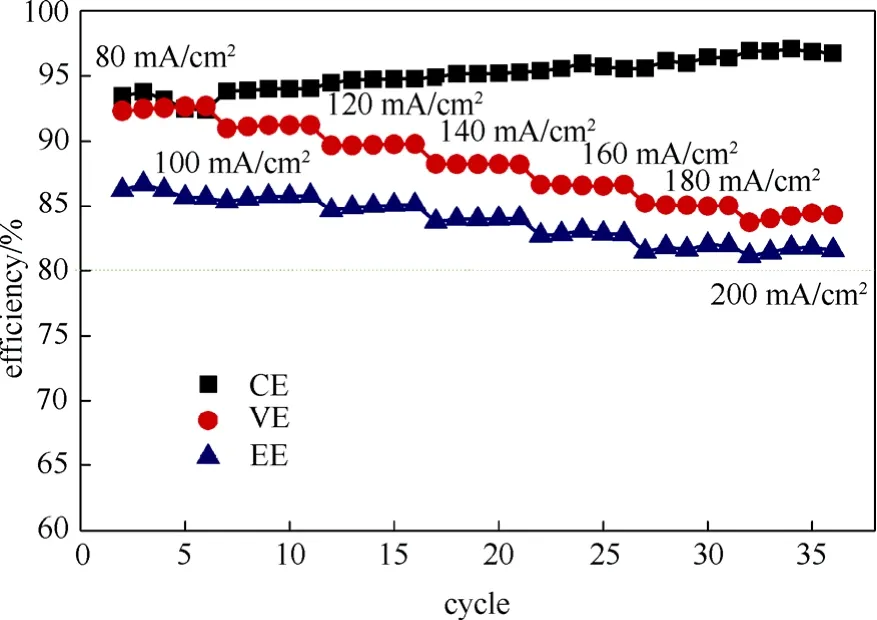

大连化物所开发出一种新型电池结构,在保持电池能量效率不低于80%的条件下,有效电极面积为 48 cm2的单电池的工作电流密度达到 200 mA/cm2,是目前全钒液流电池工作电流密度的2.5倍(表2),测试结果如图5所示。目前已完成了进一步放大设计,采用新设计结构组装出电堆,该电堆的工作电流密度在160 mA/cm2条件下,输出功率达到2 kW,其能量效率仍保持在80%以上。

表2 不同工作电流密度下单电池的效率变化Table 2 The efficiency of a single cell at different current density

图5 不同电流密度下的单电池性能Fig.5 The efficiency of a single cell at different current density

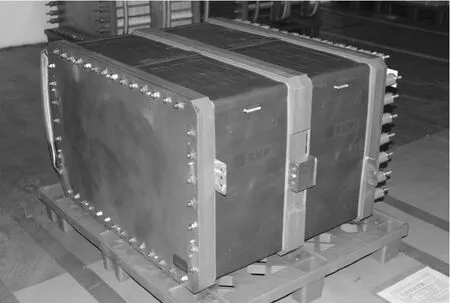

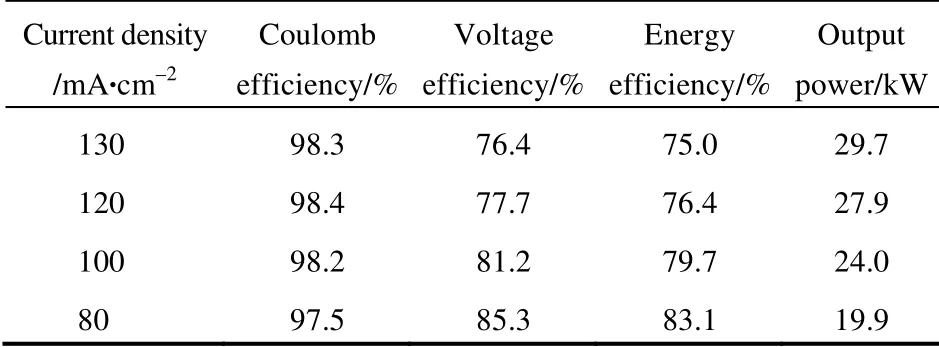

大连融科公司与大连化物所合作采用自主开发的离子膜,组装出的30 kW 级电堆(图6)。在100 mA/cm2和130 mA/cm2电流密度下,能量效率分别达到了79.7%和75.0%(表3)。与目前技术水平相比,相同功率规格电堆,体积降低约20%,成本降低约30%。

2.2 电池系统设计与应用示范

全钒液流电池具有安全性好、循环寿命长、功率容量独立设计、易于扩展、充电状态可准确监测等突出特点,适用于固定式、高容量、长时效的能量管理。例如,在可再生能源发电系统中配备全钒液流电池,可保证供电的连续性和稳定性,同时起到对电网调峰调频的作用,并可实现电网的负荷均衡、谷电峰用;此外,在应急备用电站、电动汽车充电站、通讯基站以及偏远地区供电等领域也具有广阔的应用前景。

图6 大连融科公司采用自主开发离子膜组装出的30 kW级电堆Fig.6 Photo of a new developed 30 kW stack by RKP with home-made membrane

表3 大连融科公司采用自主开发的离子膜组装出的30 kW级电堆性能Table 3 Performance of a new developed 30 kW stack by RKP with home-made membrane

全钒液流电池系统在实际应用时的输出功率要 求达到数千瓦至数十兆瓦,储能容量要求达到数兆瓦时至数百兆瓦时。电池系统的规模放大不是简单尺寸上的增大,而是一项涉及化学、电化学、机械设计、电力电子等学科综合交叉的系统工程。电池系统集成技术,包括管路系统设计、热管理系统设计和电池管理系统设计,是制造高效率、高可靠性电池系统的核心技术。

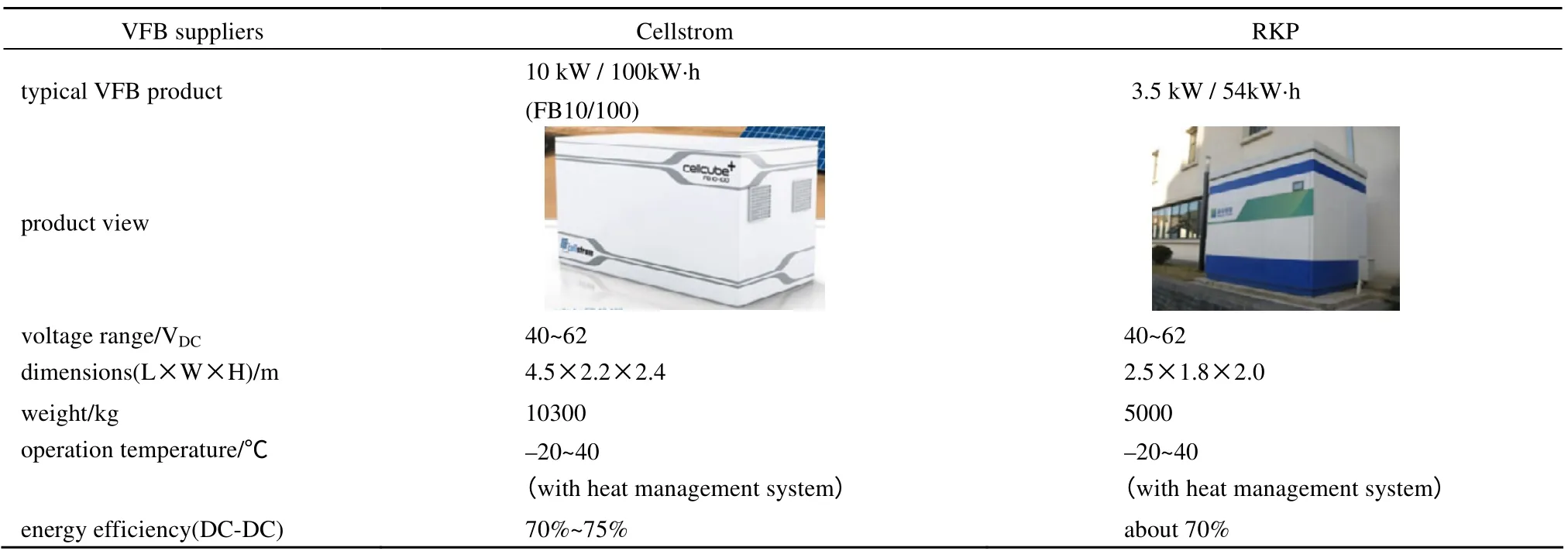

在全钒液流电池发展初期,以数千瓦级全钒液流电池系统的开发为主,主要面向于以风-光-储或光-储方式为离网或弱电网地区的通讯基站、边远地区、边防海岛供电领域。大连融科公司、前加拿大VRB 公司以及奥地利Cellstrom 公司都推出了典型的产品,见表4。

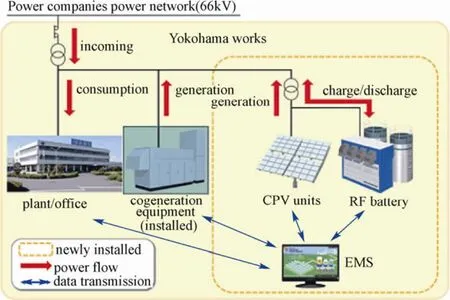

从2010年开始,随着智能微网和大规模可再生能源发电技术发展,百千瓦级和兆瓦级全钒液流电池系统的设计技术得到快速发展。2012年7月,住友电工公司在日本横滨建造了一座由最大发电功率200 kW 聚光型太阳能发电设备(CPV)和一套1 MW/5 MW·h 全钒液流电池储能系统构成的并与外部商业电网连接的电站(图7 和图8)。利用全钒液流电池可以实现:① 调节电网对工厂供电量;② 提高受天气影响的CPV 的供电稳定性,实现太阳能发电的有计划使用;③ 对于横滨制作所内的削峰填谷运作以及事先制定用电计划,随着电力负载的变化对放电量进行调整。

表4 奥地利Cellstrom 公司和大连融科公司开发的kW 级全钒液流电池系统Table 4 Comparision of kW class vanadium flow battery system developed by Cellstrom and RKP

图7 住友电工公司在日本横滨建造的光伏/储能示范工程现场[6]Fig.7 A combined system of 1 MW/5 MW·h vanadium flow battery and 100 kW solar panels constructed by SEI in their Yokohama works[6]

图8 住友电工公司在日本横滨建造的光伏/储能示范工程管理控制流程图[7]Fig.8 Controlling diagram of a combined system of 1 MW/5 MW·h vanadium flow battery and 100 kW solar panels constructed by SEI in their Yokohama works[7]

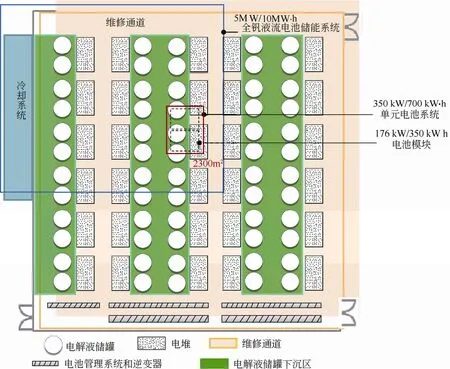

采用模块化、标准化的设计理念,大连融科公司设计集成出一套5 MW/10 MW⋅h 全钒液流电池系统,并在龙源电力股份有限公司位于辽宁省沈阳市法库县卧牛石风电场(50 MW)实施示范应用。图9 为该电池系统的组成示意图:单个电堆的额定输出功率为22 kW,8个22 kW 级电堆,采用4 串联2 并联的方式,构成176 kW/350 kW·h 电池模块;两组176 kW 电池模块电路串联后,连于储能逆变器,构成可以完全独立运行的350 kW 单元电池系统;再由350 kW 的单元系统构建1 MW 全钒液流电池系统。

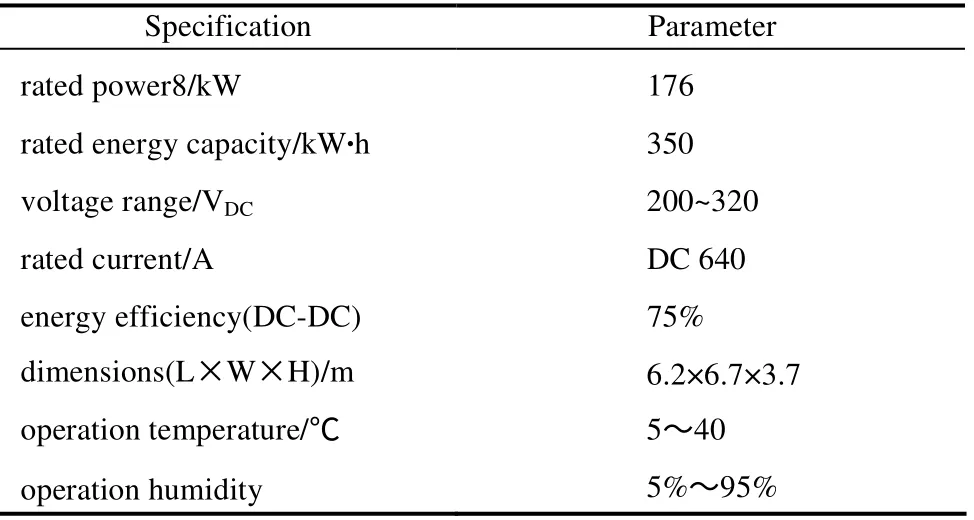

在液路上,176 kW/350 kW·h 电池模块是构建 5 MW/10 MW·h 电池系统的基础单元。图10为该电池模块安装后的外观图,设计参数见表5,直流侧 (DC-DC)电池系统能量效率达到75%(在额定功率下充放电条件下进行测试)。单个或多个176 kW/ 350 kW·h 电池模块成组使用,也可构建不同规模的电池系统。2012年德国Center for Solar Energy and Hydrogen Research Baden-Württemberg(ZSW)的专家从系统设计、电池性能、管理控制功能、工程质量、安全性等方面对大连融科公司的电池系统进行了全面检测评估,并给予高度评价,认为“该电池性能达到了标称的设计参数,工艺水平和运行性能能够满足产品投放要求”(The battery could be operated within specifications. Workmanship and operational characteristics are in such a way as to allow a product release)。

图9 5 MW/10 MW·h 全钒液流电池系统平面布置示意图Fig.9 Layout of a 5 MW/10 MW·h vanadiu m flow battery energy storage system

图10 大连融科公司开发的176 kW/350 kW·h 全钒液流电池模块Fig.10 Photo of a 176 kW/350 kW·h module developed by RKP

表5 176 kW/352 kW·h 电池模块参数Table 5 Specification of a 176 kW/350 kW·h module

在电路上,由两组176 kW/350 kW·h 电池模块串联构成的350 kW/700 kW·h 单元电池系统是构建5 MW/10 MW·h 电池系统的基础单元,连接于独立的储能逆变器(PCS),可以实现独立充放电运行。2012年10月,业主单位——龙源电力沈阳风力发电有限公司组织专家组对该352 kW 单元电池系统进行了测试、验收。测试结果为:满功率充放电转换时间为90 ms(满功率充放电转换时间定义:电池从90%额定功率充电状态转为90%额定功率放电状态及从10%额定功率放电状态转为10%额定功率充电状态所需时间的平均值),电池系统能量转化效率为73%,逆变器效率为97.3%,储能系统能量转换效率达68.2%(在低压交流侧进行电量统计,恒电流560 A 进行充电,由10% SOC 充至90% SOC,再以恒电流560 A 进行放电至10% SOC,放电能量与充电能量之比)。

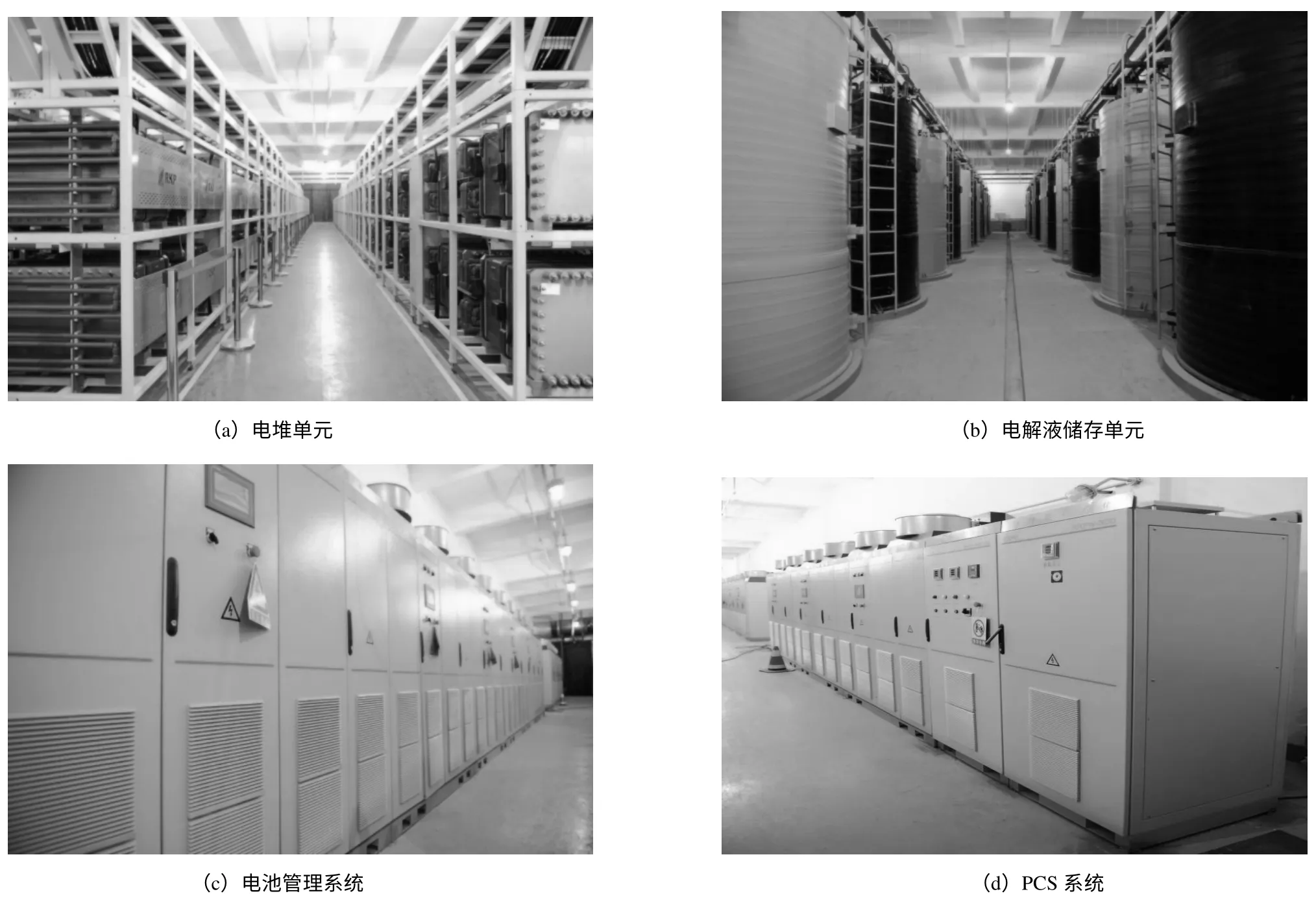

该5 MW/10 MW·h 全钒液流电池储能系统已于2012年12月底完成工程安装(如图11所示)。整个系统占地面积2300 m2,将用于跟踪计划发电、平滑风电功率输出,进而提升风能发电接入电网的能力。此外,还将在风电并网运行状态中发挥暂态有功出力紧急响应和暂态电压紧急支撑的作用,确保电网的总体运行更安全、可靠。

图11 5 MW/10 MW·h 全钒液流电池储能系统Fig.11 Site photos of a 5 MW/10 MW·h vanadium flow battery energy storage system

3 结 语

可再生能源发展和智能电网建设为全钒液流电池储能产业提供了广阔的市场空间。国内外的应用示范结果表明,全钒液流电池在安全性、使用寿命等方面具有其它技术不可比拟的优势。进一步提高可靠性、降低成本是实现全钒液流电池产业化的主要挑战。加快高性能、低成本关键材料的工程化技术开发、高功率密度电堆和电池系统技术是全钒液流电池开发的重要发展方向。坚持技术开发与应用示范并重的原则,适合全钒液流电池的PCS 储能逆变器技术和综合能量控制技术的开发也是保证储能系统高效、安全应用的重要方面。

[1] Zhang Huamin(张华民). A critical review on redox flow batteries for electrical energy storage applications[J]. Energy Storage Science and Technology(储能科学与技术),2012,1(1):58-63.

[2] 住友电工公司液流电池量产化——首先在大阪建数兆瓦级示范验证系统[N/OL].日刊工业新闻(Business & Technology),2012-12-14. http://www.nikkan.co.jp/.

[3] Dunn B,Kamath H, Tarascon J M. Electrical energy storage for the grid:A battery of choices[J]. Science,2011,334(6058):928-935.

[4] Yang Zhenguo, et al. Electrochemical energy storage for green grid[J]. Chem. Rev.,2011,111:3577-3613.

[5] Skyllas-Kazacos M, et al. Progress. in flow battery research and development[J]. Journal of The Electrochemical Society,2011:158 (8):R55-R79.

[6] Toshikazu Shibata,Toshiya Hisada,Naoki Ayai. Performance results of redox flow battery system applied to DC micro grid[C]//The International Flow Battery Forum,2012.

[7] Sumitomo Electric Industries, Ltd. Demonstrating megawatt-class power generat:on/storage system at yokohama works [EB/OL]. [2012-04-17]. http://global-sei.com/news/press/12/prs046_s.html.