CO2/H2S分压比对BG90SS材质腐蚀行为的影响

裘智超,刘 翔,赵志宏,叶正荣,赵 春,王春才

(1.中国石油勘探开发研究院,北京100083;2.中国石油海洋工程有限公司钻井事业部,天津300280)

随着高酸性气田的不断开发,由酸性气体造成的腐蚀问题日益引起各方面的关注。在油气井生产过程中,H2S和CO2腐蚀是普遍存在的问题。H2S和CO2共存不仅可能会使油套管存在硫化物应力开裂的危险,同时也会造成电化学腐蚀,所以近年来一直是腐蚀领域的研究热点[1-3]。本工作主要针对阿姆河B区气田进行,阿姆河B区气田具有H2S和CO2共存,且高矿化度的特点。H2S分压介于0~1.1MPa之间,CO2分压介于0.2~3MPa之间且多集中于1.4MPa附近,氯离子质量浓度在90 000mg·L-1左右,腐蚀环境复杂。为了防止硫化物应力开裂腐蚀,选用BG90SS抗硫材质作为油管材质。

CO2/H2S分压比是指腐蚀环境中的CO2气体分压与H2S气体分压的比值,是一个无量纲值。利用分压比来研究共存环境对腐蚀行为的影响是目前较为认可的一种方法。目前关于CO2/H2S分压比对腐蚀行为的影响主要有两种观点,一种最早由Sridhar Srinivasan等提出的,认为以CO2/H2S分压比200为界限,当分压比小于200时腐蚀环境以H2S为主导,FeS膜会优先于FeCO3膜生成,当分压比大于200时腐蚀环境以CO2为主导。另一种由Pots等提出,认为以腐蚀产物中是否出现FeCO3为界限,将分压比分为三个区域:当pCO2/pH2S<20时,腐蚀过程由H2S控制;当20<pCO2/pH2S<500时,由CO2/H2S联合交替控制,腐蚀产物包括FeS和FeCO3;当pCO2/pH2S>500时,腐蚀过程由CO2控制。这两种观点的提出均基于相关的假设条件,且腐蚀的过程会受到温度及地层水离子浓度的影响,利用pCO2/pH2S来预测腐蚀类型是有局限性的。研究CO2/H2S分压比对于腐蚀规律的影响只有针对特定条件才有实际意义。

为研究阿姆河B区气田腐蚀环境条件下CO2/H2S分压比对BG90SS抗硫材质腐蚀行为的影响,结合阿姆河B区气田腐蚀环境,本工作研究了不同CO2/H2S分压比条件下BG90SS材质的腐蚀行为。

1 试验

1.1 试验材料

试验材料采用宝山钢铁股份有限公司生产的BG90SS油管,其化学成分见表1。试样规格为外径76mm、内径68mm、面宽12mm的1/6圆环。试样表面用水砂纸逐级打磨至800号,去离子水冲洗,丙酮除油,冷风吹干,测量尺寸并称量。然后用704硅胶将试样密封固定在与高温高压釜配套的聚四氟乙烯夹具上,仅裸露外圆表面,在干燥皿中凝固48h后备用。

表1 试验用BG90SS油管的化学成分 %

1.2 试验条件

试验温度为90℃,氯离子质量浓度为97 980mg·L-1,流速为2.5m·s-1,试验时间为168h,CO2分压为1.4MPa。本工作研究了三组不同的H2S分压条件,分别为0.005,0.05,1.1MPa。

1.3 试验方法

高温高压H2S/CO2腐蚀模拟试验在3L高温高压FCZ磁力驱动反应釜中进行。试验前腐蚀介质用高纯N2(99.99%)除氧12h以上,装配好试样后,继续通N22h以除去安装过程中进入溶液中的氧,然后关闭所有阀门升温至设定温度,并通入H2S和CO2至所需分压。试样表面腐蚀产物的去除采用GB/T 16545-1996推荐方法,六次甲基四胺(3.5g)加HCl(500mL,ρ=1.19g·mL-1)加入蒸馏水至1 000mL浸泡试样10min,并轻刷试样表面。用失重法测量3个平行试样的腐蚀速率,型号Sartorius BS224S电子天平称量,精确到0.1mg;另一平行试样用扫描电镜(SEM)观察腐蚀后的表面形貌。腐蚀速率计算见式(1)。

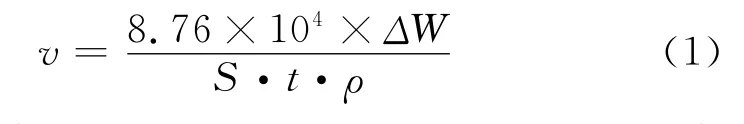

式中:ΔW为腐蚀前后试样的失重,g;S为试样的腐蚀面积,cm2;ρ为金属的密度,试验中取7.85g·cm-3;t为试验时间,试验中为168h;8.76×104为单位换算常数。

2 结果与讨论

2.1 平均腐蚀速率

图1 溶液浸泡环境中的平均腐蚀速率(T=90℃,pCO2=1.4MPa)

图1 为BG90SS在溶液环境中的腐蚀速率。由图1可见,在CO2/H2S分压比为280和28时,BG90SS的腐蚀速率分别为2.69和2.55mm·a-1,均属于严重腐蚀。当CO2/H2S分压比为1.27时BG90SS的腐蚀速率迅速降低至0.46mm·a-1,说明随着H2S含量的增加,H2S对腐蚀起到了抑制的作用。

2.2 宏观腐蚀形貌

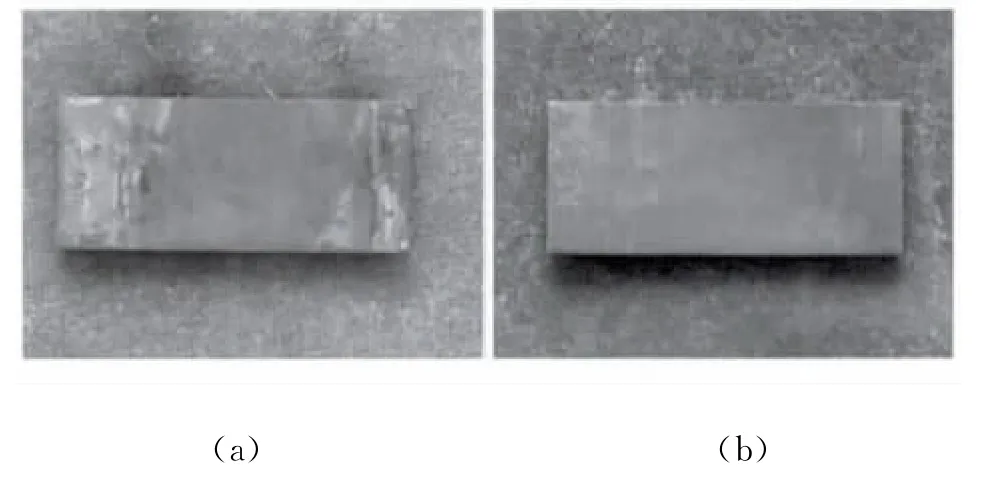

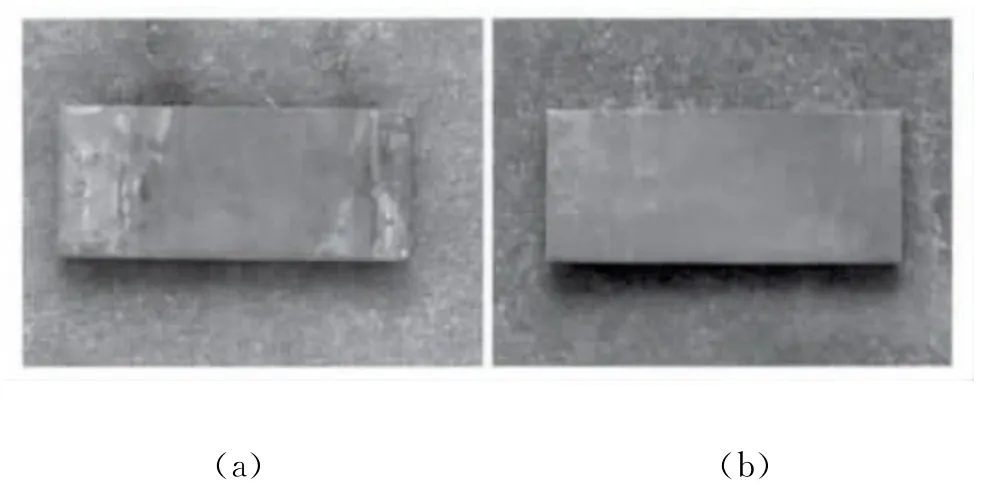

溶液中3种CO2/H2S分压比条件下BG90SS去除腐蚀产物膜前、后的表面宏观形貌分别如图2~4所示。BG90SS在CO2/H2S分压比为280的溶液介质中腐蚀较为严重,试样表面腐蚀产物膜大面积脱落,附着性较差,见图2(a),试样发生明显的减薄,见图2(b)。BG90SS在CO2/H2S分压比为28的溶液介质中腐蚀后试样表面覆盖一层较为致密的产物膜,产物膜局部鼓泡和开孔,去除腐蚀产物后可见腐蚀产物膜破坏处试样发生了较为严重的局部腐蚀,见图3(b)。试样在CO2/H2S分压比为1.27的溶液介质中腐蚀后,试样表面腐蚀产物平整光滑;去除表面腐蚀产物后,试样表面较为光滑,没有发现点蚀现象,见图4。

图2 BG90SS在CO2/H2S分压比为280溶液环境中的宏观腐蚀形貌

图3 BG90SS在CO2/H2S分压比为28溶液环境中的宏观腐蚀形貌

图4 BG90SS在CO2/H2S分压比为1.27溶液环境中的宏观腐蚀形貌

2.3 腐蚀膜微观形貌和成分

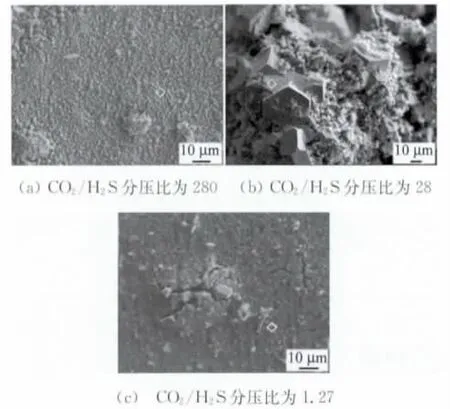

BG90SS在90℃,三种CO2/H2S分压比环境中腐蚀后的微观形貌如图5所示。

图5 BG90SS在不同H2S/CO2分压比溶液环境中腐蚀后的SEM图

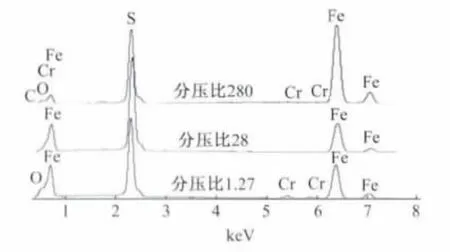

从图中可以看出,BG90SS在CO2/H2S分压比为280的溶液介质中腐蚀产物呈均匀细小的颗粒状。BG90SS在CO2/H2S分压比为28的溶液介质中腐蚀产物呈规则的几何形状。BG90SS在CO2/H2S分压比为1.27的溶液介质中腐蚀产物膜较为致密部分呈凸起状,在产物膜表面零散分布着几何形状较为规则的晶体。图6为图5中标记的各点EDS图。由EDS图可见,三种条件下的腐蚀产物主要由铁、硫两种元素组成。

图6 BG90SS在H2S/CO2溶液环境中腐蚀产物的EDS图

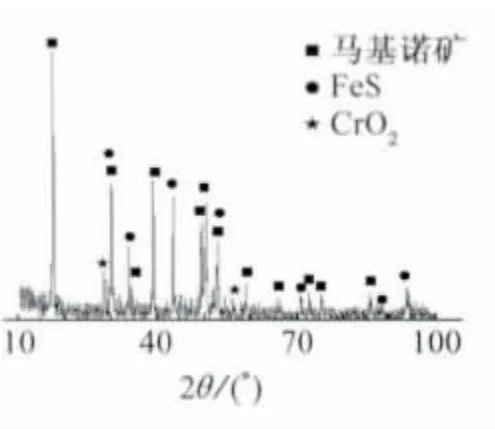

图7 BG90SS在CO2/H2S分压比为280溶液中腐蚀产物XRD

图8 BG90SS在CO2/H2S分压比为28溶液中腐蚀产物XRD

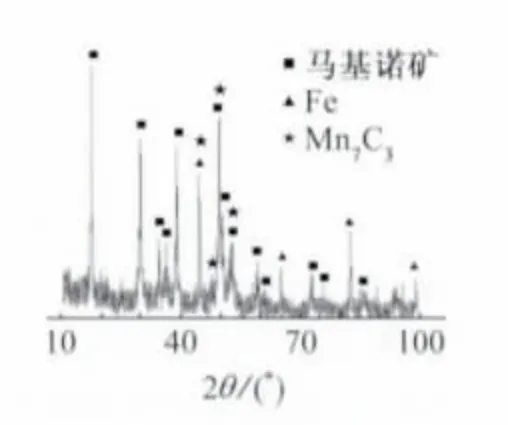

图9 BG90SS在CO2/H2S分压比为1.27溶液中腐蚀产物XRD

BG90SS在三种H2S分压环境下腐蚀产物膜的XRD图分别见图7~9图。由图可见,BG90SS在0.005MPa H2S+1.4MPa CO2溶液环境中腐蚀产物膜主要由马基诺矿和渗碳体构成;在0.05MPa H2S+1.4MPa CO2溶液环境下腐蚀产物膜由马基诺矿(四方硫铁矿)、陨硫铁矿以及铬的化合物组成;在1.1MPa H2S+1.4MPa CO2溶液环境下腐蚀产物膜由马基诺矿和Mn7C3组成。铁的存在是由于腐蚀产物膜太薄或者不完整,从而检测出基体的成分。通过腐蚀产物分析,并未发现氯、FeCO3等腐蚀产物。Cl-在腐蚀过程中主要起催化作用,且氯化物常常是溶于水的,一般不在腐蚀产物中出现。一些腐蚀产物只有在特定条件下才会生成,而在90℃和此种CO2、H2S浓度条件下FeCO3是非稳态化合物。

从XRD图中可见,在三种不同的CO2/H2S分压比条件下,金属表面的腐蚀产物膜均未出现FeCO3化合物。在H2S/CO2共存条件下,确定腐蚀控制类型主要依据是腐蚀产物,因为腐蚀产物膜的保护性往往控制腐蚀形态和腐蚀速率[4]。在试验条件下主要检测到H2S腐蚀产物,说明在阿姆河腐蚀环境和90℃条件下,BG90SS材质的腐蚀行为主要受H2S控制。

3 结论

(1)在90℃,CO2分压1.4MPa,CO2/H2S分压比分别为280,28,1.27的溶液中BG90SS腐蚀类型分别为全面腐蚀、局部腐蚀、全面腐蚀,腐蚀速率分别为2.69,2.55,0.46mm·a-1,腐蚀速率随着CO2/H2S分压比的减小而减小。

(2)三种分压比情况下,腐蚀产物主要是马基诺矿(其中在CO2/H2S分压比为28的环境中还出现了硫铁矿),BG90SS材质在此环境中的腐蚀由H2S控制。

[1]阎伟,邓金根,董星亮,等.油管钢在CO2/H2S环境中的腐蚀产物及腐蚀行为[J].腐蚀与防护,2011,32(3):193-196.

[2]王召民,兰旭,赵景茂.L360钢在高压H2S/CO2环境气液两相中的腐蚀行为[J].腐蚀与防护,2011,32(10):782-784.

[3]Srinivasan S,Kane R D.Experimental simulation of multiphase CO2/H2S system[J].Corrosion,1999(14):1168-1182.

[4]卢绮敏.石油工业中的腐蚀与防护[M].北京:化学工业出版社,2001.