场指纹法腐蚀监测技术在塔中1号气田的应用

周 春,曾冠鑫,汤天遴,杨仕林,刘生福

(1.塔里木油田塔中勘探开发项目经理部,塔里木841000;2.北京普斯维斯防腐科技有限公司,北京100102)

1 塔中1号气田腐蚀监测网络

塔中1号气田位于塔克拉玛干沙漠腹地,气田天然气中普遍含H2S,约为11~32 700mg·m-3,属中~低含硫气藏(部分单井为高含硫气井,H2S含量大于30.0g·m-3),CO2气体体积分数为1.60%~4.91%,为低中含CO2油气藏;地层水平均密度为1.079 4g·cm-3,总矿化度平均为116 294mg·L-1,水型为CaCl2型。根据塔中1号气田介质特性,判断该气田具有较强的潜在腐蚀问题。结合目前已开发的塔中6#凝析气田和塔中4#油田介质严重腐蚀状况以及中国石油天然气股份有限公司对酸性气田开发腐蚀监测的要求,即地面生产系统监测项目包括主要生产设备和管线腐蚀状况在线监测等;集输站场与管道设腐蚀监测系统,定期或在线监测高含酸性气体气田井、集输管道、关键设备内腐蚀情况,根据监测结果及时调整防腐措施。在塔中1号产能建设应系统地考虑腐蚀监测网络的建立。

生产系统腐蚀监测点的设计遵循“区域性、代表性、系统性”的原则。“区域性”是指塔中1号气田;“代表性”是指在生产系统中具有以点代面作用的点;“系统性”是指围绕整个气田生产系统的各个环节,即从气井井口→集气站(起点站)→气体处理站(油气处理、脱硫处理、脱水脱烃、凝析油处理、硫磺回收)→污水处理,以捕捉在该系统中腐蚀最为严重的部位为目的。

根据以上原则,在塔中1号气田系统共设计建立了26个监测部位,采用挂片+电阻探针+场指纹法(FSMlog)技术联合监测。其中,挂片26套,电阻探针26套。结合H2S腐蚀特点,针对挂片、电阻探针不能监测弯头、焊缝的腐蚀状况以及裂纹缺陷,同时选择了FSMlog腐蚀监测技术,以弥补挂片、探针监测的不足。分别对TZ82干线来气、TZ83干线来气、TZ721干线进气体处理站管线弯头及焊缝进行实时监测,监测点分布见表1。

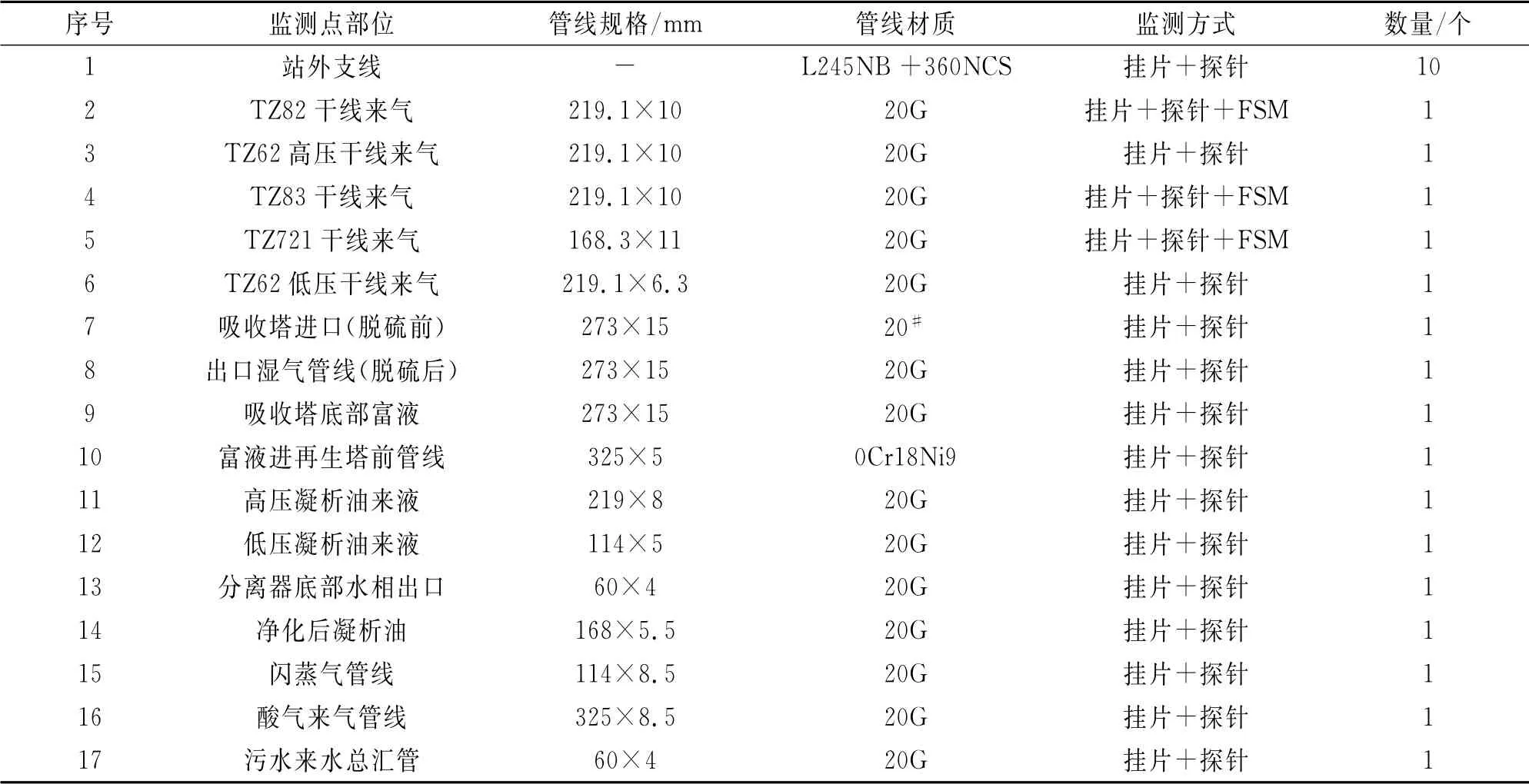

表1 塔中1号气田腐蚀监测点明细表

2 FSMLog监、检测技术

2.1 FSMLog监、检测技术原理

FSMLog是一种新型无损监、检测技术。该技术主要用于检测各种形式的腐蚀,也可检测大多数裂纹,监控腐蚀和裂纹的扩展。其原理是通过监测电流在金属结构上流动方向的细微变化来检测由于腐蚀引起的金属损失、脆裂和凹坑。传感针或电极呈矩阵式分布在被监测区域以检测电场方向的变化,比较测量电压与最初的参考电压。传感针间距一般为壁厚的23倍。软件提供图解曲线表明凹坑和脆裂的位置,以及严重程度,计算实际腐蚀趋向和腐蚀速率。对于线在FSMLog监测系统,其灵敏度是剩余壁厚的0.1%。

2.2 FSMLog监、检测技术的特点

FSMlog具有监测和检测的功能。一方面能计算腐蚀速率,另一方面实时对管线本体进行检测。FSMLog技术在进行监测和检测时具有以下特点:

(1)具有较高检测精度且检测结果不受操作者的影响。其检测精度是超声波的10倍以上,且不需耗材(探针、挂片),不需取放工具,可现实均匀腐蚀、局部腐蚀的测量;

(2)可监测复杂的几何体如(弯头、T型接头、Y型接头等),并可大大减少监测时间;

(3)由于具有远程监、检测功能,可进行高空作业;

(4)对于一般腐蚀,其灵敏度高于剩余壁厚的0.5%,即实际灵敏度随着腐蚀的增加而提高;

(5)非插入性,不破坏弯头、管线的整体性和强度,不影响管道完整性,没有泄漏的危险,提高在H2S环境中的安全性,测量时不受导电性FeS膜的影响;适用于困难的位置(高温、高压),同时不影响投球清管作业,这是其他腐蚀监测技术无法比拟的;

(6)无需去掉涂层或保温层,可大大节省监、检测费用和时间;

(7)监测所获得的结果是管壁真实发生的腐蚀状况。

FSMLog通过管外的传感针就能发现管道的内表面腐蚀情况,有助于延长管道寿命;准确地监测管道的实际情况有助于减少智能清管的次数,是智能清管的一个不太昂贵的替代方法;可以用于缓蚀剂效果评价;通过改善腐蚀控制,使用碳钢代替昂贵的耐蚀合金;FSMLog监控软件可图形化地显示腐蚀程度计算腐蚀速率,具有结果直观、界面友好的优点。

3 塔中1号FSMLog监、检测技术的应用

根据塔中1号气田介质特点,选择了TZ82干线、TZ83干线、TZ721干线进气体处理站管线弯头及焊缝进行实时监测。

3.1 FSMLog设备的安装

FSMLog的安装主要由以下几部分组成:传感针定位及焊接点打磨;传感针焊接;矩阵电缆连接及参考盘安装;管道励磁电流电缆安装;FSMLog接线;FIU及计算机COM口接线;系统通讯测试。

通过以上步骤的安装调试,塔中1号站内3套FSMlog一次性安装调试成功(见图1),数据直接传送到中控室电脑上,实现了数据实时采集,为及时掌握3条集输管线进站弯头、焊缝的腐蚀奠定了良好基础,并为气体处理厂的安全生产奠定了一定基础。

图1 塔中1号气体处理站TZ721,TZ82,TZ83来气管线FSMlog在线监测点分布图

3.2 监测结果与分析

自2010年9月22日投产以来,3套设备进行了连续实时监测,实时捕捉腐蚀速率的变化,以及管线腐蚀、壁厚腐蚀(局部腐蚀)的变化情况,以TZ721、TZ82为例,系统介绍监测结果的变化情况。

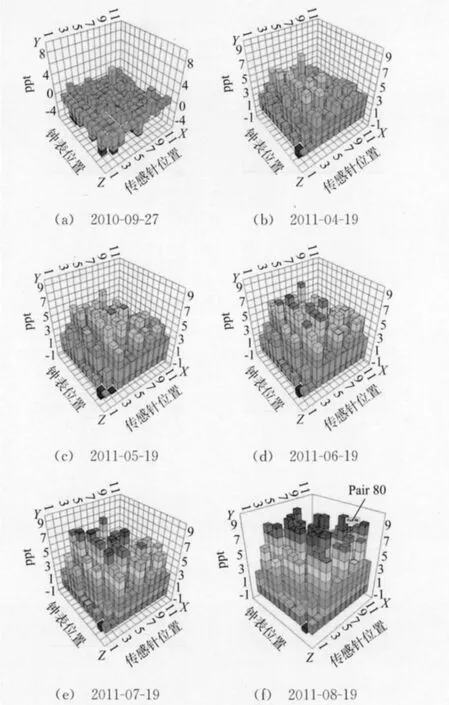

图2为塔中1号气体处理站TZ721来气管线在不同时间的TZ721FSMlog监测点三维柱状图腐蚀监测图(软件截屏图)。图2中,Y轴纵坐标为ppt,(1ppt=0.1%线壁厚,TZ721管线壁厚为11mm),同时在软件中也可以直接将纵坐标设为mm;X轴为传感针位置;Z轴为传感针在钟表的位置。

由图2可以得到如下信息:

(1)FSMlog实现实时监测,实时掌握腐蚀随着生产时间的变化趋势,掌握管线壁厚减薄变化情况。从图(a)到(f)可以看出,监测初期(2010年9月27日)平均值为:0.5ppt(0.005 5mm),生产运行到2011年8月19日(296天)后平均值为:5ppt(0.055mm)。

图2 塔中1号气体处理站TZ721来气管线不同时间的FSMlog在线腐蚀监测图

(2)可以直观了解矩阵监测点范围内局部腐蚀点的位置,了解局部腐蚀发展的实时情况,为安全生产提供科学的数据依据。以图2(f)中第80对探针为例,从图2(a)到图2(f)可以看出,局部腐蚀发展较快,该点局部腐蚀为13ppt(0.143mm)。

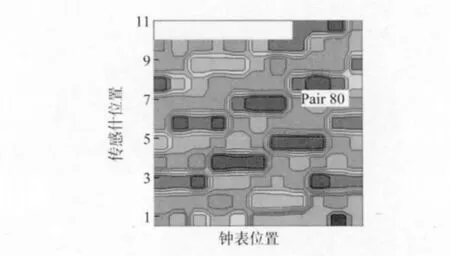

(3)明确局部腐蚀点的具体位置。如图(f)中第80对探针,位于被监测管线4钟点处(位置确定根据传感针在现场管线的实际焊接位置编号与软件传感针数字进行确定,见图3),其他腐蚀较为严重的传感针对分别为:25,31,39,40,41,47,48,49,63,65,71,72,88,112,确定了管线薄弱点具体位置。

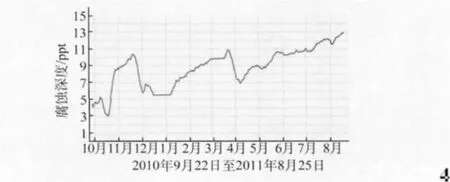

(4)对于腐蚀严重的点,引用软件X、Y轴的功能可以确定某点腐蚀变化趋势。以图2(f)中第80对传感针对为例,利用软件功能,显示了该点在2010年9月22日至2011年8月25日腐蚀随时的演变过程,腐蚀深度随时间的延长不断的增加,总腐蚀深度为13ppt(0.143mm),折算腐蚀速率为0.155 3mm·a-1,见图4。

图3 图2(f)的平面俯视图

图4 第80对传感针腐蚀变化趋势

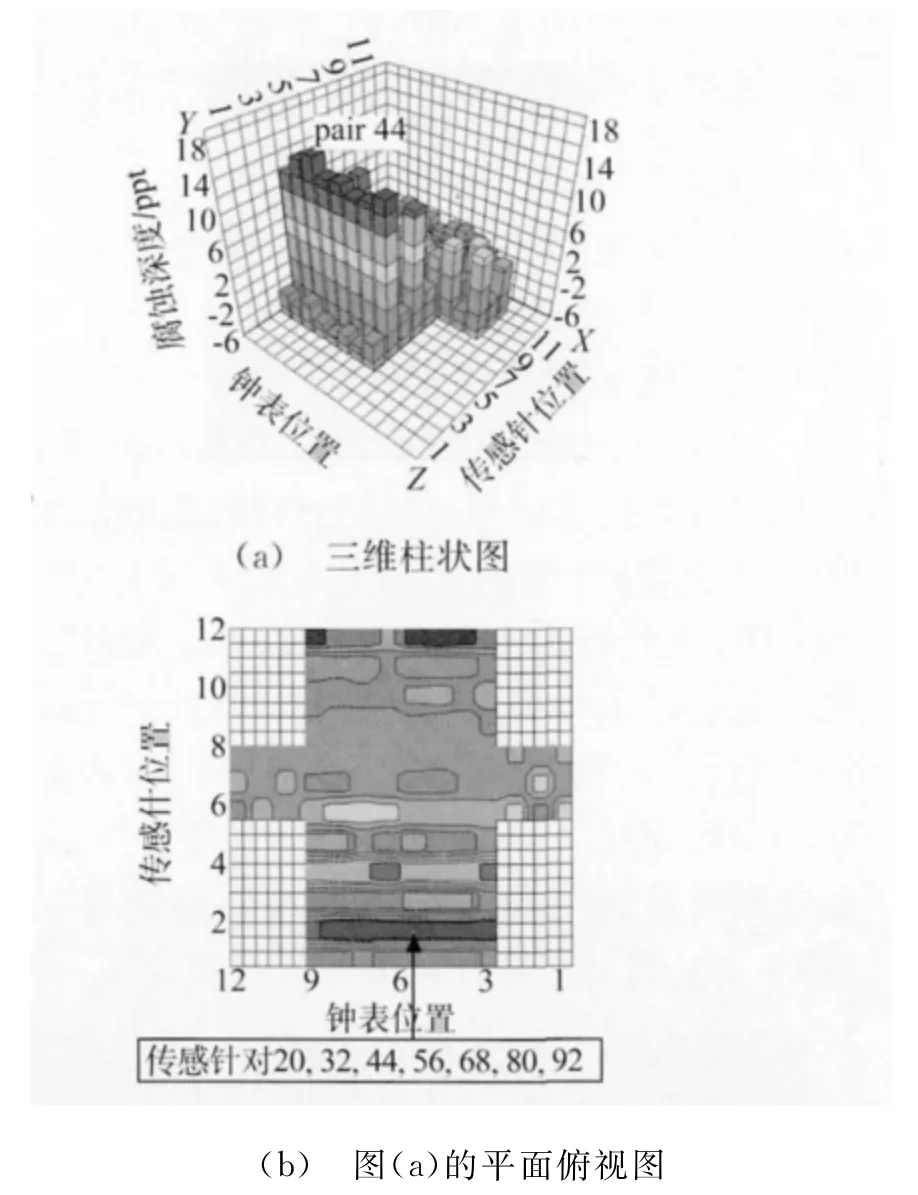

图5 为TZ82FSMlog监测点2012年1月6日累计监测腐蚀变化三维柱状图、平面俯视图。由图5可见,TZ82FSMlog测试区域最大点蚀深度为18ppt(0.18mm),位于44传感针对;并以20,32,44,56,68,80,92传感针对形成一条沟槽状腐蚀坑。该沟槽腐蚀坑平均累计金属损失为0.17mm,见图5(b)。通过投产监测周期内运行470d计算:该沟槽腐蚀速率为0.1320mm·a-1。该沟槽状腐蚀作为重要的跟踪监测目标,实时判断腐蚀状况,结合管线运行压力,计算允许沟槽状腐蚀深度的最大值,提前进行管线更换及维修,及时杜绝安全事故的发生,确保气田正常生产。

图5 塔中1号气体处理站TZ82来气管线在2012年1月6日的FSMlog在线腐蚀监测图

4 结束语

FSMlog监测技术在国外应用较为广泛,主要应用于酸性油气田、炼化厂和海上石油的腐蚀监测评价。该技术目前应用较少在国内,但随着各级领导对腐蚀问题重视程度的日益加深,在国内酸性气田的开发中,不断采用该项技术。目前普光气田应用了19套,西南油气田龙岗气田应用了2套,长庆大北气田应用了2套,海上石油应用了3套,塔里木油气田应用了6套(其中FSMlog3套,FSM-IT3套)。该项技术所具备的特点、优点得到了越来越人的认可,它将会广泛的应用到酸性油气田的开发、炼油、化工高温高压系统的弯头、三通、焊缝、低洼积液处的腐蚀监测、检测评价。该技术丰富了腐蚀监测、检测技术,具有广泛的推广应用价值。