聚苯胺防腐涂料在金属防护中的应用

索陇宁 尚秀丽 周萃文 伍家卫 杨兴锴

(兰州石化职业技术学院,甘肃 兰州730060)

金属材料是人类物质文明的基础, 金属长期暴露在空气中,其界面上极易发生化学或电化学反应,使金属转化为氧化态或是离子态,降低材料的力学性能。金属腐蚀给国民经济造成了巨大的经济损失[1-3]。调查表明, 美国在1975 年因金属腐蚀受到的经济损失约为700 亿美元。当年美国的国民生产总值为16770 亿美元,一年中由于金属腐蚀造成的损失约占当年国民生产总值的4.17%[4]。据统计,每年我国因金属腐蚀而造成的经济损失达上千亿元。随着我国天然气工业的发展,特别是含硫化氢、二氧化碳等腐蚀介质油气田的相继开发,天然气输送设备、管道的腐蚀与防护受到越来越多的重视。目前,金属防腐最有效、最常用的方法是在金属表面涂覆防腐涂料,如普通有机涂料和含有重金属缓蚀剂的涂料等,以隔绝腐蚀介质与金属基体接触,从而达到防腐蚀效果[5]。而这些有机防腐涂料中大都含有铬、钼化合物严重污染环境,因此研究开发环境友好的经济型防腐涂料已成为该行业发展趋势[6]。聚苯胺作为一种导电高分子材料,具有成本低、制备方法简便、防腐性能优良等特点,近几年在诸多领域得到广泛应用[7-8]。自1985 年DeBerry[9]首次报道聚苯胺作为一种新型的金属表面防腐涂层和缓蚀剂以来,世界各国许多学者相继开始了这方面的研究[10-11]。美国Dupont 公司、IBM 公司和德国Zipperling Kessler 公司等多家企业均在积极开发聚苯胺的工业化应用。德国Ormecon Chemie 公司已经开始导电聚苯胺涂料的生产,国内湖南本安亚大新材料有限公司现已形成聚苯胺防腐涂料1000T/年的生产能力,成为国内最早的聚苯胺防腐涂料生产和销售企业[12]。本文综述了近年来聚苯胺在金属防腐蚀方面的研究进展及应用成果,并展望了今后的研究方向。

1 聚苯胺防腐的机理

聚苯胺是由还原单元和氧化单元两部分组成的,并且根据它的氧化还原程度(0 ≤y ≤1),可以为全还原态(y=1,简称LEB),全氧化态(y=0,简称PNB),及中间氧化态(y=0.5,简称EB)。MacDiarmid 等最早给出了聚苯胺的分子结构(见图1),其中只有中间氧化态聚苯胺可以通过质子酸的掺杂由绝缘体变为导体。

图1 聚苯胺的分子结构

聚苯胺优异的防腐性能已被大量的研究所证实,其防腐机理与传统涂料完全不同,主要是通过含有导电聚苯胺的底漆与金属基材接触并相互作用而形成一种特殊氧化膜,从而大大延缓金属的腐蚀。针对聚苯胺防腐机理的研究已不断深入,目前主要存在以下几种说法:

1.1 屏蔽作用

利用涂料将金属表面与周围腐蚀性物质隔开,阻止氧气、水及其他离子的浸入,降低金属的腐蚀速率。Wessling. B[13]用电化学方法测试,发现随聚苯胺涂层厚度的增加, 铸铁的腐蚀电流随之减小, 他将这一原因归结为聚苯胺的屏蔽作用。

1.2 聚苯胺使金属表面形成钝化

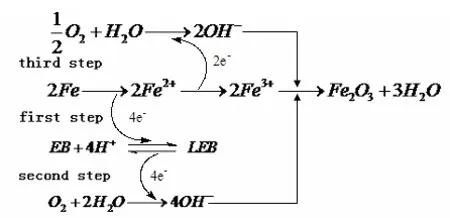

与暂时起屏蔽作用的传统涂料相比,聚苯胺可以使金属基材发生钝化,在不同金属表面形成一层致密、稳定的氧化膜(如Fe2O3, Al2O3等),使金属的电化学腐蚀电位发生正位移动,并使得该金属电极电位处于钝化区而得到保护,Fe2O3膜的形成过程如图2 所示[14]:

图2 Fe2O3 膜的形成过程

聚苯胺是一种具有氧化还原能力的共轭高分子,由于聚苯胺的还原电位在0V/SCE,而金属Fe的氧化电位为-0.7V/SCE,当与金属铁接触时,在水和氧的参与下发生氧化还原反应,界面处形成一层致密的金属氧化物γ-Fe2O3,阻止了金属的进一步被氧化,即将金属钝化,从而达到防腐目的。

1.3 电场作用

聚苯胺在金属表面产生一个电场,该电场的方向与电子传递方向相反,阻碍了电子从金属向氧化剂传递,相当于一个电子传递的屏障作用[15],常规涂层如环氧树脂或聚氨酯不能形成这种电场。

1.4 缓蚀作用

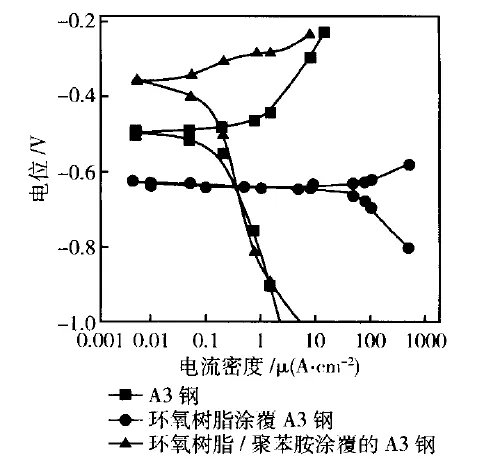

苯胺和苯胺衍生物是铁基金属的有效缓蚀剂,这主要是因为苯胺的N 原子上具有未共用的电子对,金属铁存在空的d 轨道,当聚苯胺涂覆在金属表面时,孤对电子与空轨道易形成配位键,其分子就吸附在金属表面形成一层疏水吸附层,降低了腐蚀效率,起到缓蚀作用。王杨勇等[16]比较了在普通环氧树脂涂层中引入0.4%EB 分别在3.0%NaCl 溶液和0.1MHCl 溶液中对A3 钢的腐蚀效果,如图3 所示。可以看出,少量EB 的引入可以大幅度改善涂层的防腐性能,这是传统缓蚀剂所不具备的,这也更易实现大规模工业应用。

图3 3.0%NaCl 溶液中不同试样的Tafel 曲线

2 聚苯胺防腐涂层的制备方法

聚苯胺具有优异的防腐蚀性能,由于聚苯胺难熔难溶,用纯聚苯胺制备涂料不太现实。目前研究较多的制备聚苯胺防腐涂层的方法概括起来主要有以下3 种:

2.1 电化学聚合法

聚苯胺防腐性能的研究最早是从研究苯胺电化学聚合开始的。通过电化学聚合反应直接在金属电极表面沉积聚苯胺涂层或粉末,而且通过控制电量来控制膜的厚度。常用方法有恒电位法、恒电流法、循环伏安法等。石付生等人[17]在含有苯胺、草酸和钨酸钠的溶液中, 应用循环伏安法在不锈钢表面合成聚苯胺/钨酸钠复合膜。结果显示,在氯离子存在下,复合膜能使不锈钢的腐蚀电位升高约200 mV,并显著降低腐蚀电流密度。该膜具有极好的稳定性和阻隔作用,能对不锈钢提供长时间有效的保护。张爱玲等[18]用有机硅烷偶联剂KH-560 做修饰剂在不锈钢上用循环伏安法制备出聚苯胺膜,经修饰后的聚苯胺膜使不锈钢的腐蚀电位提高了70mV, 腐蚀电流由1×10-6A 下降到6.3×10-8A,大幅度提高不锈钢的抗腐蚀性能 。电化学聚合虽然将聚苯胺的合成与成膜一次完成,反应条件温和,但从实用的角度来看,受操作工艺的限制难以用于较大的金属部件,很难大规模应用。

2.2 聚苯胺与溶剂共溶

共溶法是将化学聚合法合成的聚苯胺与溶剂形成共溶物进行涂覆,待溶剂挥发后形成涂层,这种方法形成的聚苯胺涂层对金属具有一定的防腐效果。缺点是附着力比较差[19-20],同时由于聚苯胺分子链骨架的刚性较强,分子间相互作用力大,很难溶解在普通有机溶剂中,在其他一些高沸点的溶剂如N-甲基吡咯烷酮中虽有一定的溶解度,但这些溶剂价格昂贵、毒性大使其应用受到限制,因此很多国内外研究者通过对聚苯胺的改性,如合成聚苯胺的复合共混物来提高聚苯胺的加工性能。

2.3 聚苯胺与成膜物质共混

由于聚苯胺不溶于常规有机溶剂,且纯聚苯胺膜对钢铁的粘结性很差,大量使用纯聚苯胺作为防腐涂料无论从经济上还是从涂膜综合性能上都不是很理想。因此,人们尝试把聚苯胺作为现有防腐涂料添加剂, 与常规涂料成膜物质(如环氧树脂、聚酰亚胺、聚丙烯酸树脂等)混合使用形成复合涂层,聚苯胺按照不同材料的防腐机制,有效发挥各涂层的防腐性能。张春等[21]将有机磷酸掺杂得到的导电聚苯胺加入到水性环氧树脂中, 制备了聚苯胺水性防腐涂料,并且研究了其防腐蚀性能和防腐蚀机理。电化学阻抗谱以及开路电压的变化表明,聚苯胺的存在显著提高了涂层的防腐效果。齐圣光等[22]运用插层聚合的方法制备了蒙脱土/聚苯胺复合材料,将该复合材料通过共混的方式加入聚酰胺/环氧阴极电泳(CED)涂料中配制成聚苯胺/环氧复合阴极电泳涂料。研究发现:在3.5%NaCl 溶液中浸泡10d 后,腐蚀介质不能到达涂层/基底金属界面,金属表面没有发生腐蚀反应。随着聚苯胺含量的增加,复合电泳涂膜的阻抗值增加,具有较好的防腐性能。大量研究表明,聚苯胺与树脂共混制备的防腐涂料不但具有阳极保护作用而且附着力优于前两种方法,是目前研究聚苯胺防腐性能应用最多的方法,在研制、生产和应用方面具有广泛的应用前景。

3 应用领域与展望

聚苯胺防腐涂料对金属具有常规涂料不可比拟的阳极保护和屏蔽作用,无论是采用电化学方法沉积在金属表面的聚苯胺膜,还是将聚苯胺作为添加剂加入到树脂中,都会产生优良的防腐蚀效果。目前,人们对聚苯胺防腐涂料的防腐机理还没有达成共识,但对聚苯胺防腐涂料的应用进行了大量研究,发现它在很多领域如化工设备、石油工业输送管线、铁路桥梁、船舶、港口码头设备等许多耐久性设施防腐都具有广阔的应用前景,特别适合海洋、航天等严酷条件下新型金属的腐蚀防护。

聚苯胺防腐涂料作为一种新型的无污染涂料,虽然已取得了一定范围的商业应用,但还存在许多亟待解决的问题:其一,探索聚苯胺与常规成膜物质的相互作用机理,提高聚苯胺在基体中的分散程度。其二,在聚苯胺复合过程中,选择合适的成膜物质,降低环境污染、设备投资和生产成本。根据目前研究现状,聚苯胺类防腐涂料未来研究将主要集中在以下几个方面:① 研究聚苯胺类防腐涂料在其他金属如镁合金、铝合金的防腐机理;②通过掺杂等手段制备可溶性聚苯胺,开发聚苯胺水性防腐涂料;③研究开发在成膜物中直接聚合得到聚苯胺复合防腐涂料的方法,简化现有制备工艺,降低成本。④利用聚苯胺的热稳定性,化学稳定性开发特种防腐涂料。

[1]曹楚南.悄悄进行的破坏-金属腐蚀[M].北京:清华大学出版社,2000.9-10.

[2]王东红,刘利文.聚苯胺防腐性能及应用研究[J].防腐涂料与涂装,2011,26(10):10-14.

[3]余大南,朱淼.金属加工过程中的防腐保护现状分析及建议[J].石油商技,2009,(2).37-39.

[4]边洁,王威强,管从胜.金属腐蚀防护有机涂料的研究进展[J].材料科学与工程学报,2003,21(5):769-772.

[5]卢华军,曾波.聚苯胺防腐涂料的研究现状及发展[J].涂料工业,2007,37(1):50-54.

[6]康先进,范文玉,张彦英等.聚苯胺长效防腐水性环保涂料的研制及性能研究[J].中国腐蚀与防护学报,2012,32(5):393-396.

[7] Sathiyanarayanan S, Muthkrishnan S, Venkatachari G.Corrosion protection of steel by polyaniline blended coating[J].Electrochim.Acta, 2006,51:6313-6319.

[8]景遐斌,王利祥,王献红等. 导电聚苯胺的合成、结构、性能和应用[J].高分子学报,2005,(5). 655-663.

[9]Deberry D W.Modification of the Electrochemical and Corrosion Behavior of Stainless Steels with an Electroactive Coating [J].J Electrochem Soc,1985,132(5):1022-1026.

[10]Kamaraj K,Sathiyanarayanan S,Muthukrishnan S,et al.Corrosion Protection of Iron by Benzoate Doped Polyaniline Containing Coatings[J].Prog Org Coat,2009,64(4):460-465.

[11]Syed Azim S,Sathiyanarayanan S, Venkatachari G.Anticorrosive Properties of PANI-ATMP Polymer Containing Organic Coating[J].Prog Org Coat,2006,56(2/3):154-158.

[12]马利,杨桔,王成章. 复合型聚苯胺防腐涂料的研究进展[J].表面技术,2006,35(2):7-9.

[13]Wessling B. Passivation of metals by coating with polyaniline : corrosion potential shift and morphological changes[J].Advanced Materials,1994,(6).226 - 228.

[14]王金库,孙秋筱,林薇筱.导电高分子聚苯胺在金属防腐中的研究进展[J].材料导报,2001,15(10):44-46.

[15]JAIN F C,ROSATO J J. Formation of an active elective barrier at Al/ semiconductor interface:a novel approach in corrosion prevention[J]. Corrosion,1986, 42:700-707.

[16]王杨勇,强军锋,井新利.聚苯胺防腐涂料的研究进展[J].宇航材料工艺,2002,(4).1-6.

[17]石付生,张建民.聚苯胺复合物膜的电化学合成及抗腐蚀性能[J].郑州大学学报(理学版),2008,(4).84-87.

[18]张爱玲;刘洋;梁鹏等.不锈钢表面电接枝聚苯胺的防腐性研究[J].腐蚀科学与防护技术,2009,(2).224-226.

[19]Lu W K,Elsenba umer R L,Wessling B.Corrosion protection of mild steel by coatings containing polyaniline[J].Synthetic Metal,1995,71:2163-2166.

[20]王建雄,郭清萍,郭有军.聚苯胺防腐蚀涂料的研究现状[J].腐蚀与防护,2008,29(4):211-215.

[21]张春;张红明;李应平等.聚苯胺水性涂料的制备及其防腐性能[J].应用化学,2012,(5).504-509.

[22]齐圣光;陈庆礼;任碧野等.聚苯胺/环氧复合阴极电泳涂料防腐蚀性能的研究[J].涂料工业,2006,(7).4-7.