无机胶合中密度纤维板复合原理和关键工艺分析

谌 萌 席凯原

(1 江西建材厂,江西 南昌330001;2 江西省机械工业设计研究院, 江西 南昌330046)

1 前言

镁质硫铝酸盐水泥(又称镁铝硅酸盐水泥,专利号:ZL02133685.7)研制成功,丰富了镁水泥的内涵,扩大了应用范围。利用强度高、碱度低和与植物纤维复合能力强的镁质硫铝酸盐水泥(magnesia sulphoaluminate cement)生产中密度纤维板,具有防火、防水、防老化、防霉变、不含甲醛等得天独厚的优点,越来越引起人们的重视。和有机树脂相比,镁质硫铝酸盐水泥(简称镁水泥)弹性模量高、极限应变值小、黏结强度低,正是由于这些特点的制约,使一些企业在研制开发无机胶合中密度纤维板的过程中步履维艰。如何克服这些特点在与低弹性模量植物纤维复合中的负面影响,达到有机树脂胶合中密度纤维板的复合效果,就是本文所要解决的问题。

2 复合原理分析

无机胶合中密度纤维板是低弹性模量植物纤维增强高弹性模量镁水泥基复合材料。由于植物纤维是一种典型的各向异性材料,顺纹力学性能高于横纹力学性能,这样复合原理分析就成了分析抗拉强度高的植物纤维顺纹增强镁水泥与植物纤维横纹复合形成的复合基的力学性能。

2.1 串联复合

复 合 材 料 理 论(theory of composite material) 不 仅 包 括 并 联 复 合(parallel composite),还应该包括串联复合(series connection composite)。串联复合原理的应用是分析无机胶合中密度纤维板的理论依据。

在弹性变形阶段,镁水泥与植物纤维横纹复合形成镁水泥复合基必须满足三个变形协调方程:

式中:σ —应力,MPa;

εm1—镁水泥复合基的应变值,%;

εm—镁水泥基的应变值,%;

f1ε —植物纤维横纹应变值,%;

Em1—镁水泥复合基弹性模量,MPa;—串联复合后植物纤维横纹弹性模量,MPa;—串联复合后镁水泥基弹性模量,MPa;

Vf1—植物纤维横纹体积率,这一体积率为横纹取向系数和植物纤维体积率的乘积,%;

Vm—镁水泥基的体积率,%。

2.2 镁水泥复合基弹性模量

如果不考虑串联复合后植物纤维横纹和镁水泥基的弹性模量、泊松比的变化,按照变形协调方程2 和方程1,可推导下列的近似计算公式:

式中: Em—镁水泥基弹性模量,MPa;

Ef1—植物纤维横纹弹性模量,MPa。

这一公式表明,高弹性模量镁水泥基和低弹性模量植物纤维横纹串联复合后形成的镁水泥复合基比镁水泥基的弹性模量低。复合的植物纤维越多,镁水泥复合基的弹性模量降低得就越多。由于植物纤维横纹弹性模量低于顺纹弹性模量,如果复合较多的植物纤维横纹的镁水泥复合基的弹性模量低于植物纤维顺纹弹性模量,那么低弹性模量植物纤维增强高弹性模量镁水泥基,在事实上就转变为高弹性模量植物纤维顺纹增强低弹性模量镁水泥复合基。这一结论,不仅使生产无机胶合中密度纤维板在实践上可行,在理论上也有充分的依据。

植物纤维在纤维板中是三维(3D)乱向分布的,三维状态中植物纤维横纹取向系数相当于植物纤维顺纹与应力方向垂直的各平面内沿各个方向。这样,植物纤维横纹的取向系数为:

有了植物纤维横纹取向系数,在植物纤维体积率为 vf中,镁水泥复合基的弹性模量为:

2.3 植物纤维横纹弹性模量和纤维体积率的关系

2.3.1 纤维板抗拉强度、纤维横纹弹性模量和纤维体积率

纤维板的抗拉强度应该是植物纤维顺纹抗拉强度和镁水泥复合基的抗拉强度与体积率乘积的加和值[1],即:

Ef2-植物纤维顺纹弹性模量,MPa;

Vf-植物纤维体积率;%;

Vm1-镁水泥复合基的体积率,% ;

η3-植物纤维顺纹长度系数,% ;

η2-植物纤维顺纹取向系数,在3D 分布状态下,取向系数为;

εf2-植物纤维顺纹方向的应变值,%。

纤维板在拉应力作用下,植物纤维顺纹应变值和镁水泥基应变值相同时,才能共同承受应力。如果二者的极限应变值相同,即,那么植物纤维的顺纹长度系数,这时纤维板承受的应力最大,抗拉强度转变为:

这一公式表明,镁水泥复合基的极限应变值随植物纤维横纹弹性模量的降低而增大,纤维体积率随植物纤维横纹弹性模量的降低而减少,而纤维板的抗拉强度又随纤维的体积率的增大而提高。一般来说,未经处理的原状植物纤维生产纤维板很难实现镁水泥复合基的极限应变值等于植物纤维顺纹的极限应变值,所以必须对植物纤维进行处理,降低原状植物纤维横纹弹性模量。然而,植物纤维横纹弹性模量又不能降低得太多,否则在满足时纤维的体积率就要减少,纤维板的抗拉强度就要降低。笔者经过多次试验,得出的结论是经过处理的软植物纤维在满足时纤维的体积率 Vf=90%左右时所生产的纤维板具有较高的物理力学性能。

2.3.2 纤维横纹接触界面层弹性模量和纤维体积率

镁水泥基的黏结强度比有机树脂黏结强度低,只有通过机械互锁和化学粘合才能解决应力作用下植物纤维和镁水泥基不脱粘,具体方法是在大的压力下使镁水泥渗透植物纤维,提高植物纤维接触界面层的弹性模量。

这一公式表明,要使植物纤维的体积率较大,必须也只有提高与镁水泥基复合的植物纤维横纹接触界面层的弹性模量,才能保证应力作用下植物纤维和镁水泥基不脱粘。植物纤维横纹弹性模量小于镁水泥基,泊松比大于镁水泥基。如果在大的压力下使镁水泥渗透植物纤维,提高植物纤维横纹弹性模量(当然泊松比也在降低),那么就可以在承受同等应力作用下提高纤维的体积率。从材料力学理论分析,由于植物纤维的体积率大、弹性模量小、泊松比大,在应力作用下,植物纤维横纹横向正应变也就大。又从弹性模量E、泊松比μ 与切变模量G 的关系看出,如果植物纤维横纹接触界面层的弹性模量增加,切变模量也就增加,应力作用下植物纤维横纹横向正应变也就减少。就是说,植物纤维横纹接触界面层弹性模量提高,串联复合中镁水泥基同等横向正应变承受的应力加大;同等应力作用下植物纤维的体积率可以增加。

和石棉纤维、玻璃纤维、改性PP 纤维、改性PVA 纤维不同,植物纤维本身就是一种复合材料。植物纤维中含有大量的灰分、树脂、鞣酸等物质,在降低植物纤维横纹弹性模量中对植物纤维进行处理,把这些对植物纤维力学贡献不大的物质除掉,又在大的压力下使镁水泥渗透进来,梯度填补这些物质留下的空穴,提高植物纤维接触界面的弹性模量,这又符合植物生长自然形成力学规律(细胞壁表面层的弹性模量高于细胞内容物弹性模量),这就是再复合过程。无机胶合中密度纤维板的生产,实际上就是从植物纤维机体中提取纤维,然后再复合成整体的过程。

2.4 中密度纤维板的结构设计

生产中密度纤维板一般选小径级材、枝桠材、间伐材以及木材加工的剩余物[2]。木材顺纹的抗拉强度大都分布在70MPa ~130MPa 范围内,加工成纤维后由于尺寸效应的作用,抗拉强度有所提高,正如玻璃纤维的抗拉强度大于玻璃棒抗拉强度一样。植物纤维加工后,必须进行处理,降低植物纤维横纹弹性模量,这是生产中密度纤维板实现再复合的必要条件。

为了有效地说明无机胶合中密度纤维板的复合原理,不妨通过中密度纤维板的结构设计进行验证。

现在选用的植物纤维和镁水泥具有如下物理力学性能:

经过处理的植物纤维

镁水泥

弹性模量 Em=4×104MPa,极限延伸率 mδ=0.03%,抗压强度(σm)bc=75MPa,抗拉强度,泊松比 μm=0.12

2.4.1 植物纤维体积率

植物纤维体积率按力学性能最大化进行设计计算,按应力作用下串联复合的各组分材料横向正应变相等保证不脱粘进行校核计算。

求出 Vf=89%

无机胶合中密度纤维板采用的是半干法料浆加压生产的,大的压力使镁水泥从植物纤维表面层渗透进植物纤维,其中很薄的植物纤维接触界面层的镁水泥较多。植物纤维界面层渗透进了镁水泥,固化后的弹性模量就要提高。

假设植物纤维界面层有10%体积率是镁水泥渗透进来固化的,那么界面层的弹性模量为:

式中:Ef3——植物纤维界面层的弹性模量,MPa;——植物纤维界面层的体积率,%;

植物纤维横纹接触界面层的弹性模量由Ef1=95MPa 提高到Ef3=4085.5MPa,将已知数据代入,可求出,由于,求出

在压应力作用下,纤维体积率为94%时不脱粘,而纤维体积率为89%时就更不会脱粘。

2.4.2 镁水泥复合基的抗压强度和抗拉强度

在压应力作用下,串联复合的植物纤维横纹界面层不脱粘时的横向正应变等于镁水泥基的极限延伸率即时承受的最大压应力就是镁水泥复合基的抗压强度。

由 Vf=89%,可求出,所以

求出镁水泥复合基的抗压强度 (σm1)bc=15.65MPa

这一结论可以看出,镁水泥一旦与低弹性模量植物纤维横纹串联复合,抗压强度就要下降,复合的植物纤维越多,下降的幅度就越大。

镁水泥复合基的抗拉强度只能以串联复合中各组分材料的最小抗拉强度计算,即:

2.4.3 纤维板的抗拉强度和镁水泥复合基的弹性模量

在气干状态下,镁水泥基的容重为1.9g/cm3,经过处理的植物纤维容重为0.4g/cm3,按89%的植物纤维体积率计算,则植物纤维的重量掺量为63%,气干状态混合料的容重为0.565g/cm3。然而,无机胶合中密度纤维板结构设计的容重为0.8g/cm3,容重为气干状态容重的1.416倍。这种容重的增加大都发生在板坯厚度方向。这样纤维板的抗拉强度、镁水泥复合基的弹性模量也要提高1.416 倍。

这样就有:

2.4.4 纤维板的抗弯强度

纤维板弯曲时最大拉应力按板材的抗拉强度计算;由于植物纤维顺纹只承受拉应力,这样纤维板弯曲时最大压应力可按镁水泥复合基弹性变形计算,即:

假设纤维板的厚度δ =20mm,宽度为b,设中性轴为y 。

由 ∑M=0 得:

代入求出力学中性轴距受压面y0=12.65mm。这时最大压应力最大压应力小于镁水泥复合基抗压强度,纤维板不会在受压区破坏。

求弯距:

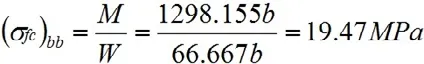

实际检测是按几何截面模量计算的,这样有利于不同的力学中性轴的板材进行弯曲应力承受能力的比较。

求出纤维板的抗弯强度:

纤维板的容重为0.8g/cm3,抗弯强度为19.47MPa,完全满足无机胶合中密度纤维板结构设计要求。

3 关键工艺分析

生产无机胶合中密度纤维板工艺和有机树脂胶合中密度纤维板工艺相似,但其中有三个关键工艺是由无机胶凝材料特点和复合原理所决定的,这就是:纤维处理、压力渗透、热压脱模。

3.1 纤维处理

从对无机胶合中密度纤维板复合原理分析中可知,降低植物纤维横纹弹性模量是克服镁水泥弹性模量高、极限应变值小的必要条件。要降低植物纤维横纹弹性模量就必须对植物纤维进行处理。

植物纤维作为植物机体,自然含有以纤维素、木素、半纤维素等多糖类生物大分子,也含有脂、核酸和蛋白质等生物大分子,以及还含有维生素、有机酸、辅酶、生物碱、天然肽类等[3]。作为真核细胞组成的植物纤维,细胞壁是由纤维素微纤丝构成,这是植物纤维抗拉强度的主要承担者,而其它生物分子原生质是组成细胞质、细胞核的主要成分。植物纤维制取后,原生质就要逐渐降解并主要以灰分、树脂、鞣酸等形式存在。如果采用水煮或稀碱水溶液水煮,就很容易把这些对植物纤维力学性能贡献不大的物质除掉,同时降低植物纤维横纹弹性模量,也为镁水泥在大的压力下渗透植物纤维留下空穴。但是植物纤维横纹弹性模量又不能降低太多,降低太多就要减少纤维的体积率。作为工业化生产,可借鉴中药浸提法工艺进行,例如采用多级固定床浸提机等。中药需要的是浸提物,生产纤维板需要的是浸提剩余物。植物纤维浸提物中含有大量的氮、磷、钾等,浓缩干燥后可作为有机肥料用于农业生产。采用多级固定床浸提机可控制植物纤维横纹弹性模量降低的幅度,满足工业化规模生产的需要。

3.2 压力渗透

要将镁水泥从植物纤维表面层向内部渗透,尤其是提高植物纤维与镁水泥接触界面层的弹性模量,可采用辊压装置获得大的压力。如果一对轧辊连心线是竖直方向,混合料则沿水平方向运行;如果一对轧辊连心线是水平方向,混合料则沿竖直方向运行。半干态混合料从竖直方向进料时,与进料方向相反的切应力很小。轧辊的压应力是由应变产生的,采用连心线是水平方向的轧辊可获得大的压应力,作用到植物纤维表面就可获得大的压力。只要调整好轧辊的间距,使压应力大于植物纤维横纹屈服极限小于强度极限,就能使镁水泥从植物纤维表面层梯度渗透到植物纤维,提高植物纤维接触界面层的弹性模量。采用半干法混合料辊压所需的轧辊的直径应设计大些,有利于渗透时间的延长和渗透植物纤维的表面积增大。

3.3 热压脱模

半干态混合料经过压力渗透后,还必须经过铺平装置在轧辊连心线竖直方向水平辊压成板坯。即使板坯经过大轧辊多级辊压,只要镁水泥没有固化,反弹现象还是存在的。因此板坯辊压后还得移到平面压力机中热压脱模。南京航空航天大学余红发教授介绍过中国科学院、中国林科院对硫氧镁水泥木屑板、刨花板进行的热压脱模试验[4];笔者也多次验证过镁质硫铝酸盐水泥的热压脱模效果。所以,热压脱模工艺的采用对生产无机胶合中密度纤维板缩短生产周期、提高设备的利用率有着重大的作用。

4 结语

无机胶合中密度纤维板的原材料选择的是小径级材、枝桠材、间伐材以及木材加工剩余物等,提高了木材综合利用率。据统计,2011 年我国木材进口量7298 万立方米,创历史新纪录。国内木材产量是7272 万立方米,我国木材进口量首次超过国内木材产量,木材进口依存度超过50%。只有大力开发和生产使用寿命长的无机胶合中密度纤维板,提高木材的综合利用率,才能在技术进步的前提下满足日益增长的国内市场需求。而要开发和生产成功,又必须在科学发展观的引领下,贯彻产学研一体化的创新战略。只有这样,才能使我国的无机胶合中密度纤维板迅速地进行工业化规模生产。

[1]沈荣熹,崔琪,李清海.新型纤维增强水泥基复合材料.北京:中国建材工业出版社,2004:61.

[2]张璧光.木材科学与技术研究进展.北京:中国环境科学出版社,2004:240.

[3]靳利娥,刘玉香,秦海峰,谢鲜梅.生物化学基础.北京:化学工业出版社,2007:2 ~3.

[4]余红发.镁水泥材料研究的最新进展.中国菱镁.2008(4):35.