伺服系统的结构/控制一体化设计

王海红,保 宏

(1.南阳理工学院电子与电气工程系,河南南阳 473004;2.西安电子科技大学电子装备结构教育部重点实验室,西安 710071)

伺服系统的结构/控制一体化设计

王海红1,保 宏2

(1.南阳理工学院电子与电气工程系,河南南阳 473004;2.西安电子科技大学电子装备结构教育部重点实验室,西安 710071)

在分析了传统伺服系统设计的基础上,提出了伺服系统结构/控制一体化设计方法,建立了含齿隙非线性的伺服系统模型,给出了包含结构参数和控制参数的优化模型,以系统的齿隙为目标函数,采用遗传算法对机械结构参数和控制参数进行了一体化设计;仿真结果表明:在满足系统跟踪精度要求的前提下,系统的齿隙增加了8.15%和14.5%,降低了齿轮的加工精度;齿轮箱的占用空间减少了3.05%,满足系统要求。

伺服系统;齿隙;一体化设计;遗传算法

0 引言

目前伺服系统精度、稳定性、高速性及空间限制条件的要求越来越高,传统对已经设计好的结构进行控制器优化设计[1-4]的设计方法,逐渐表现出局限性:传统设计是将结构设计和控制设计分开进行设计,忽略了结构参数和控制参数之间的强耦合性,这样设计出来的系统性能往往不是最佳的。在分析了现行设计的缺点,本文提出了综合考虑结构设计参数和控制设计参数的一体化优化设计方法,克服结构系统和控制系统独立设计带来的内部矛盾和资源浪费,协调两者关系使它们相互促进,达到以最小的代价获得最佳系统性能,满足现代系统高性能的要求。

文献[5-7]中的结构/控制一体化方法都是通过比较简单的模型来验证的,且模型中的非线性因素也进行了一定的简化或忽略。但是,齿隙这一非线性对伺服系统性能的影响相当严重[8-9],在伺服系统的高性能要求下,不能忽略不计。对含有齿隙的某机载雷达俯仰伺服系统进行了研究,提出了伺服结构/控制一体化设计方法。仿真结果表明,结构/控制一体化设计方法在伺服系统设计中是可行的。

1 伺服系统的结构/控制一体化设计模型

1.1 系统动力学方程

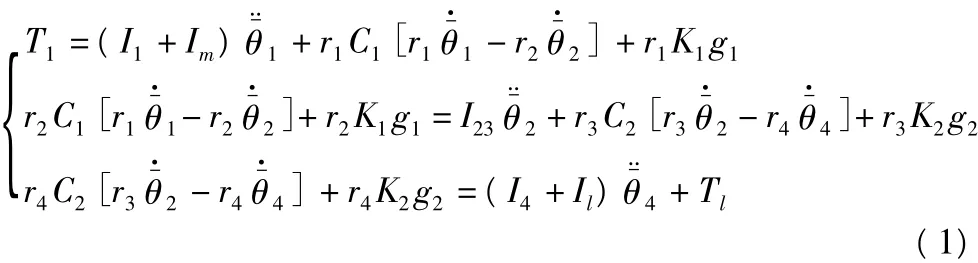

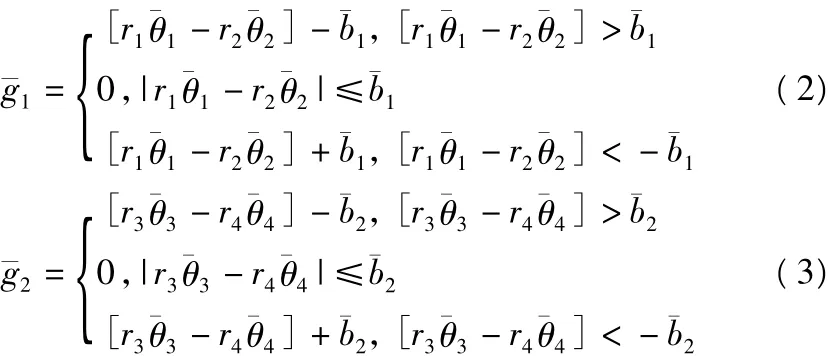

图1为某机载雷达伺服系统的结构图,本文研究该机载雷达伺服系统的俯仰机构,其结构是电机驱动的两级齿轮传动,考虑进齿隙的该机构的动力学方程,为:

T1为齿轮箱输入扭矩,K1,C1,K2,C2分别为高速级、低速级的齿轮的啮合刚度和阻尼,Tl为负载的扰动力矩。I1,I2,I3,I4,Im,Il分别为各个齿轮、电机及负载的转动惯量。g1,g2代表齿隙宽度为2i的高速级和低速级齿隙模型[10],为:

图1 伺服系统传动模型

1.2 结构/控制一体化仿真模型的建立

在上述建立的俯仰机构的动力学模型中,高速级和低速级齿轮的啮合刚度和阻尼分别计算如下:

根据Hertz碰撞理论,啮合刚度,为:

E1,E2,ν1,ν2分别为高速级齿轮材料的泊松比和杨氏模量,齿轮材料为:45号钢

R1,R2为两个齿轮接触点处的当量半径,由于齿轮的齿高和分度圆半径相比较小,因此其变动范围较小,可近似以分度圆半径代替齿轮接触点当量半径。

一般可以认为,阻尼现象是由系统内部相联系的各个运动部件之间的摩擦引起的,其理论计算相当复杂,目前一般采用模态实验的方法测量系统的相对阻尼比,由于试验条件的限制,在此参考相关的资料[10],取系统的相对阻尼比为 ξ=0.05,由此反求等效阻尼: 由公式(4)可以计算出高、低速级齿轮的啮合阻尼为:

其中,m12,m34为高、低速级啮合齿轮的等效质量,表达式分别为:

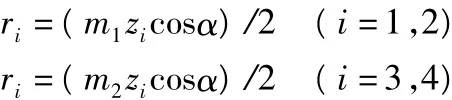

同理了计算出低速级齿轮的啮合刚度k2,啮合阻尼c2。r1,r2,r3,r4分别为齿轮的基圆半径,为:

齿隙的数学模型是一个分段函数,由于在Matlab集成的Simulink模块中的死区函数模块易于搭建出齿隙模型的分段函数,根据机构的动力学模型在Simulink环境下即可建立俯仰机构的仿真结构图。对含有齿隙的系统的控制,PID控制器原理简单,使用方便等仍在工业控制中占主要地位。伺服机构的控制策略仍采用PID控制。

至此即可在Simulink中建立起含有控制器部分和结构部分的结构/控制一体化仿真模型(图2),该模型的特点是:建模过程中,考虑进了齿隙非线性;同时,没有对系统的2级齿轮传动进行简化,直接建立含有2级齿隙的系统的模型,这样的模型,更能反映实际系统的真实情况。

图2 仿真结构图

1.3 存在的问题

齿隙非线性既是机械传动过程正常运行不可缺少的一种非线性,同时也是影响系统动态性能和稳态精度的重要因素。齿轮啮合必须满足一定的齿隙最小间距才能保证不发生滞塞现象,但是,如果不消除齿隙的影响,除了造成输出误差外,系统会因极限环振荡或冲击而降低性能甚至变得不稳定。因此,对含有齿隙非线性系统性能的研究,具有重要的理论意义和工程应用价值。传统设计时,为了满足系统性能要求,控制人员一般都将结构方面的指标取得很高,从而使齿轮的加工精度很高,增加了齿轮的加工成本,造成了资源的浪费,而工程上更关心在满足系统性能指标的前提下,尽可能的降低生产成本。这就造成了满足系统性能和降低生产成本之间的矛盾。结构/控制一体化设计方法,同时考虑结构参数和控制参数的相互耦合作用对系统性能的影响,能达到在满足系统性能要求的前提下,降低结构方面的指标,降低生产成本。

2 一体化设计

2.1 设计变量

从前面的系统结构图中可以看出,系统的跟踪误差是由控制器参数Kp,Ki,Kd和结构方面的转动惯量、齿隙等共同决定的,而齿轮的转动惯量是齿轮齿数(模数和齿宽给定)的函数。所以,取控制参数比例、积分、微分增益分别为 Kp,Ki,Kd结构参数 Z1,为一体化设计的设计变量:

2.2 目标函数

在满足跟踪精度的同时,放宽对齿隙的要求,则会降低齿轮的加工精度,达到减少加工成本的目的,故一体化设计的目标是在保证跟踪精度的前提下,寻求齿隙的最大值。即目标函数,为

2.3 约束条件

2.3.1 边界约束条件

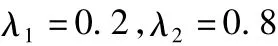

由于对减速齿轮箱来说,低速级的齿隙对系统性能的影响比较严重[11],故取齿隙的权重系数,为:

设g1,g2为齿轮箱的空间限制条件,g3为系统跟踪精度的限制条件,e为系统的跟踪误差,假定系统的误差精度指标为1.5mrad,g4,g5,h为减速比的限制条件,为设计变量的上下限:

3 优化结果分析

遗传算法的搜索不依赖于梯度信息,尤其适用于处理传统搜索方法难以解决的复杂问题和非线性问题[12];能够得到全局最优解。采用遗传算法和Simlink模块联合[13],对伺服系统进行一体化设计。为了说明结构/控制一体化方法的可行性,对模型进行仿真研究。假定模型的初始结构设计参数为:

为齿轮模数。

利用遗传算法进行一体化设计,优化前后的仿真结果对比如图3和表1所示。

表1 结果对比

图3 一体化设计后目标曲线

由表1和图3可以看出:优化后,齿轮的齿数发生了明显变化,使齿轮箱的传动比进行了重新分配;优化后的齿轮箱的使用空间减少了3.05%,符合伺服系统在使用空间上的限制;同时一体化设计后,系统的超调量、调整时间仍满足系统要求,跟踪误差比原设计变小,满足系统跟踪精度要求1.5mrad,系统的齿隙增加了8.15%和14.5%,达到降低齿轮加工精度的目的,进而降低加工成本。

4 结论

(1)本文提出了一种伺服系统的集成设计方法,在满足控制精度的前提下,实现结构的轻质量目标,并降低了加工成本,解决了以往两者分离设计很难甚至不能获得系统的全局性能最佳的问题。

(2)在Matlab/Simulink中建立了优化设计模型,并研究了集成设计模型的非线性特点,据此给出了使用遗传算法求解的策略与方法,数值模拟结果说明了模型与方法的可行性和有效性。

(3)本文研究表明,对伺服系统采用结构/控制一体化设计的方法是可行的,且可以更好的提高系统综合性能;本文仅是从降低加工精度的角度进行分析,在今后的研究中,我们还可以从控制能量,振动控制等角度,利用一体化设计方法,对系统进行分析设计以获得更好的性能。

[1]朱立达,朱春霞,蔡光起.PID调节在PMAC运动控制器中的应用[J].组合机床与自动化加工技术,2007(2):54-57.

[2]聂建华,李晟,李洋.数控进给伺服系统的预见前馈补偿控制研究[J].组合机床与自动化加工技术,2007(7):66-69.

[3]赵希梅,郭庆鼎.PMSM伺服系统的转动惯量辨识和控制器参数优化[J].组合机床与自动化加工技术,2009(7):79 -81,96.

[4]黎海林.某型雷达伺服系统动态性能仿真及优化[J].计算机仿真,2005,22(7):155 -156.

[5]JOB V A,PETER B.Modelling of physical systems for the design and control ofmechatronic systems:Annual Reviews in Control27[C].2003:87 -117.

[6]徐斌,姜节胜,任建亭,等.基于模态控制的结构/控制一体化优化设计[J].机械科学与技术,2002(21):34-35.

[7]朱灯林,王安麟,邵萌,等.基于性能配置的机械手结构/控制并行设计[J].机械科学与技术,2005,24(6):639-641.

[8]赵国风,樊卫华,陈庆伟,等.齿隙非线性研究进展[J].兵工学报,2006,27(6):1073 -1080.

[9]Nordin,P.O.Gutman.Controlling mechanical systems with backlash-a survey.Automatica,2002,38:1633 -1649.

[10]A Al-shyyab,A Kahraman.Non-linear dynamic analysis of a multi-mesh gear train using multi-term harmonic balance method:sub-harmonic motions[J].Journal of Sound and Vibration,2005,279:417 -451.

[11]刘维明.间隙对天线结构系统固有频率的影响[J].无线电工程,1998,28(4):5 -8.

[12]陈伦军.机械优化设计遗传算法[M].北京:机械工业出版社,2005.

[13]雷英杰,张善文,李续武,等.遗传算法工具箱及应用[M].西安:西安电子科技大学出版社,2005.

(编辑 赵蓉)

Integrated Structure and Control Design of Servo System

WANG Hai-hong1,BAO Hong2

(1.Department of Electronic and Electric Engineering,Nanyang Institute of Technology,Nanyang Henan 473004,China;2.Ministry of Edu.Key Lab of Electronic Equipment Structure,Xi’an 710071,China)

Based on the analysis of a conventional servo system design issues.Themethod of Integrated Structure and Control Optimization to the servo system has been presented,based on themodel of pitching partw ith the nonlinearity of backlash Furthermore,the optimum model including structure and control parameters has been proposed w ith the dimension of backlash as the objective function to optim ize the structure and control parameters.Simulation results shows that the dimensions of backlash are augmented by 8.15%and 14.5%,reducing themachining precision,and the space using by the gearbox is reduced by 3.05%,which accords w ith the requirement of space to servo system,based on the request of the tracking precision has been met.

servo system;backlash;integrated design;genetic algorithms

TH39

A

1001-2265(2013)03-0096-04

2012-07-26

王海红(1981—),女,辽宁建昌人,南阳理工学院电子与电气工程系硕士,主要研究方向为结构与控制一体化设计、机器人控制、伺服控制,(E -mail)wanghaihong3804@163.com。