离子膜电解槽改膜极距电解槽运行总结

钟永铎

(四平昊华化工有限公司,吉林 四平 136001)

1 膜极距改造过程

四平昊华化工有限公司烧碱项目二期工程20万t/a离子膜烧碱和配套20 万t/a PVC 于2008年10月开车成功,并顺利投产。 由蓝星北化机制造的高电密自然循环复极式8 台槽型号为ZMBCH-2.7离子膜电解槽,每台电解槽共158 组单元槽片。为降低电耗, 中国昊华化工集团股份有限公司决定于2012 年10 月对四平昊华公司6 台(3#~8#)电解槽逐台进行膜极距改造,因另外2 台(1#~2#)电解槽为新换膜,先不进行改造。 为不影响生产,改造1 台投入运行1 台,然后再停下1 台进行改造。具体改造内容是, 膜极距电解槽的结构与自然循环高电密电解槽基本相同, 主要是膜极距电解槽比高电密电解槽的阴极网多一种弹性体,即弹性阴极。从而将电解槽的阴阳极距由2~3 mm 缩小到膜厚度 (即零极距)。弹性阴极由缓冲网和面网组成。首先,将要改造的单元槽片平放在改造架上,用打磨机把阴、阳极方形法兰密封面磨光,然后把阴极网朝上,用水平尺找平阴极网,再用加压水枪清洗阴、阳极网内残留的污垢,把单元槽片平放在改造架上,阴极网朝上,在阴极网上加2 层缓冲网, 由2 人用特制的滚子在缓冲网上来回碾压3 次,用电阻焊在缓冲网四周点焊,把缓冲网固定在阴极网上,然后加1 层面网,用电阻焊把镍带焊到单元槽的方形法兰密封面内侧。用壁纸刀切除面网多余边角,用电脑测缓冲网极高,经电脑测定弹性阴极网达到平整度要求后, 单元槽片即改造完成。 一天能改造完成20 片单元槽片,1 台电解槽158 组单元槽片需2 周多时间改造完成,缓冲网是由平行四边形的镍丝2 层组成,Ø 0.15 mm×1 根×2 层×2 件;最外1 层为涂敷活性涂层的镍丝面网Ø 0.15 mm×1 根/40 目(整张面网由一个镍丝编制而成,无接头),用镍带将其电阻焊到单元槽的方形法兰密封面内侧。 由于弹性阴极采用了Ø 0.15 mm的软态镍丝制作而成, 从而有效地避免了其对离子膜的机械伤害。

2 膜极距电解槽开车运行

首先对3# 电解槽槽进行了改造,3# 电解槽为日本旭化成F-6801 离子膜。

2.1 膜极距电解槽开车运行前准备工作

(1)安装假膜、出入口软管及更换垫片。

(2)假膜试漏,电解槽充水加压,做槽体试漏(要求油压为8 MPa,阳极水压为40 kPa,阴极水压为44 kPa)。对电解槽做试漏检查,完成此项工作,保压30 min 后,电解槽泄压、排水。

(3)先把槽压降到10 kPa、13 kPa,后开槽尾16#、18#、17# 阀门,阴阳极继续加水各5 m3/h,持续1 h 后,停止加水,正常排液;之后,进行第二遍水洗工作,出现溢流即可停止加水排液;工作过程中油压不变,保持8 MPa 一定时间。

(4)维修人员到现场拆假膜,设备供应企业到现场检查阴极网面毛刺,正常后,安装真膜。要求现场、槽上面及下面必须清理干净。

(5)安装真膜工作。工作前要求维修人员鞋底清净,阴极面不要用水冲,真膜安装完成后直接做膜试漏,合格后充水做槽体试漏。要求及操作要点:首先,阴极室以10 m3/h 流速加碱3~5 min,后正常加水,油压8 MPa,然后,加压到阳极水压40 kPa,阴极水压44 kPa,进行槽体检查,保压15 min 后,泄水压、油压,进行排水工作,同时对阴极侧置换,合格后封槽。

2.2 膜极距电解槽开车运行

(1)具备开车条件后,进行充液、连通、循环升温等工作。

a.充液达到如下操作条件:电解槽阴极置换合格;充液前TIT-153 控制为60 ℃,用FIT-242 稀释后阳极液浓度过210~230 g/L;充液前阴极液浓度为30%~32%,温度为65~70 ℃。

b.与离子膜电解槽不同之处,充液完成后,不投极化,进行连槽工作,电槽进行循环升温。 操作要点如下:阴极循环量逐步上调直至47.4 m3/h,阳极循环量为18 m3/h;电解槽循环升温1.5~2.0 h;分析阴、阳极出口总管淡盐水、碱的浓度。

c.槽温达到70 ℃以上时,准备送电。

(2)膜极距电槽开始送电。

a.送电前10~20 min 投极化,当电流达120 A时,测极化电压,正常后送电,2.8 kA 确认极化能否自动退出。

b.该槽电流按一定速度升到5.0 kA(200 A/min,需15~25 min),测量槽电压,同时,查看电槽运行情况(电槽出口两侧软管流量状态、阳极出口软管的颜色、检查电解槽周围是否有泄漏、观察单元槽电压、对该槽进行全分析)。 以上操作是新膜开车要求,如果不是新膜,电流提到5.0 kA,需10~15 min)。

c.电流达5.0 kA 后,以每小时1 kA 的速度提升电流。

d.电流达到7~9 kA 后,槽温稳定在75~80 ℃时,持续8 h 以上。

e.8 h 后,电流稳定在10.8 kA,运行2 天,此时,温度应控制在75~80 ℃。

f.电流运行13.5 kA 时,槽温应控制在85~86 ℃,碱浓度为31.8%~32.0%。

3 膜极距电解槽计划或紧急停车时的操作

3.1 膜极距电解槽紧急停车时的操作

(1)确认电解槽被锁,油压调节到8 MPa。

(2)所有电槽加酸停止。

(3)主电流停时,确认极化送到120 A,通知电管测单元槽电压。 极化投运时间较未改造前有所不同,极化电流投运时为30 min,在此期间,电槽阴极循环量是16 m3/h,阳极循环量是31.6 m3/h;电槽停车30 min 后,停极化,继续再循环50 min,在此期间,在无极化情况下,阳极循环量为39 m3/h、阴极循环量为16 m3/h。

3.2 膜极距电解槽计划停车时的操作

如果是长期停车,则进行排液、水洗;如果在4 h之内要重新开车运行, 则在无极化情况下继续循环至开车送电。如果需要排液水洗,则按下列操作步骤进行。

(1)按正常操作排液。

(2)阴极入口软管碱液下来以后,就可停止排液,阳极入口软管排净。

(3)阴极用碱水洗(pH 值>13),阳极用纯水进行水洗,两侧出口软管均出现溢流后,方可停止水洗,正常排液即可。

(4)这种情况下,电解槽水洗一遍即可。

(5)在电槽停车,不具备送电和循环的条件下,直接排液,电槽必须水洗2 遍,特别注意的是,阴极必须用碱水洗(pH 值>13)洗,以防纯水含酸性,腐蚀弹性阴极,阳极用纯水进行水洗。电槽需要打开维修时,也要水洗2 遍。

4 膜极距电解槽运行考核

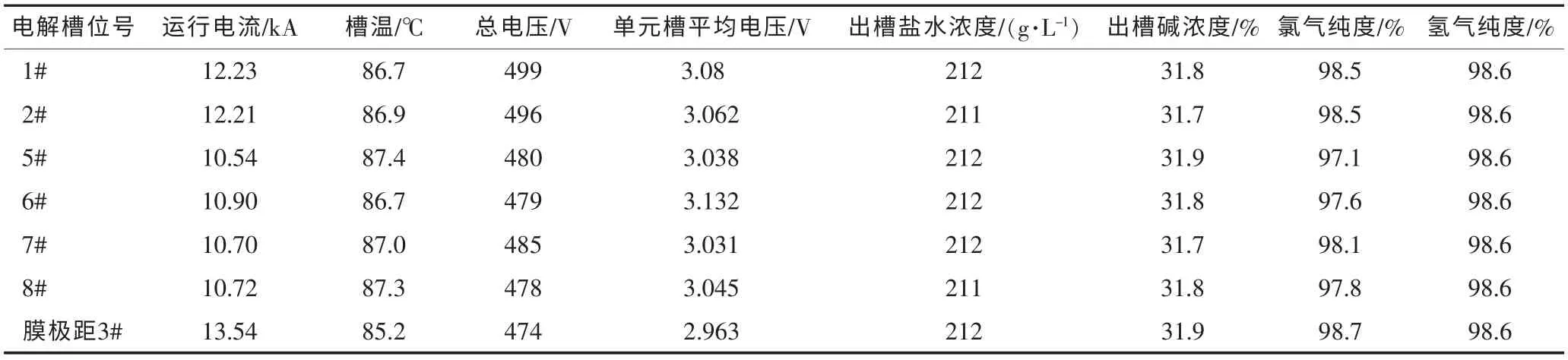

3# 槽提升到标准电流正常运行后, 于2012 年11 月13 日8 时至2012 年11 月16 日8 时 进行连续72 h 性能考核。 表1 为3#槽72 h 性能考核的运行数据。同时,还提取了另外6 台未改造的电解槽的11 月16 日运行数据,以作参考对比。

表1 7台电解槽的运行数据

在电槽运行中一定要严格控制盐水质量, 保持气相的压力、压差平稳,尽量减少开、停车、升、降电流次数,保持电解槽温度的平稳。 确保电槽安全、高效、长周期稳定运行。

5 经济效益

膜极距电槽改造完成后,每吨碱可节电能100~120 kW·h, 每度电按0.55 元计算,1 年平均产碱157 200 t, 年可创经济效益为:157 200×100×0.55=864.6(万元)。

6 膜极距电解槽操作中注意事项

(1)组装膜前及组装膜中对单元槽清洗要达到如下要求。 a.确认垫片粘贴工作完成;b.单元槽片阴阳极用大量纯水冲洗,保证在粘垫片作业中、电解槽修理作业中及在运输中,存留在单元槽片内的各类杂志及灰尘冲洗干净;c.从FI-235、235 冲液洗槽3~5 次,分析阴阳极进出口纯水电导率,保证进出口纯水电导率相差低于0.5μs/cm,确保电槽内所有矿物杂质充分清洗干净;d.打开电槽阴阳极进口总管过滤器,检查网前、网后有无杂质,如有,继续清洗电槽。e.组织专人检查每片单元槽毛刺,以防扎坏真膜。

(2)在组装离子膜前,在假膜状态下进行预挤压,电解槽挤压机油压提到8 MPa,单元槽在假膜情况下预挤压8 h 以上, 使阴极弹性网上的各种应力释放在假膜上,确保真膜的安全。

(3)装真膜后无法水洗电槽时,阴极先冲5 min烧碱,流量调至10 m3/h,保证阴极成碱性。

(4)极化按新给的投用方式投用。 a.开车前,充液溢流至送电正常开车,不投运极化整流器;b.正常运行时,极化整流器不投运;c.计划/紧急停车时,极化整流器的投运只发生在电解槽停车后的规定时间内;d.电解槽主整流器电流降到2 700 A(小于2 700 A,信号取自整流器控制屏),电流呈下降趋势。 自动投入极化整流器, 电流为100 A (单台电解槽单元数≤100 片)和120A(单台电解槽单元数>100 片),电压以实际运行为准。 极化整流器投运30 min 后自动停止(如果未能设置自动停极化整流器, 在30 min时手动切出极化整流器)。 在此30 min 内,阳极液流量按0.2 m3/h 进行循环,阴极液流量按0.1 m3/h 进行循环。 在DCS 中进行流量的设置并使之自动运行;e.极化整流器投运后,停止极化整流器。 极化整流器停止后的50 min 内, 按阳极流量为0.25 m3/h,阴极流量为0.1 m3/h,进行循环。30 min 和50 min 结束后,需要继续进行电解液循环并重新开车,阳极流量按0.063 m3/h 进行循环,阴极流量按0.3 m3/h 进行循环。 如需保持停车状态,可停止电解液的循环。

(5)满负荷时,槽温控制为86 ℃,且保证稳定。

(6)特别注意不能出现压差失控和异常,要杜绝出现负压差,氯气压力最佳控制为20 kPa,氢气压力最佳控制为24 kPa, 槽内压差PDI-230 控制为4 kPa,且高高9 kPa、低低0 kPa 进入单槽连锁跳闸。

(7)严格按照北化机提供的二次盐水中的各项指标要求,及时监控、准确分析,避免离子膜受到污染。

(8)因膜极距电解槽的特点,在以后电解槽的管理及运行中,尽可能少停车,避免频繁地升降电流和浓度,频繁地开停车、升降电流和升降浓度会大大地降低离子膜及电解槽的性能和减少寿命。

7 总结

弹性阴极的采用大大减小了电解槽的欧姆降,而且更好地分布电流。膜极距电解槽能力增大,电流密度也提高到5.5 kA/m2, 满负荷运行电流为14.85 kA,单槽电压也降低。现在该公司已经改造完成5 台电解槽,全部投入运行中,最后1台正在改造中。 5 台膜极距电解槽,运行平稳,膜极距电槽与改前离子膜电解槽相比,在相同电流下运行,单槽电压明显降低,碱产量明显提高,电流效率提高,电耗也明显降低。在今后的运行中,膜极距电槽在节能降耗方面,将显示更大优越性。