S-STL-II480型凸轮收卷机改进与设计

蒋春阳

(吉林亚泰三川塑编有限责任公司)

前言

现在国产塑料扁丝拉丝机一般都配用凸轮收卷机。与往复轴式收卷机相比,凸轮收卷机省电、故障率低,明显降低了运行及维护成本。美中不足的是用凸轮收卷机制成的纱两端有明显的凸纱棱。这样的纱锭,在圆织机上编织时容易掉套,给挡车工增添了一些不必要的麻烦和劳动强度,消耗增大。笔者经修改凸轮设计来消除纱棱,效果比较理想。

一、原设计存在的问题

1、凸轮设计角度不合理。在推程变回程、回程变推移的一小段区域内,从动件钢锋鸭咀在纱管上移动的速度慢,导致缠出的纱锭两端起棱、次品增加,产量降低。

2、纱棱产生的原因。纱锭为什么会在两端起棱呢?这是由于钢锋鸭嘴在纱管上的移动速度不均匀造成的。纱管的转速是一定的,钢锋鸭嘴作为凸轮的从动件运动受凸轮轮廓控制。按设计,凸轮每转动1°,它的轮廓推动钢锋鸭嘴在纱管上移动200【纱长】/180°=1.11毫米/度。但是,收卷机工作时,凸轮机构在推程变回程、回程变推程的一小段区域内,钢锋鸭嘴在纱管上移动的慢,达不到1.11毫米/度的设计要求。纱管的转速是一定的,很显然,钢锋鸭嘴在上面移动慢的区域,缠绕上的纱就多,也就造成了纱锭两端起凸棱。

二、改进设计说明

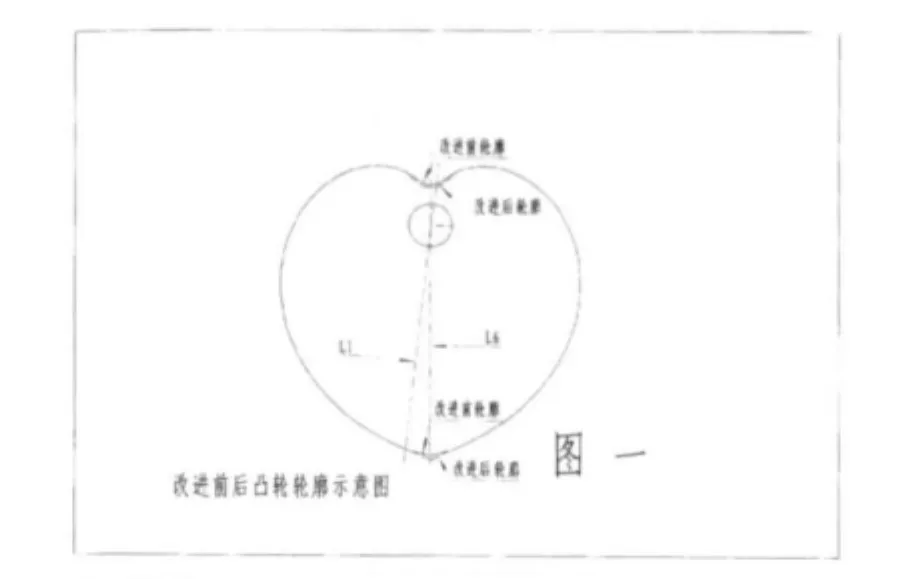

1、通过研究分析比较,只要对引起纱棱的一小段凸轮轮廓稍加修改,使凸轮运转到该区域时,钢锋鸭嘴的运行速度达到1.11毫米/度,就可以达到消除纱棱的目的。纱棱在纱锭的两端,与之对应的凸轮轮廓是距回转中心最近处与最远处,纱锭上的纱棱宽6毫米左右,6/1.11≈5°,也就是说,凸轮轮廓距回转中心最近点与最远点两侧各5°区域影响纱棱。由于从理论上无法计算出引起纱棱的凸轮轮廓参数,只得在试验中探索。经过几次试验,发现凸轮轮廓距回转中心最远点改前﹑改后之差取1.7毫米时,制成的纱较为理想。该尺寸小于1.7毫米,纱棱不能完全去掉,大于1.7毫米,制成的纱两端比中间细。(见图一改进前后凸轮机构比较)其它参数如表一所示。

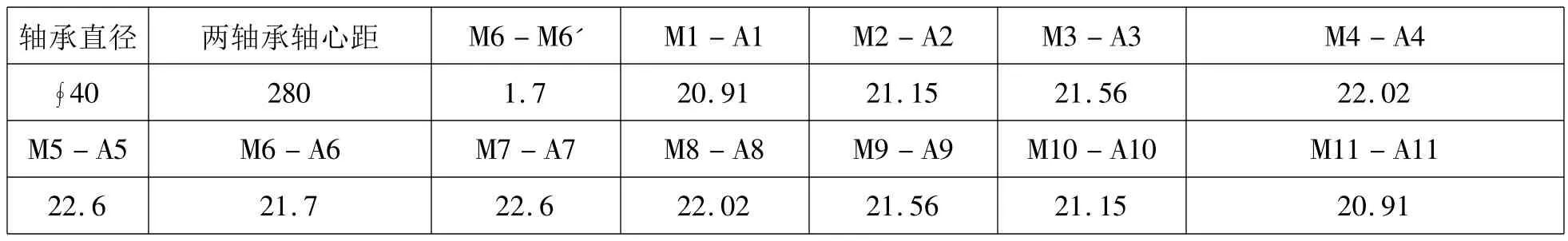

轴承直径 两轴承轴心距M6-M6' M1-A1 M2-A2 M3-A3 M4-A4∮40 280 1.7 20.91 21.15 21.56 22.02 M5-A5 M6-A6 M7-A7 M8-A8 M9-A9 M10-A10 M11-A11 22.6 21.7 22.6 22.02 21.56 21.15 20.91

2、按修改后凸轮轮廓做样板

(1)选一张略大于凸轮的薄铁板,用划针在上面勾出凸轮的轮廓,找准凸轮的回转中心O点。令凸轮轮廓与O点的最近点为N6,最远点为M6点。

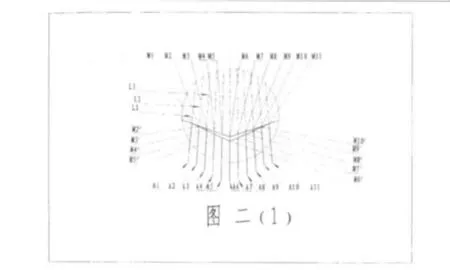

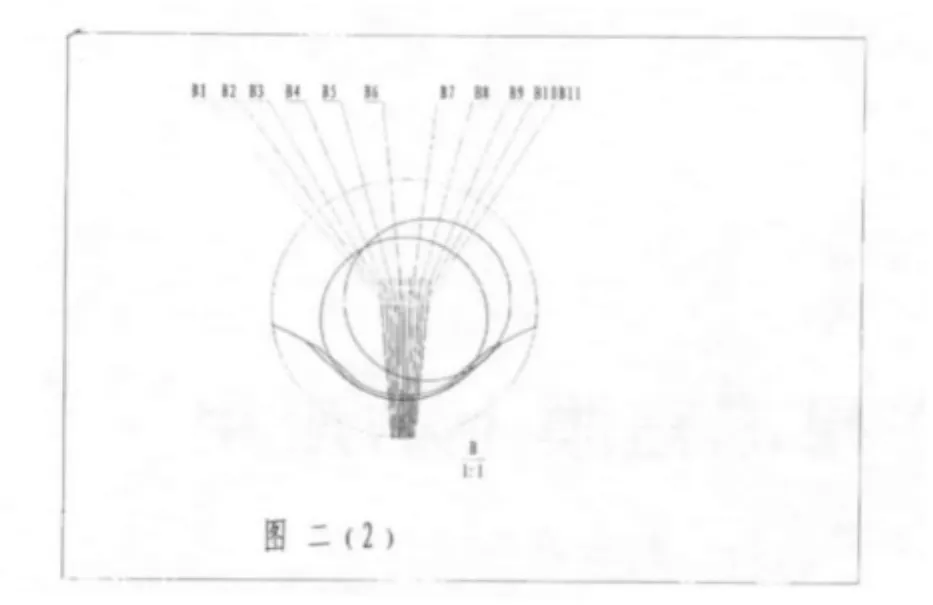

(2)作N6、O、M6的延长线 L6。过O点作直线L1,与凸轮轮廓相交于N1、M1点,与直线L6之间的夹角5°。过O点作直线L2,与直线L6之间的夹角4°,与凸轮轮廓相交于N2、M2点。用同样的方法作出直线L3、L4……L11。相邻两条线之间夹角均为1。上述各直线与凸轮轮廓的交点分别为 N3、N4…N11,M3、M4…M11 点。(见图二 1 所示)

(3)以 N6为圆心,以1.7毫米【表1中 N6、A6尺寸】为半径画弧与L6相交于N6'点。把N1、N6'和N6'、N11点 用直线连接 起来,直线 N1、N6'和N6'、N11就是凸轮远离回转中心一侧改后的轮廓。

(4)以N1为圆心,以 N1A1距离20.91为半径画弧交L1于A1点。以N2为圆心,以表1中N2A2距离21.15为半径画弧交L2于A2点。用同样的方法作出A3、A4……A11。以A1为圆心,以320毫米【两轴承轴心之间的距离】为半径画弧与L1交与B1点。{见图二2}用同样的方法分别作出B2、B3……B11点。

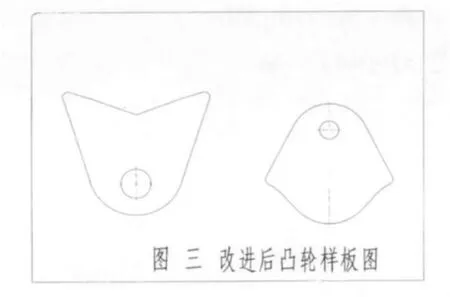

(5)分别以 B1、B2、B3……B11点为圆心,以20毫米【轴承半径】为半径画圆。在画出与上述一系列小圆相切的圆滑曲线,也就是这些小圆的内包络线。这条曲线就是离凸轮转动中心近的一侧改进后的凸轮轮廓。把改进后的凸轮轮廓剪下来可作为两个样板。{见图三}。

3、按样板继续修改凸轮

(1)准备一把直径∮40【与轴承外径相等】的棒铣刀和一个手沙轮。

(2)远离回转中心一侧改后的凸轮轮廓在原轮廓之外,缺轮廓处用耐磨焊条补焊。

(3)用铣床和手沙轮将补焊后的凸轮修好,凸轮就改进设计成功。

四、改造后的优点

1、提高产品质量,提高了产品合格率,达到99%,增加了产量,减低了次品消耗和浪费。

2、有利于下道工序,对挡车工来说,减少了因纱锭掉套引起的断纱停机现象。

3、改进无须其他备件,所需费用低,简单实用。

4、改进后运行平稳,未出现故障。

五、结论

我们按上述方法改进了一台收卷机的全部凸轮,至今已试用四年多了,制成的纱锭质量达到标准,一直很理想。我们认为这个办法可行,所以写下这篇论文,把它作为一条建议,介绍给塑料扁丝拉丝机的生产厂家及各使用单位供参考。

- 塑料包装的其它文章

- EVOH高阻隔包装对低温加工肉质量的保护效果