电阻炉温度智能控制系统的设计

吴 勇,刘惠康,李 辉

(武汉科技大学 信息科学与工程学院,湖北 武汉 430081)

电阻炉是工业生产中常用的电加热设备,其炉温控制是一个具有大惯性、纯滞后等特点的非线性时变系统,很难用数学方法建立精确的模型和确定参数,应用传统控制方式难以实现加热工艺要求的稳定、准确、快速的调节[1]。本系统由PLC进行核心控制,根据控制目标的状态变化采用智能控制算法,运行中调整PWM的输出周期和占空比,动态控制可控硅的供电功率,通过调功的方法来达到控制温度的目的。本文设计的系统不仅适合于定值温控系统,按温度工艺曲线给定自动调节炉温,更适合于变值温度群控系统,可同时对多台加热炉进行控制,满足各种不同工艺要求。仿真及实验结果表明,该控制系统可以提高控制过程的动、静态性能,从而对炉温进行有效的控制。

1 系统硬件结构及控制原理

系统硬件结构及原理框图如图1所示,其中控制模块以西门子S7-300PLC为核心,主要实现温度数据的采集、处理以及PWM信号的输出控制。可控硅采用PWM调制波驱动,与传统的调相控制方式相比,PWM控制在保证精度的同时大大降低了电网谐波。热电偶采用铂铑热电偶,智能热电偶温度表用于将温度设定值和热电偶炉温反馈值进行比较[2],计算其偏差并送入PLC,PLC再对偏差按一定的规律进行运算,运算结果输出PWM波。模糊控制器则根据炉温偏差和偏差变化率[3],通过一定的模糊机制推理出不同阶段PWM的输出周期,从而生成周期可变的PWM控制信号,输出经隔离电路控制可控硅的通断,进而控制电阻炉的平均输出功率,来达到控制炉温的目的。

图1 电阻炉温度控制系统原理图Fig.1 Resistance furnace temperature control system schematic

2 系统软件设计

2.1 控制算法

考虑到被控对象模型的不确定性和其参数随时间的漂移以及系统的控制要求,本文采用一种新型的智能控制算法,这种算法就是开关控制(bang-bang)与模糊控制的结合。其基本思想是PLC根据实时监控的炉温状态进行运算,其中PID运算结果控制PWM波的输出,模糊控制器运算结果调整PWM的输出周期,生成时变的PWM控制信号,实现固态继电器的通断控制,从而控制电阻炉的输出功率。

2.1.1 PID算法转换为PWM波输出

在PLC中,有两种方法可以产生PWM输出脉冲波,一种是直接调用PWM模块,但其输出通道有限;另外一种是用内部定时器来编程,经开关量通道输出。本系统采用第二种方法,定时器以工频周期为基本计数周期进行减法定时,时基(PV)定为 10 ms,调功周期为TZ秒,即每个周期有 M=100TZ个脉冲。PID算法根据温度给定值和炉温反馈值进行运算,其运算结果Uk是一个0~1.0范围归一化值,先将Uk转化成0~100TZ之间整数形式的输出控制量N。一个周期开始时,M=100TZ,PWM输出低电平,可控硅关断,加热器停止加热;每过10毫秒M减1,当M小于等于N时,PWM输出高电平,可控硅导通,加热器开始加热,直到M减为0,定时器复位,重新开始下一个控制周期,如此反复进行便产生温度控制的PWM波[4]。实际上PID运算的数据来源是温度给定值和炉温反馈值,其运算结果决定PWM的输出占空比,也即是温度给定和炉温反馈决定了PWM的输出占空比。

2.1.2 模糊控制器调整PWM的输出周期

由上一节分析可知,PWM输出占空比由PID运算结果决定,而周期T则是根据人工控制经验设定的。由于实际生产中,不同材料的加热要求不同的温度曲线,同一温度曲线在不同温度段对PWM输出周期T的要求也不相同,若T固定,就会造成在某个温度段控制精度比较高,而在其他的温度段超调过大,不能满足工艺要求,因此需对周期T予以更加精确的控制。

在本控制系统的设计中,采用二维模糊控制器来调整PWM的周期,其原理是根据系统误差和误差变化率的关系,通过模糊推理得到不用阶段PWM输出周期的控制量,实现对PWM输出周期的精确控制,从而在系统误差变得过大之前,引入一个早期修正信号,减小超调量,有效提高控制精度。

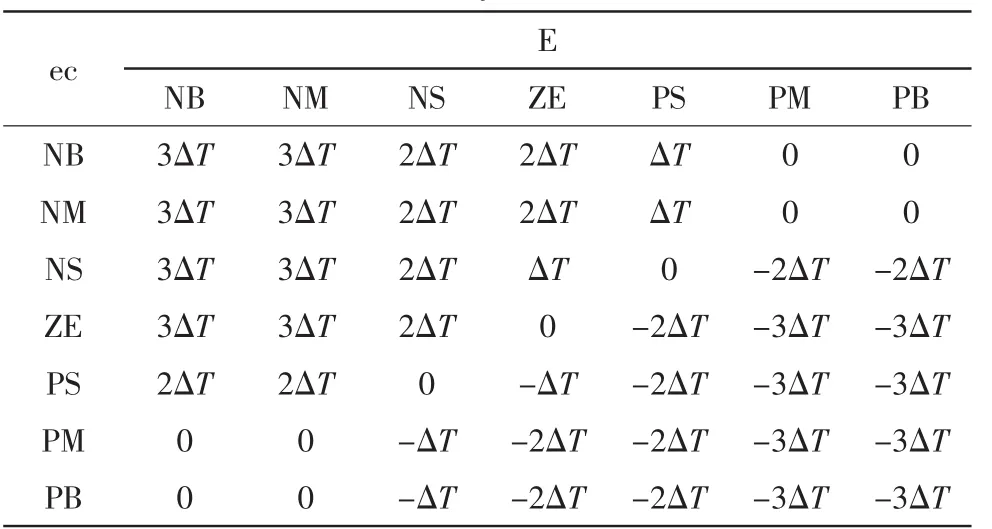

系统选择偏差E及偏差变化率EC作为输入语言变量,输出语言变量为Tk(代表PWM输出周期控制量),E和EC的模糊集均为{NB,NM,NS,ZE,PS,PM,PB},子集中元素分别表示负大,负中,负小,零,正小,正中,正大[5],Tk的模糊集为{-3ΔT,-2ΔT,-ΔT,0,ΔT,2ΔT,3ΔT}, 其中 ΔT 可以根据实际生产需要来设定。根据模糊控制理论的原则,并且考虑到对论域的覆盖程度和灵敏度、稳定性和鲁棒性原则,本系统中的各模糊子集均以三角形为隶度函数曲线。根据以上定义分析及现场控制经验,可得出PWM输出周期控制量Tk的模糊规则表,如表1所示。

表1 模糊控制规则Tab.1 Fuzzy control rules

根据前文分析及上述控制规则表,调整后PWM输出周期即为T=Tz+Tk。

2.2 主程序流程简述

为便于程序的设计与维护,全部程序采用模块化编程,如图2所示。子程序对相关事件的处理依靠标志位完成,主程序通过调用各个子程序来完成所有的温度控制功能。

图2 主程序流程图Fig.2 Main program flowchart

2.3 仿真

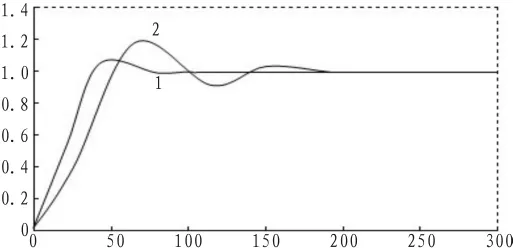

根据温度传递的大惯性、纯滞后的主要特性,将被控的温度控制对象简化为一个带有纯滞后的一阶惯性环节。其传函为 G(s)=e-10s。 在同一阶跃信号下,分别对智能控制与常规PID控制方法进行仿真[6],仿真曲线如图3所示。由图3可看出,智能控制系统与常规数字PID控制相比,具有超调小、响应快、精度高等优点,取得了较好的控制效果。

图3 系统响应曲线(曲线1、2分别为智能控制、常规PID控制仿真曲线)Fig.3 System response curve(curve 1 and 2 respectively for intelligent control and conventional PID control simulatiob curve)

3 试运行结果

该控制系统实际应用在武钢江北公司带钢厂宽轧机工程罩式加热炉生产线上。整条生产线共控制16个炉台,系统通信以Profibus现场总线为基础,上位站编程使用西门子STEP7,模块化编程使之易于修改、调试。并通过功能强大的西门子WinCCflexible来编制人机界面。操作人员可以通过触摸屏对温度给定、过程参数及状态进行设定和监视,来完成对炉区的集中管理和分散控制,从根本上提高了系统的可靠性,还可满足生产规模的进一步扩大。同时为提高系统的抗扰性能,可控硅供电部分采用了隔离变压器,主机部分则采用稳压稳频在线LPS供电。

系统调试完成后,取得了满意的控制效果。在100~1 000℃范围内,各个温度点都能得到较好的稳定效果,其误差均在3℃以内。而且可按工艺要求编程,设定好工艺曲线,系统将按工艺曲线自动调节温度,很好地满足复杂工艺的要求,如图4所示。

图4 温度曲线Fig.4 Temperature curve

4 结束语

文中介绍了武钢江北公司带钢厂宽轧机工程罩式加热炉生产线上的电阻炉温度智能控制系统,现场运行结果表明,控制精度达到了3‰,取得了较好的控制效果。其创新之处在于采用脉宽调制技术,利用模糊控制算法控制PLC输出周期可变的PWM信号,实现了对温度的精确控制;同时,由PID运算结果决定脉宽,用定时器产生PWM波,用开关量代替模拟量输出,实现了PWM波的多路输出,以软件代替硬件大大降低了系统控制成本。

[1]李友善,李军.模糊控制理论及其在过程控制中的应用[M].北京:国防工业出版社,1993.

[2]杨六顺.基于PLC的通用高精度恒温控制系统设计[J].铸造技术,2006,2(3):224-226.YANG Liu-shun.Design of high precision universal contant temperature control system for electric resistance furnace based on PLC[J].Casting Technology,2006,2(3):224-226.

[3]魏万迎,殷国富.基于PLC的PWM波调功温控系统[J].自动化仪表,2005,26(9):61-63.WEI Wan-ying,YIN Guo-fu.PLC based power regulation and temperature control system using PWM sine wave generation[J].Automation Insturementation,2005,26 (9):61-63.

[4]刘建芳,杨为民,陈秀霞.基于PLC的加热炉温度控制系统设计[J].仪器仪表学报,2007,28(8):755-757.LIU Jian-fang,YANG Wei-min,CHEN Xiu-xia.Design of temperaturecontrol systemof heating furnacebased on PLC[J].Chinese Journal of Scientific Instrument,2007,28(8):755-757.

[5]杨云飞.自适应模糊-PID控制器在电阻炉温控系统中的应用[J].电气自动化,2006,28(6):21-22.YANG Yun-fei.Application of adaptive fuzzy PID controller in resistance furnace temperature control system[J].Electric Automation,2006,28(6):21-22.

[6]李涛,王圆妹.基于PWM的模糊PID温度控制系统研究[J].自动化技术与应用,2008,27(10):32-34.LI Tao,WANG Yuan-mei.A fuzzy-PID temperature control system based on Pulse-width modulation[J].Automation Technology and Application,2008,27(10):32-34.