袋式除尘器及其应用技术

倪小艳 王北平 张金华

(1.洁华控股股份有限公司,海宁,314419;2.西安西矿环保科技有限公司,西安,710075;3.浙江宇邦滤材科技有限公司,海宁,314412)

1 袋式除尘器的特点

袋式除尘器是利用袋式过滤元件来捕集含尘气体中的粉尘,使气体净化,同时通过清灰机构清除被阻留在滤袋表面的附尘,使滤袋再生而恢复其过滤功能的高效除尘设备。袋式除尘器具有除尘效率高、工作稳定可靠、排放浓度低、适用范围广、维护方便等特点。

早期由于滤料等技术的限制,袋式除尘器在工业炉窑高温烟气处理中的应用并不多。当时,电除尘器能满足国家环保标准的排放要求,所以各种高温烟气的治理以电除尘为主。随着科技的不断进步及业内人士的不断探索,各种耐高温的滤料相继被开发出来,这促进了袋式除尘器在高温烟气处理系统中的广泛应用。袋式除尘器和电除尘器相比既存在优点,也存在缺点。

1.1 袋式除尘器的优点

袋式除尘器的除尘效率高,可稳定达到99.50%~99.99%,排放粉尘浓度可稳定达到30 mg/m3以下,甚至5 mg/m3以下;能有效捕集 PM10,甚至PM2.5以下的微细粉尘,回收可利用的粉尘;它不受粉尘种类、粉尘浓度高低、颗粒大小和粉尘比电阻的限制。它所使用的滤料具有常温(140℃以下)、高温(140~300℃)和超高温(300℃以上)之分,滤料选择合理均能满足除尘要求。袋式除尘器采用单元模块组合式结构,处理风量范围大,能适应工艺负荷变化引起的风量波动;可充分利用现场场地设计,不停机而分室停风进行维护、检修、换袋;利用预喷涂、预附层技术,可同时进行对粉尘和有害、有毒气体的净化处理。

1.2 袋式除尘器的缺点

袋式除尘器要求控制烟气的温度在过滤材料所能承受的范围内,以防止因温度超高而烧损滤袋,同时也要防止因低温水汽结露糊袋或酸结露腐蚀滤袋。袋式除尘器运行阻力(指进出口间阻力)较电除尘器大,一般为1 000~1 500 Pa,最大可达2 000 Pa。随着新过滤材料的开发,除尘器内部结构的改进,过滤风速的降低,袋式除尘器的运行阻力也在降低。

2 袋式除尘器常用滤料

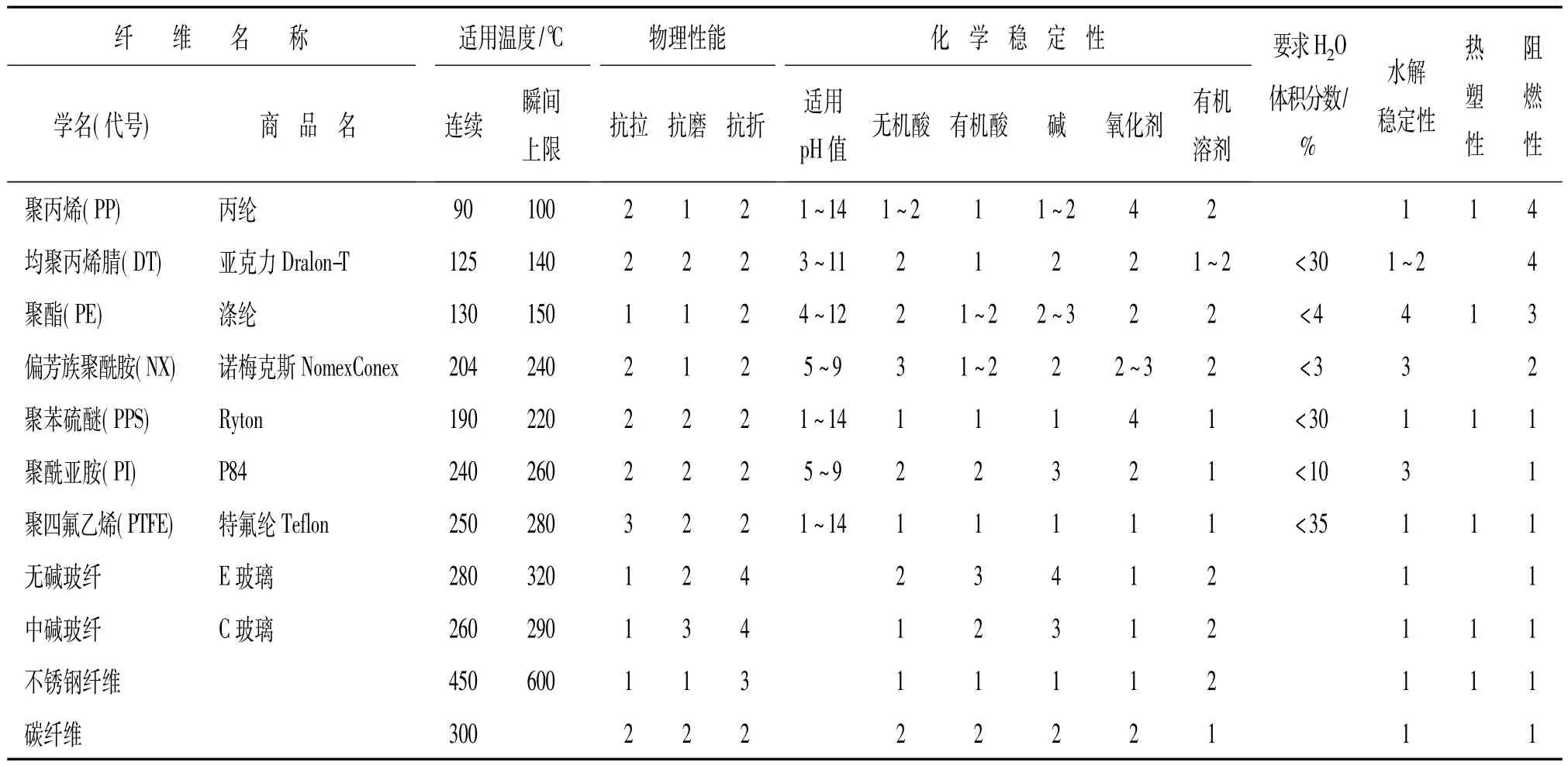

滤料是袋式除尘器的核心,滤料选用合理与否决定着除尘器的除尘效率、排放浓度以及滤袋的运行阻力和使用寿命,因此滤料的选用要慎重。滤料的品种繁多,常用的有丙纶、亚克力、涤纶、芳纶、P84、PPS、玻纤以及各种复合滤料等。袋式除尘器常用滤料材质及其理化特性见表1。

滤料的选用应根据生产工艺的要求、含尘气体及粉尘的理化特性、所配除尘器的清灰型式,主要考虑因素为:达到用户要求的排放浓度和使用寿命,技术上考虑经济合理。

表1 袋式除尘器常用滤料材质及其理化特性

3 袋式除尘器的选用

正确选用袋式除尘器是保证除尘系统正常运行并达到预定排放浓度的最重要环节,也是获得最长滤袋寿命的关键措施。一般的选用应考虑如下因素。

3.1 准确掌握设计原始资料

设计的原始资料包括:

(1)对排放浓度、滤袋寿命的要求。

(2)袋式除尘器安装现场位置及场地面积的要求。

(3)对含尘气体特性的把握(气体的化学成分、温度、含湿量、含尘浓度、腐蚀性、可燃性、易爆性等)。

(4)对粉尘理化特性的掌握(粉尘的粒径、分散度、腐蚀性、磨啄性、黏性等)。

(5)除尘系统风量及其波动的可能性(系统风机的风量、风压等)。

3.2 合理选择过滤风速

过滤风速是表征袋式除尘器处理气体能力的重要技术经济指标,是指通过滤料的风速,也称气布比,其物理意义是指单位时间内过滤的气体量和过滤面积之比。对于分室停风离线脉冲清灰或分室停风反吹风清灰的袋式除尘器,其过滤风速有全过滤风速和净过滤风速之分。净过滤风速指袋式除尘器离线清灰时,停止了一个分室或几个分室,其处理的风量由其他各室承担时的过滤风速。

过滤风速的大小取决于粉尘特性及其浓度大小、气体特性、滤料品种以及除尘器清灰方式。对于尘粒细、浓度大、黏性大、磨啄性强的粉尘,以及高温高湿、腐蚀性气体的过滤,过滤风速宜取小值,如0.7~0.9 m/min,反之取大值,如0.85~1.1 m/min。对于滤料,机织布阻力大,玻纤布不耐折,过滤风速取小值;针刺毡孔隙率高,阻力小,可取大值;覆膜滤料取大值。对于除尘器清灰方式,如机械振打、分室反吹风清灰,清灰强度较弱,过滤风速取小值,如0.5~0.7 m/min;脉冲清灰强度大,可取大值,如0.85~1.1 m/min。选用过滤风速时,若风速过高,处理相同风量的含尘气体所需的滤料过滤面积就小,则除尘器的体积小、占地面积小,耗钢量也小,一次投资小。但除尘器阻力较大,耗电量大,因而运行费用就大;并且容易造成排放浓度高,滤袋寿命短。反之,过滤风速小,一次投资大,但运行费用小,排放浓度低,滤袋寿命长。近年来用户对袋式除尘器的要求不断提高,既关注排放浓度,又关注滤袋寿命。不仅要求达到20~30 mg/m3,甚至5 mg/m3的排放浓度,还要求滤袋寿命达到3~4年或以上,且除尘器能长期平稳运行,不更换滤袋。因此,过滤风速宜小不宜大。

3.3 除尘器的结构设计

袋式除尘器的种类较多,有机械振动清灰类、反吹风清灰类、气箱脉冲清灰类及行喷式脉冲清灰类袋式除尘器。行喷式脉冲袋式除尘器以其优异的性能而应用最为广泛,它清灰强度大,除尘效率高,是一种目前发展迅速且遍及各工业除尘领域的高效袋式除尘器。下面介绍行喷式长袋脉冲除尘器的结构设计要素。

3.3.1 花板结构

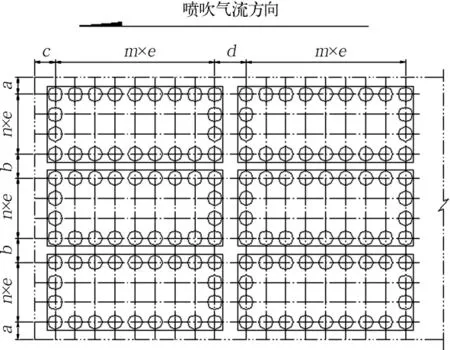

花板是袋式除尘器的关键部件,花板设计的合理与否直接决定着袋式除尘器能否成功应用。为便于运输,一般的行喷式长袋脉冲除尘器均设计为分室单元组合结构,滤袋规格以Φ130 mm×6 000 mm和Φ160 mm×6 000 mm为常见,滤袋长度有的可到8 000 mm或以上,脉冲阀配76.2 mm淹没式。本文以6 000 mm袋长为例介绍其结构设计。

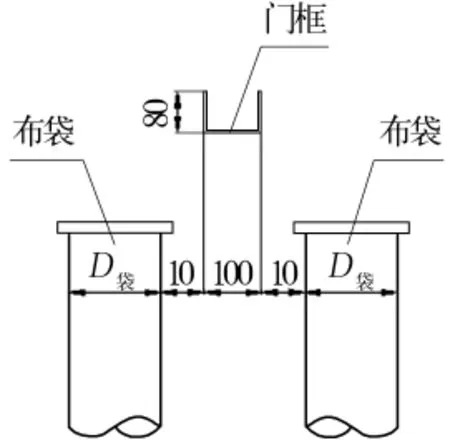

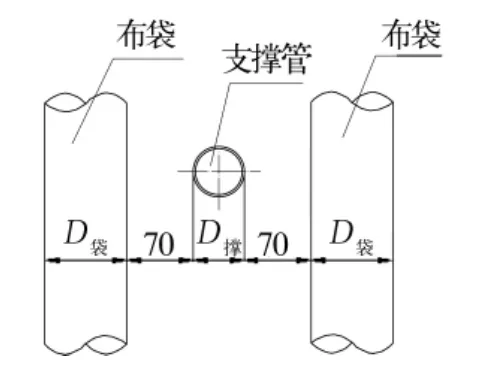

综合考虑产品运输、经济合理以及脉冲喷吹的技术优劣和袋式除尘器的工程应用经验,一般除尘器每小室设计有10、11、12阀为常见,每阀喷吹16~20袋为经济合理,已得到工程实例的成功论证,其运行稳定、可靠,技术相对成熟。花板的结构见图1。布袋中心线至壳体边a值取不小于200 mm;喷吹管末端考虑喷吹管支架,所以c值取240~260 mm。如除尘器顶部设计为小揭盖结构(顶部也有大揭盖),门框一般设计为100 mm宽,80 mm高(图2),则门框之间两布袋中心距 b=D袋+120 mm;d值考虑箱式壳体设计支撑件(图3),d=D袋+D撑+140 mm。考虑揭盖方便,n×e一般按2×(D袋+70)mm或3×(D袋+70)mm考虑,m×e一般按7×(D袋+70)mm或9×(D袋+70)mm考虑,70 mm为相邻两布袋净间距。当然,布袋长度超过6 000 mm时各参数应适当放大。

图1 行喷式长袋脉冲除尘器花板结构

图2 除尘器顶部设计

图3 箱式支撑件设计

3.3.2 喷吹及净气室

喷吹装置是脉冲袋式除尘器清灰的核心。它主要由分气箱和喷吹管组成,分气箱上安装有脉冲阀,脉冲阀通过控制系统定时进行脉冲放气。由于过滤工况的不断进行,黏附在滤袋外侧的粉尘逐渐增多,设备阻力随之增大。当设备阻力达到预先设定的值时,就需要对滤袋进行清灰。分气箱中的压缩空气由脉冲阀控制而瞬间被释放,通过喷吹管上的喷嘴急速射入对应的滤袋,同时净气室中的大量干净空气被二次引流冲入滤袋,此时气流在滤袋内自上而下形成强冲击波而抖动,由于滤袋的张力作用同时产生反向加速度,从而震落附着在滤袋外表的粉尘,达到清灰的目的。

脉冲喷吹气流在喷吹管内从头部向尾部流动过程中,气流的动压逐渐减小,静压逐渐增大,当喷吹气流到达喷吹管末端时动压已全部转变为静压。因此沿着喷吹气流方向,喷吹管上的每一个喷嘴射出的气流量并不相等,而是呈从小到大的规律,形成喷吹不均现象,试验证明确实如此。根据试验和工程经验数据,一般喷嘴口径沿气流方向设计为Φ18~14 mm的变口径,基本能形成各喷嘴的均匀喷吹。

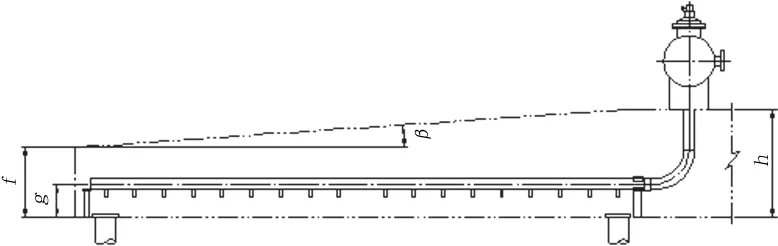

为了达到最佳的喷吹效果,在确定了喷嘴口径和滤袋直径的前提下,喷吹管中心至花板面的距离至关重要。根据试验并结合工程经验,一般喷吹高度g值取260~300 mm为佳(图4)。

图4 除尘器顶部结构设计

除尘器一般布置在室外,为了防止积水,除尘器顶部设计为斜坡形(图4)。考虑操作方便和水流顺畅,f值取550~600 mm,倾斜角β值取3~4°,h值与喷吹管的长度有关。对于净气室室内换袋的结构,净气室高度空间按换袋要求考虑。

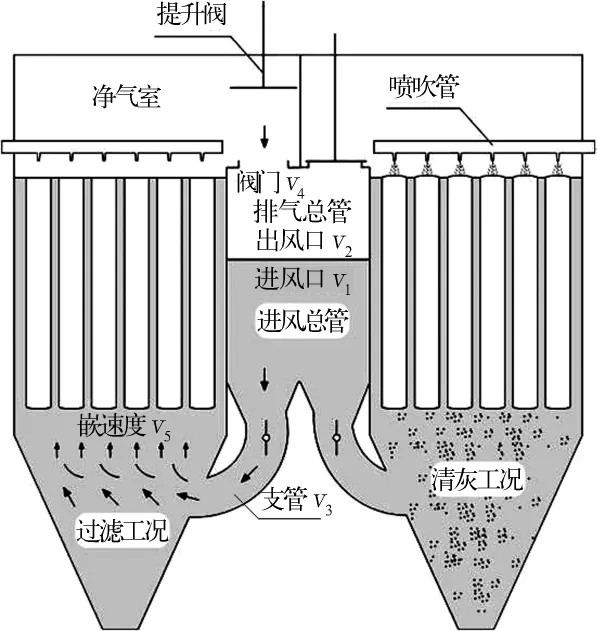

3.3.3 各口风速及清灰周期

除尘器工作是一个动态的运作过程,其内部流场复杂多变,难于捉摸。为了使其内部流场趋于一定的均匀性,除尘器各口的风速须严格控制(图5)。笔者总结了多年来的设计经验和工程实例,给出长袋脉冲除尘器各口的设计风速,供广大读者参考。

图5 除尘器各口风速控制

除尘器的进口风速V1值取10~11 m/s,出口风速V2值取11~12 m/s,支管风速 V3值取8~9 m/s,提升阀阀口风速V4值取9~10 m/s,过滤室内部气流上升嵌速度V5值取1.0~1.1 m/s,滤袋袋口风速一般取小于3 m/s。

脉冲袋式除尘器清灰周期的估算。设除尘器的处理风量为L(m3/h),入口浓度为r(g/m3),过滤面积为s(m2),灰密度为ρ(t/m3),清灰周期为T(min)。按滤袋表面积灰3mm计算,则清灰周期

4 袋式除尘器常见问题分析

袋式除尘器是一种高效的除尘设备,它越来越受到用户的青睐。然而,袋式除尘器在实际应用中也会出现各种各样的问题。

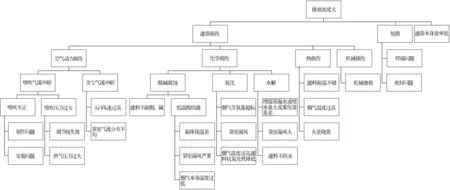

4.1 排放浓度大,滤袋破损失效

袋式除尘器排放浓度超标,多数原因是滤袋破损造成的。常见的滤袋破损失效主要有空气动力损伤、化学腐蚀损伤、热损伤和机械磨损损伤(图6)。空气动力损伤是指含尘气流的冲刷或喷吹气流的损伤。化学腐蚀损伤是因烟气中的有害成分引起滤料的化学反应,造成滤料的机械性能下降而破损失效。滤袋的化学腐蚀多出现在烟气成分超标工况,可分为气体腐蚀和液体腐蚀,有害气体成分在存在液体的情况下,更容易造成滤袋的损伤。热损伤是由于所处理的烟气异常高温或存在高温尘粒,温度高于滤料的耐受温度,对滤料造成损伤以致破损。机械磨损损伤是指滤袋使用过程中,因反复的过滤与反吹状态切换,滤袋鼓胀与收缩,滤袋与框架或其他构件间产生相对运动等造成局部磨损。因烟气中存在液态成分(如结露),与粉尘形成糊状物质,堵塞滤袋空隙的现象,俗称“糊袋”,是另一种类型的滤袋失效。

图6 袋式除尘器排放浓度超标原因

滤袋是整个除尘器的心脏,滤袋的失效会使得整台设备无法正常运行。滤袋的失效主要与除尘器的设计与应用、制造、安装质量有关。失效过程是从局部开始的,但是只要形成了小的磨损孔,将很快扩散,造成更大的滤袋损坏。因此,加强运行过程中的检查、检测,及早发现、及早处理,是避免造成大规模滤袋失效的重要措施。

4.2 除尘器运行阻力大

袋式除尘器的运行阻力大,常见的原因有脉冲阀不工作、糊袋、喷吹压力过低、除尘器清灰时提升阀未关闭以及清灰程序不合理等因素(图7)。除尘器运行阻力过大,不但影响了除尘系统的正常工作,也增加了系统的运行能耗,给用户带来双重损失。因此需要仔细分析,认真研究处理。

5 结语

我国的脉冲袋式除尘器通过从国外引进先进技术并消化、吸收、再创新,目前袋式除尘技术已经十分成熟,进入了快速发展阶段,各种袋式除尘器产品技术日趋先进、完善,滤料技术、清灰技术、外配件等已逐步形成产业规模。目前主流厂商的袋式除尘器产品性能已达到国际先进水平,主要产品在国际市场上也取得了很好的业绩。

袋式除尘器的结构设计、基础构件已经逐步标准化,针对不同应用条件的需要,进行解决相应问题的个性化设计,是行业内各厂商努力的主要方向。如应对高温、高腐蚀性等恶劣应用环境;适应大风量、高入口浓度、工况波动性大等应用场合;与脱硫、脱硝及工艺过程相结合的特殊需求等。在这些特殊的应用需求中,逐步派生出各种适用于特定场合的专用袋式除尘器系列。