秋石快速路高架桥钢箱梁液压顶推平移法施工关键技术

王伟业

(杭州市建设工程质量安全监督总站,浙江杭州 310005)

0 前言

随着桥梁建设技术的发展,在特定的施工环境和条件下会产生和应用新的施工方法。本文以杭州市秋石快速路三期工程主线跨越艮秋立交段的钢箱梁液压顶推平移施工为背景,针对该项目特点,分析研究了顶推平移方案的选择、特殊要求和采取的关键技术措施,供相关技术人员参考。

1 工程概况

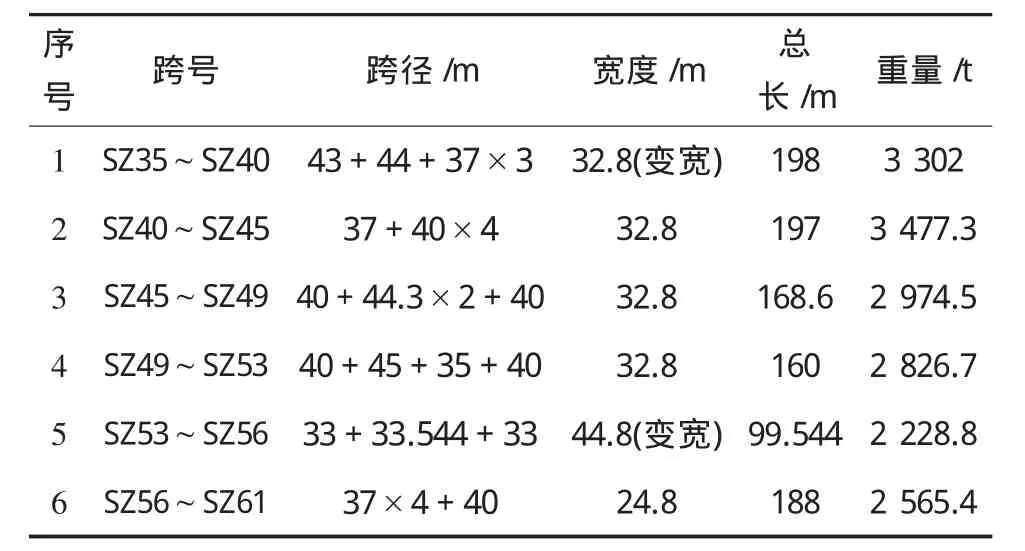

杭州秋石快速路三期工程主线跨越艮秋立交段采用钢箱梁结构,其中SZ35~SZ61六联连续钢箱梁结构长度1011.144 m,如表1所列。

表1 秋石快速路三期跨艮秋立交段钢箱梁工程量一览表

以其中两跨SZ40~SZ42钢箱梁为例,每跨钢箱梁共分为18个运输单元,其中包含14个钢箱室单元和4个挑臂结构单元,分段示意图如图1所示,其它钢箱梁分段与此类似。

2 钢箱梁施工方案比选

按照钢箱梁结构布置特点,可选择顶推施工及架桥机架设两种方案。据调查,全国范围内尚无可供该项目的钢箱梁架桥机,因此需设计加工特殊的架桥机。浙江某公司根据该钢箱梁工程特点设计了JQGK800T/50 m超宽型架桥机,架桥机自重985 t。现将以上两种方案作对比,见表2所列。

经方案对比,该工程钢筋梁采用“液压顶推滑移”方法安装比较合适。

3 主要施工工艺及关键技术

3.1 钢箱梁液压顶推平移法安装工艺流程

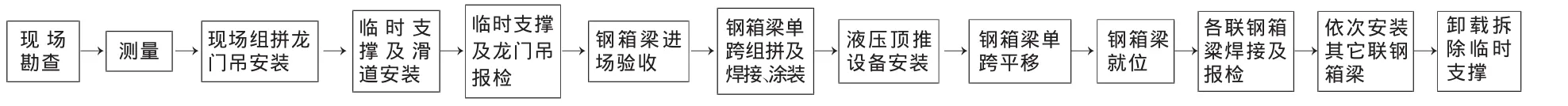

SZ35~SZ37跨、SZ55~SZ56跨钢箱梁为变宽或变高截面结构,只能采用吊装法施工。SZ56~SZ58跨为钢箱梁组拼场地,需要在顶推段钢箱梁施工完成后,采用吊装法施工。除此之外,SZ37~SZ55跨钢箱梁需要跨越既有艮秋高架,SZ58~SZ61跨钢箱梁需要考虑施工期间道路交通组织,均采用顶推平移法施工,共计21跨。液压顶推平移法安装时以每跨钢箱梁段作为一个液压顶推平移单元,每个液压顶推平移单元在SZ56墩外侧拼装平台处完成组拼,然后采用液压顶推平移设备将此每跨单元向前液压顶推至桥位,待钢箱梁移出拼装平台后即可进行下一轮液压顶推平移单元的拼装,重复上述步骤直至钢箱梁液压顶推单元安装完毕,如图2所示。

主要操作步骤如图3所示。

施工流程如图4所示。

3.2 支撑体系结构

SZ35~SZ56、SZ58~SZ61段钢箱梁采用液压顶推平移法安装,施工前需进行钢箱梁临时组拼平台和液压顶推导梁的搭设。对于液压顶推导梁结构,主要考虑液压顶推安装的需要,计划采用贝雷架架设,支撑柱采用426×10钢管格构柱,横斜撑采用[28 a槽钢,柱顶设置HM588×300分配梁,格构柱基础采用钢筋混凝土独立基础,导梁结构示意图如图5所示。

图1 钢箱梁分段示意图

表2 钢箱梁方案比选一览表

图2 钢箱梁液压顶推单元节段划分示意图

图3 操作步骤图

图4 施工流程图

图5 导梁结构示意图

3.3 钢箱梁顶推平移法安装思路

钢箱梁顶推平移法安装具体思路如下:

(1)在SZ56~SZ58跨处搭设钢箱梁拼装平台;

(2)安装钢箱梁滑移临时措施,包括滑移平台、滑移梁、滑道结构等;

(3)将钢箱梁第一段滑移跨按照设计要求,分段拼装成整体,并安装滑移临时底座;

(4)在钢箱梁第一段滑移跨滑移方向的后方安装“液压同步顶推滑移系统”,包括液压泵站、顶推器、油管、传感器等;

(5)调试液压同步顶推滑移系统;

(6)检查所有临时措施符合设计要求后,开始正式滑移;

(7)滑移采用分级加载:首先加载至设计推力的 40%,然后按照 50%、60%、70%、80%、90%、100%逐级加载,直至钢箱梁开始滑动;

(8)将第一滑移跨一次性滑移至设计安装位置;

(9)待第一滑移跨滑出拼装平台后,开始第二跨的拼装工作;

(10)按照同样的方法完成第二滑移跨的安装。

如此反复,直至全部滑移跨安装到位后,滑移施工结束。

3.4 钢箱梁液压顶推施工

钢箱梁液压顶推单元在临时组拼平台完成后,将钢箱梁用千斤顶起,在钢箱梁底部放入如图6所示的“滑移装置”。每个钢箱梁液压顶推单元设置20个滑移装置,由于受桥梁线形的影响,钢箱梁平移过程中每个滑移装置受力产生不均,宜选取较大的载重规格,该工程拟选用载重200 t的型号,其长度750 mm,宽度370 mm,高度220 mm,滚动摩擦系数约为0.036。

图6 滑移装置实景

钢箱梁液压顶推示意图如图7所示,钢箱梁液压顶推采用在每个桥墩上布置锚固点,液压顶推设备放置在钢箱梁平移单元上,与钢箱梁一起向前平移。该工程最大液压顶推段重量约810 t。钢箱梁液压顶推过程中对钢箱梁平移过程进行实时测量,控制钢箱梁在内外导梁上的平移速度,液压顶推装置如图8所示,一个行程伸缸完毕,被推移结构不动;液压顶推器主液压缸缩缸,使顶紧装置与滑道板松开,并跟随主液压缸向前移动。

图7 钢箱梁液压顶推示意图

图8 液压顶推装置示意图

钢箱梁液压顶推单元平移至桥位后,需要与前段钢箱梁进行环口对接,对接前要对液压顶推段钢箱梁姿态进行调整,姿态调整分高度调整和左右调整,调整装置见图9所示。

钢箱梁液压顶推单元平移至桥位后,在导梁顶部设置六套调整设备(大吨位同步千斤顶),对钢箱梁高度及左右位置进行调整,与前段钢箱梁环口对接调整到位后,然后对钢箱梁环口对接缝进行焊接。

图9 钢箱梁三向调整设备实景

钢箱梁落梁卸载用液压千斤顶将钢箱梁顶起,钢箱梁随之下落到永久支座上。

3.5 钢箱梁安装测量

根据设定的坐标点和高程控点、钢箱梁分段尺寸,对支撑体系定位、标高及每一分段箱梁定位轴线及标高编制测量方案。

3.5.1 控制点的复测

3.5.1.1 桥支墩中心线、高程的复测

对各墩位基础中心线及高程复测。桥支墩中心线应符合《工程测量规范》及设计要求。

3.5.1.2 支撑体系测量控制

(1)平面控制:

结合现场实际安装情况,对支撑体系进行现场定位。先用全站仪把桥墩中心线投影线引测在地面上,并用红油漆进行标示,直线段每12~16 m一个点,曲线段每5 m测设一个点。测设误差必须达到图纸要求,中心线投射完毕后在沿纵向方向按着支撑体系布置图把每一组的支撑体系的定位关系在地面上标识。

(2)支撑体系上部控制:

支撑体系格构柱安装整体稳定后,根据控制点坐标,用全站仪将之前布设的桥墩中心线、钢箱梁边界线引线等标记在支撑上标示出来,便于控制钢箱梁在液压顶推导梁上平移时不产生偏移。

(3)支撑体系高程控制:

支撑体系安装后,实际箱梁底部高程=临时支座高度-卸载落梁高度。测量前通过计算机放样,计算出钢箱梁每个支点处的设计高程,然后该高程加上卸载落梁高度后,即为所需的临时支座高度。钢箱梁落位后,通过调整设备对钢箱梁平面及高程位置进行微调,调整至卸载落梁前的高度。

3.5.2 钢箱梁安装测量控制

(1)制造厂应按设计详图的分段要求进行分段制作,制作完的构件须经检查合格,为保证本标段钢箱梁的制造线形达到设计的线形要求,制造时应搭设可靠胎架,纵向节段及横向分段之间必须在工厂胎架上进行匹配。检查合格后对构件进行编号,钢箱梁的上、下中心都必须做好标识,为现场安装提供依据,然后分离钢箱梁运输段,按要求进行堆放。

(2)正式开工前,安装施工单位应对钢箱梁平、纵设计参数表、支座设计参数等基本数据进行一次全面的校核,弄清平面及立面曲线要素,立面制造线形还应在总体立面线形的基础上叠加各跨的预拱度。安装钢箱梁之前,把每一段箱梁轴线尺寸(制作单位提交的预装记录定位线)和图纸设计的线形投影在支撑体系上。

(3)由于施工路段有车辆通行,基础和支撑体系都会发生不均匀的沉降,因此应在每一组支撑体系的每个格构柱固定位置刻好标记,作为沉降观测的测量点,在钢箱梁安装前对支撑体系整体进行一次沉降记录。

(4)钢箱梁安装若需要在夜间进行,安装时会因光线暗,夜间仪器测量较不理想,因此夜间安装时只能先把箱梁分段与支撑体系上的分段投影轮廓线闭合。白天再用全站仪复核安装的分段,观测分段的轴线标记点,然后利用千斤顶微调到位,再将支撑点焊接固定。一个节段安装完毕后进行整体复测合格后方交下一工序焊接。按上述方法,依次安装、测量其他节段的箱梁分段。

(5)钢箱梁拼装完毕,应对钢箱梁进行整体沉降观测,沉降量符合设计和规范要求后方可进行焊接。

(6)钢箱梁在焊接前、焊接过程中,应不间断地进行沉降观测,若发现异常应及时进行处理,使其符合设计及规范要求。

(7)钢箱梁安装时环缝的焊接,以及桥面上临时荷载都会对高程产生影响,因此安装时应考虑所造成的标高变化。钢箱梁焊接完毕,再对钢箱梁进行观测,并做好记录。

(8)钢箱梁整体焊接完毕经检查合格,整体卸载后,拆除支撑体系,使钢箱梁处于正常状态,24 h后,对桥梁支墩进行沉降观测,并做好记录,与以前的观测记录进行比较,检查是否符合设计及规范要求。

3.6 安全防护措施

对平移部分钢箱梁,可在箱梁底部设置防火密布安全网,沿钢箱梁滑移段通长布置,以防止钢箱梁平移过程中物体坠落对交通造成影响。对钢箱梁环口施工处,可在梁底板对接处布置滑动式桁架梁,以便工人在梁底施工,同时在桁架梁上做好防火防护措施,防止焊接时焊渣等物品坠落。

现场在SZ56墩侧作为钢箱梁拼装场地,搭设拼装平台,并布置两台50 t龙门吊。对拼装平台下方设置防护层,采用型钢支架加铺木板,以防施工过程中工具或焊渣掉落。

4 结语

杭州市秋石快速路跨越艮秋立交段钢箱梁采用液压顶推平移施工技术,占用场地少,工艺先进,方便操作,工期短,节省投资,具有很好的社会效益和经济效益,很好地解决了上跨桥梁施工对繁忙的城市立交交通的干扰问题,能为类似工程提供借鉴作用。

[1]贾建平.大吨位预应力混凝土箱梁跨密集型铁路站场顶推施工技术[J].铁道标准设计,2011,(3):67-70.

[2]彭仕国.跨铁路钢箱梁顶推施工技术[J].铁道标准设计,2009,(7):45-47.

[3]陈晓桥,李华龙,鲜亮.连续钢箱梁顶推结合支架法的施工[J],公路,2007,(7):42-45.