从传动链效率角度浅谈风电场收益

孟庆顺,黄锐,李璇,王全德

(金风科技股份有限公司,北京 100176)

从传动链效率角度浅谈风电场收益

孟庆顺,黄锐,李璇,王全德

(金风科技股份有限公司,北京 100176)

风电机组从传动链角度划分为直驱型、双馈型、混合传动型以及异步全功率型,不同的传动链型式对应不同的传动效率。如果叶轮吸收的风能相同,那么不同的传动链型式会输出不同的功率曲线,从而影响风电场的收益。本文通过对比分析不同传动链的效率,结合实际风电场的经济评估,定量分析风电机组传动链对风电场收益的影响。

直驱;双馈;混合传动;异步全功率;传动效率

0 引言

对于风电机组而言,传动链一般指叶轮气动输入以及电能输出之间的硬件部分,主要功能包括机械能的传递以及机械能到电能之间的能量转化。

对于兆瓦级风电机组而言,传动链的主要区分标志之一为是否包含齿轮箱。不包含齿轮箱的传动链意味着叶轮通过主轴直接同发电机连接,称为直驱。而包含齿轮箱意味着叶轮产生的气动扭矩通过齿轮箱传递到发电机,齿轮箱通过不同的传动比使叶轮转速和发电机转速相匹配,风电机组所采用的齿轮箱一般为传统机械式齿轮箱。

1 风电机组传动链分类

1.1 双馈感应发电机型

双馈风电机组的传动链为典型的高速齿轮箱+感应发电机+部分功率变流传动形式,国际上多数风电整机厂商曾经生产过失速型风电机组(失速型风电机组采用了异步感应式发电机),因此这些厂家通过电控系统的改造可以较为容易地从失速型风电机组升级为双馈型风电机组(比如,REpower的双馈型1500kW机组从外观上看即为REpower失速型750kW机组的比例放大版,如图1所示)。

1.2 直接驱动型

直驱型风电机组的叶轮通过主轴直接同发电机组相连,发电机通过全功率变流器同电网相连。目前很多国际整机厂商(包括曾经以双馈风电机组作为主要产品的整机厂商)开始研究直驱型风电机组,从而使直驱型风电机组的市场份额逐渐增大,如图2所示。

国际上一直坚持直驱路线的最知名的厂商为德国的ENERCON公司,其产品在德国、法国的市场份额超过排名世界第一的VESTAS,更是占据了本国(德国)近50%的市场份额。同时,机组售价也高于双馈风电机组。

1.3 混合传动型

混合传动型风电机组采用中速齿轮箱+永磁发电机+全功率变流的传动链形式,混合传动型风电机组采用中速齿轮箱。首先,通过提高发电机组的转速大大减小了发电机的直径;其次,齿轮箱传动比降低可以降低输出端小齿轮的疲劳载荷,提高了齿轮箱的可靠性,而发电机通过全功率变流接入电网,可以实现同直驱型风电机组相同的并网特性。所以,混合传动型风电机组是一款综合性能较为均衡的风电机组。

1.4 异步全功率型/双馈型(双模型)

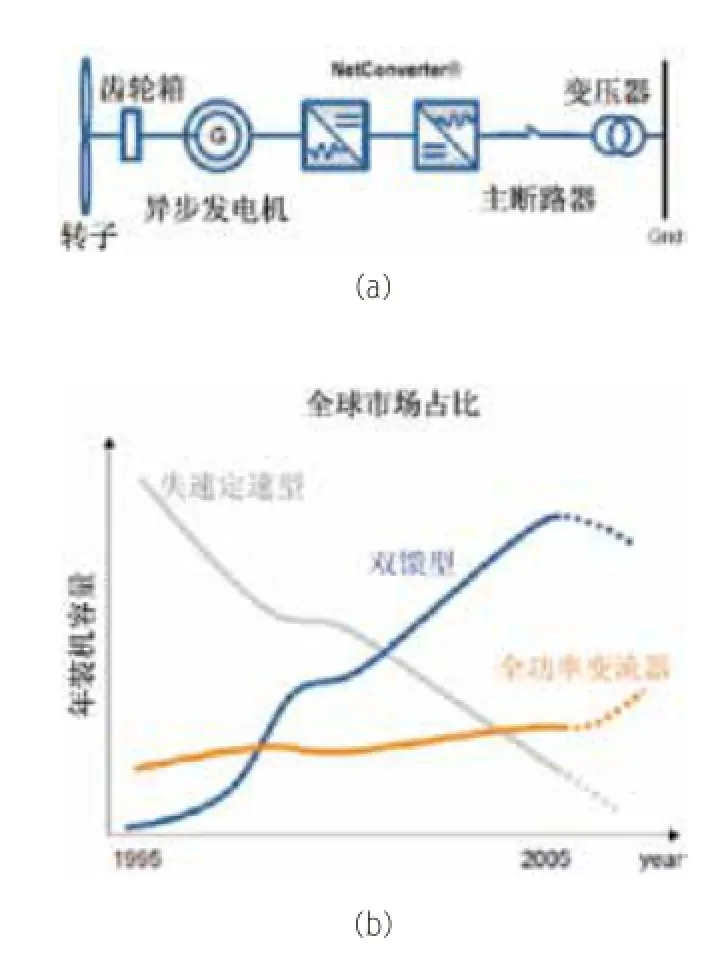

西门子的海上风电机组提出了NetConverter概念并且注册了商标,具体的传动链结构形式为高速齿轮箱+异步发电机+全功率变流,如图3(a)所示。西门子在原有的双馈型机组进行升级满足更高要求的并网特性,这种升级的方法是最简单的:主要机械结构不变,仅仅增大变流器的容量(电控技术是西门子公司的强项),这同失速型风电机组升级为双馈型风电机组有异曲同工之效(见1.1节介绍)。西门子公司目前正大力推广NetConverter(实际上是推广全功率变流概念),并在几年前就预测了风电机组全功率变流的发展趋势,如图3(b)所示。

图1 失速型风电机组同双馈型风电机组结构对比

图2 国外部分直驱风电机组产品统计[1]

2 传动链效率分析

2.1 齿轮箱

齿轮箱制造商通常提供齿轮箱的效率,但是该数值并不能满足风电机组的整机效率计算,主要原因为:齿轮箱的效率并不是一个固定值,它随着负载(输入输出转速、负载扭矩)的变化而变化,多数齿轮箱制造商标称所提供的齿轮箱效率不小于97%,实际上指的是标准工况下额定功率时的机械效率,而不是全工况下(即与风电机组不同风速下的转速转矩对应的工况)的机械效率,整机的效率应根据全工况下的齿轮箱机械效率损耗表进行计算。

本文为了简化计算,暂不考虑环境温度对齿轮箱效率的影响。

齿轮箱效率计算公式如下[1]:

其中:

ηgear——齿轮箱效率

Pi——齿轮箱输入功率,kW

Pr——齿轮箱额定功率,kW

Lgear——齿轮箱功率损失,kW

N——齿轮箱级数

以目前市场比较通用的1500kW齿轮箱为例,根据公式(1)计算的齿轮箱额定工况效率已经达到了97.5%以上,而根据目前国内齿轮箱厂家提供的数据包含部分厂家提供的测试数据,1500kW齿轮箱额定工况效率应为97%左右。所以,将上述公式进行修正后,齿轮箱效率如图4(a)所示。如果风电机组传动链采用混合传动型,则齿轮箱一般比双馈齿轮箱少一级,即级数N=2,计算齿轮箱效率对比如图4(a)所示。

图3 西门子NetConverter传动链结构[2]以及技术路线的市场发展趋势[3]

图4 齿轮箱传动效率、永磁发电机效率

图5 变流器效率和双馈发电机效率

上述计算结果为齿轮箱在理想工作状况下的效率,而风电机组在实际工作中由于工况较为复杂,所以齿轮箱的实际效率难以达到理论值。

2.2 发电机

2.2.1 感应发电机

目前,应用于双馈风电机组的变流变转速技术已经非常成熟,采用的变流器的容量一般为风电机组系统容量的30%-40%左右。异步发电机在低负荷时效率较低(大约在90%以下),输入功率超过40%额定功率时效率逐步提高,超过额定功率60%时逐步达到最高(部分厂家可达到97%以上)并可以保持近似不变。

2.2.2 永磁发电机

因为直驱机组取消了齿轮箱,发电机的额定转速很低(低速永磁发电机),需要采用多极发电机设计实现大转矩输出。同异步发电机相比,永磁发电机在输入功率较低时效率极高(输出功率为额定功率10%以上时效率即可达到94%以上),随着输出功率的增加,发电机效率逐渐增加,通常在输入功率达到额定功率的50%时效率达到最高(一般为96%左右),然后随着输出功率的增加效率逐渐降低,输出功率达到额定时效率一般为95%左右。如果将永磁发电机(中速永磁发电机)配备到混合传动型机组上,由于转速的提高,发电机的效率会有进一步的提升,额定功率时的效率将和异步发电机相仿,如图4(b)所示。

2.3 变流器

根据主流厂家资料,当变流器的输出功率达到额定功率的10%以上时,效率即可达到95%左右,当输入功率达到额定功率的20%以上时,效率即可达到97%以上并基本保持不变,如图5(a)所示。

双馈型风电机组所选用的变流器一般为整机额定容量的30%-40%,因此变流器的效率损耗应以整机容量的30%-40%为基础进行计算。直驱型风电机组所选用的变流器为整机额定功率的100%,因此变流器的功率损耗大于双馈型风电机组。

同直驱型机组相比,双馈型机组的发电机同变流器的关系更为复杂,因此评估效率时需通过计算测试相结合的方式进行,如图5(b)所示。

2.4 整机传动链效率对比

为简化计算,整机传动链效率计算方法如下:

(1)直驱型风电机组整机传动链效率=低速永磁发电机效率×全功率变流器效率;

(2)双馈型风电机组整机传动链效率=3级齿轮箱效率×(双馈发电机+35%额定容量变流器)综合效率;

(3)混合传动型机组整机传动效率=中速永磁发电机效率×2级齿轮箱效率×全功率变流器效率;

(4)异步全功率型/双馈型整机传动链效率分为两段。

当功率输入为额定功率35%(该数字具体视双馈型风电机组应用的变流器额定容量而定,此处暂定为35%)以下时:

双模型风电机组整机传动链效率=3级齿轮箱效率×感应发电机效率×35%额定容量变流器效率;

当功率输入为额定功率35%以上时:

双模型机组整机传动链效率=双馈型机组整机效率。

按照上述计算方法计算不同传动链传动效率如图6所示。

当率输出小于35%额定功率时,直驱型机组效率最高,双馈型机组效率最低,混合传动型机组同双模型机组效率相仿,位于直驱型机组和双馈型机组之间(和完全双馈方案相比,双模方案在小风速的传动效率的确有一定的提升)。

图6 不同传动链整机传动效率对比

图7 不同传动链整机功率曲线对比(70m叶轮直径)(右图为局部放大)

当功率输出为35%-60%额定功率时,直驱型机组效率最高,双馈型机组、混合传动型机组传动效率相仿,因为双模方案已经切换到双馈工作状态,所以传动效率同双馈相同。

当额定输出大于60%额定功率时,双馈型机组效率最高(包括双膜方案),而直驱型机组、混合传动型机组传动效率逐渐低于双馈型机组,但是由于差别较小(1%左右),并且风电机组逐渐接近额定功率,所以效率的差异对机组的发电量影响较小。

3 整机发电量对比分析

3.1 功率曲线仿真计算

为了量化不同传动链传动效率对机组发电量的影响,以目前市场装机量最高的1500kW机组为例,采用GH Bladed软件进行仿真计算动态功率曲线,仿真计算获得的整机功率曲线如图7所示,不同传动链的功率曲线差异主要体现在小风速段:直驱最优、双馈最低、混合传动型以及双模型居中。由于篇幅有限,其余叶轮直径功率曲线对比在此不做展示(对比结果的规律相仿)。

表1 不同叶轮直径风电机组年发电量对比(折算到标准小时数)

3.2 机组年发电量计算

不同叶轮直径对应不同传动链形式的年发电小时数,计算结果如表1所示,以每种机型对应的典型年平均风速为例对比可知(表格中加粗数字),直驱机组发电量第一,双模机组发电量第二,混合传动型机组发电量第三,双馈型机组发电量第四。

以直驱型机组的年发电量为基数进行对比可以看出随着年平均风速的降低,不同传动链发电量对比的差距越明显,而随着年平均风速的提高,差距越小。主要原因是:

(1)传动链效率的差异主要体现在功率输出较低时,因此小风速下发电量差异较大;

(2)当风速达到额定风速时,机组的输出受限于额定功率,不同传动链形式的风电机组功率输出相同,传动链效率差异在此已经不起任何作用[4]。

4 风电场收益浅析

以一个典型的50MW装机容量的风电场为例进行度电成本收益分析,以对比不同传动链机组对风电场收益的影响。假设条件如下:

(1)直驱型风电机组单位千瓦售价为4000元;

(2)吊装、安装成本相同(吊装按照20万/台);

(3)塔架相同、基础相同(塔架重量按125吨/台,基础成本50万/台);

(4)机组排布相同;

(5)可利用率相同。

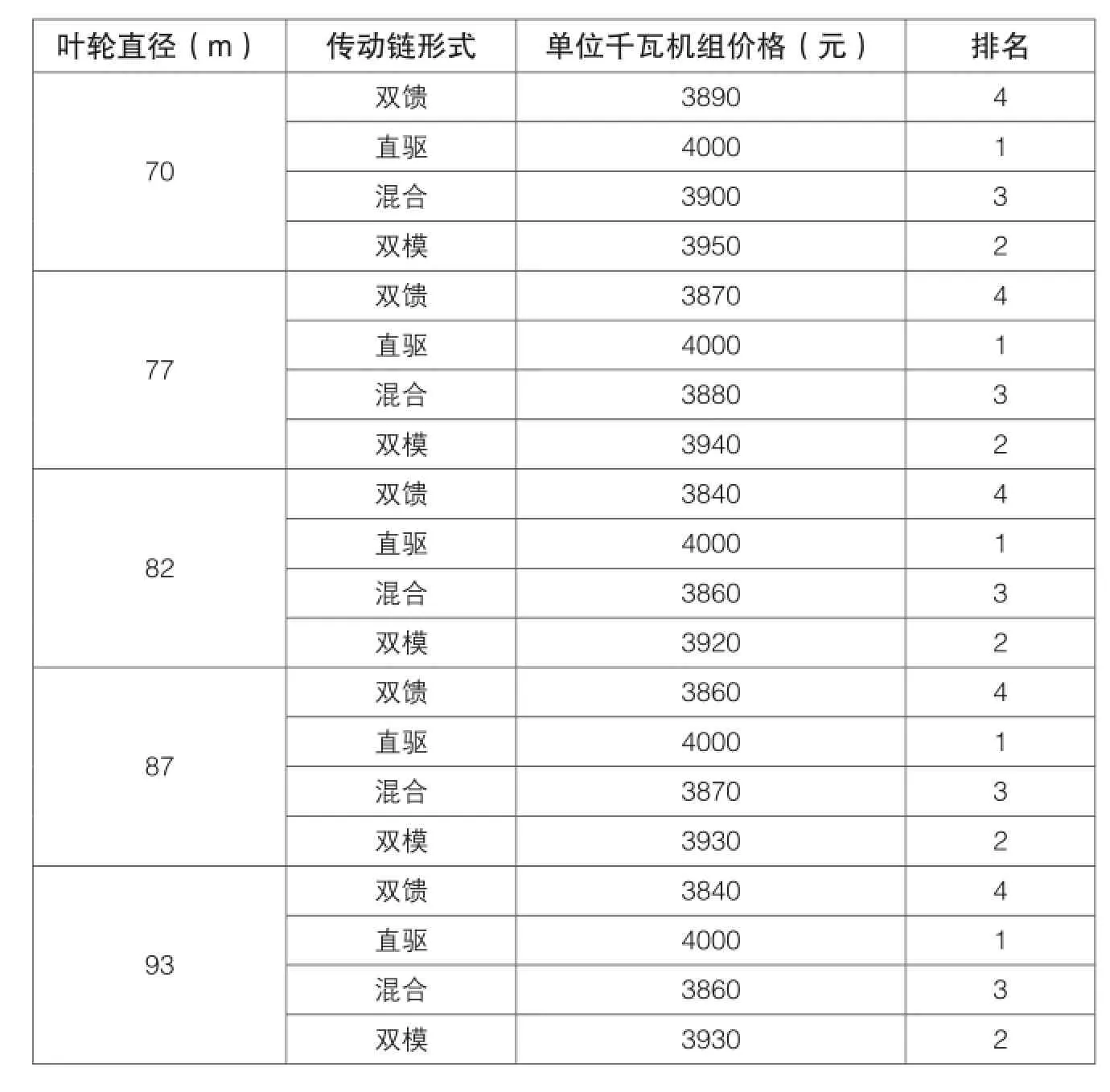

根据表1中不同叶轮直径机组所对应的年发电量,反算不同传动链结构形式整机价格,如表2所示(仅以叶轮直径70m和93m为例)。

如表2所示,仅根据风电机组传动链的传动效率分析反算机组价格:直驱型第一,双模型第二,混合传动型第三,双馈型第四。结果与前面2.4节分析的每种传动链效率的排序是统一的。所以,风电场在进行机组选型时,如果候选机型额定容量相同、叶片相同,那么在进行功率曲线对比以及发电量核算时应参考机组的传动链形式。

表2 风电场收益相同时不同传动链机组价格反算对比

综上所述,本文经评分析仅供对比参考。

5 结语

不同的传动链形式传动效率不同,本文从理论上对传动链效率进行分析,并完成不同传动链的全工况损耗计算,假定风电场收益相同,反算不同传动链机组价格差异,最高可以达到160元/kW(对于50MW的风电场相当于在前期投资相差近800万)。因此,对于一个风电场的整体收益而言,前期机组的选型以及对传动链形式的考虑是个极其重要的因素。

[1] Peter Jamieson. Innovation in Wind Turbine Design[M].Garrad Hassan, UK.2011:115.

[2] HakanYildirim. Siemens NetConverter[R].2009:4.

[3] HakanYildirim. Siemens NetConverter[R].2009:3.

[4]薛辰.5米多风速也有好生意[J].风能, 2013(6):20-26.

Analysis of Wind Farm Proft from the Perspective of Effciency of Drive Chain

Meng Qingshun, Huang Rui, Li Xuan, Wang Quande

(Goldwind Science &Technology Co.,Ltd., Beijing100176, China)

Wind turbine could be divided into the following categories by diferent types of drive chain: direct drive, double-fed, hybrid drive and asynchronous generator with full power converter. Diferent types of drive chain have diferent transmission efciencies. Assuming the rotor absorbed the same wind energy, diferent types of wind turbines could output diferent power curves due to diferent drive chains, thus afecting the proft of wind farms.The efciencies of diferent transmission chains were compared and analyzed in this article, quantitatively analyzed the impact of the drive chain on the wind farm proft, combined with the actual economic assessment of wind farms.

direct drive; double-fed; hybrid drive;asynchronous full power ;transmission efciency

TM614

A

1674-9219(2013)12-0072-06

2013-10-25。

孟庆顺(1980-),男,工程师,主要从事永磁直驱风电机组产品研发工作。先后承担、参与国家科研项目2项(其中新疆自治区项目1项,国家863项目1项),获2013年度北京科学技术奖三等奖。