利用微蚀刻废液制备碱式碳酸铜

张庆喜,童张法,陈志传

(1.广西大学化学化工学院,广西南宁 530004;2.深圳市危险废物处理站有限公司,广东深圳 518049)

利用微蚀刻废液制备碱式碳酸铜

张庆喜1,童张法1,陈志传2

(1.广西大学化学化工学院,广西南宁 530004;2.深圳市危险废物处理站有限公司,广东深圳 518049)

介绍了一种双氧水体系微蚀刻废液综合利用的工艺流程,以微蚀刻废液、粗制氧化铜及碳酸钠为原料,经过中和、偏钛酸吸附除铁、混合反应等工序,制备碱式碳酸铜。实验表明:偏钛酸能有效去除微蚀刻废液中的铁杂质,最佳吸附时间为1h,1L废液中偏钛酸的加入量为250g。制备碱式碳酸铜的最佳工艺条件如下:采用反应母液为底液,反应温度为70℃,pH值为8.5,洗涤次数为3次。此工艺能有效综合利用微蚀刻废液,制成的碱式碳酸铜产品符合HG 3-1075—77中规定的化学纯指标要求。

微蚀刻废液;碱式碳酸铜;除铁

微蚀刻是印制电路板(PCB)生产过程中不可或缺的步骤,在这个过程中会排放大量的微蚀刻废液[1]。该废液铜含量低(质量浓度小于10g/L),含有大量的硫酸[2],若能加以有效利用,不仅能创造经济价值,还能有效地减小对环境的污染。但目前还没有一种有效的综合利用工艺,采用的方法主要是加入液碱中和掉硫酸,使铜离子沉淀下来[3],然后制成铜盐。应用此方法处理,微蚀刻废液没有得到充分利用,还需要消耗大量的碱,成本高,不利于生产利用。目前采用的除铁工艺有氢氧化铁法、黄铁矾法、针铁矿法、共沉淀法[4-9],但上述方法对于微蚀刻废液中质量浓度在100mg/L以下的铁杂质去除效果较差。目前应用偏钛酸吸附铁的方法已有报道,朱庆楼等研究了在氨体系中,用偏钛酸吸附铁、砷[10],宋传京等研究了在盐酸体系中,用偏钛酸吸附铁[11],但在硫酸体系中吸附铁还未见报道。

笔者在原有工艺基础上改进工艺流程,以微蚀刻废液及粗制氧化铜为原料,经过除杂等工序制备较纯的碱式碳酸铜产品,制得的产品符合HG 3-1075—77中规定的化学纯指标[12],使微蚀刻废液得到了综合利用。

1 实验部分

1.1 原料及试剂

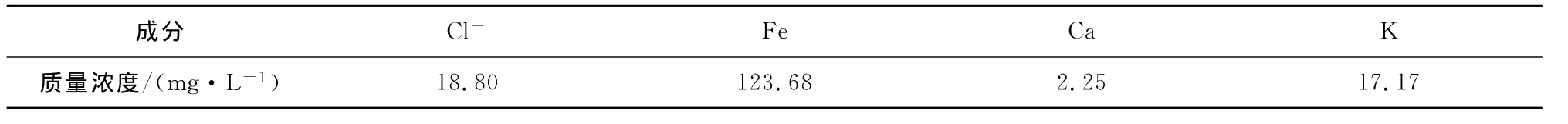

实验所用双氧水体系微蚀刻废液来自深圳市某线路板厂,铜质量浓度为3.4g/L,双氧水质量浓度为49.3g/L,pH值<1,其他成分如表1所示;粗制氧化铜来自深圳市危险废物处理站有限公司,杂质含量(质量分数)如表2所示;其他试剂还有碳酸钠(工业级)及偏钛酸吸附剂(自制)。

表1 微蚀刻废液杂质质量浓度Tab.1 Impurity content of the micro-etching liquid waste

表2 粗制氧化铜杂质质量分数Tab.2 Impurity content of the crude copper oxide

1.2 实验原理

利用双氧水体系微蚀刻废液制备碱式碳酸铜原理[13-15]如下。

1.3 分析方法

碱式碳酸铜产品及溶液中的常量铜采用碘量法测定,微量铜采用原子吸收分光光度法测定,氯离子采用硝酸银电位滴定法测定,双氧水浓度采用高锰酸钾滴定法测定,其他微量元素采用ICP-AES法测定。

1.4 工艺流程

利用粗制氧化铜及微蚀刻废液制备碱式碳酸铜工艺流程见图1,主要包括中和、吸附除铁及混合反应等工序。

图1 制备碱式碳酸铜工艺流程Fig.1 Preparation process of basic copper carbonate

1.5 实验方法

向双氧水体系微蚀刻废液中加入粗制氧化铜,中和游离酸,同时催化分解其中的双氧水,除掉溶液中的铁杂质。将工业级碳酸钠固体配制成溶液,通过D403树脂交换柱除掉铁、钙、锰等杂质。在烧杯中加入少量底液,同时滴加碳酸钠溶液和微蚀刻废液并搅拌,控制温度和pH值,反应生成碱式碳酸铜沉淀。反应完成后陈化1h,然后将沉淀过滤、洗涤、干燥,得到碱式碳酸铜产品。

2 结果与讨论

2.1 氧化铜添加量对双氧水分解及废液酸度的影响

图2 微蚀刻废液中双氧水残余量及pH值变化Fig.2 Hydrogen peroxide residual in the microetching waste liquid and the pH change

控制温度为25℃,分别向500mL双氧水体系微蚀刻废液中添加不同质量的粗制氧化铜,反应时间为30min,考察氧化铜添加量对微蚀刻废液中双氧水残余量及废液酸度的影响,结果见图2。

由图2可以得出,双氧水在氧化铜的催化作用下,只有少量未分解,到氧化铜不能溶解时,溶液pH值为

2.3,此时溶液中铜质量浓度为30.2g/L。

2.2 除铁方法比较

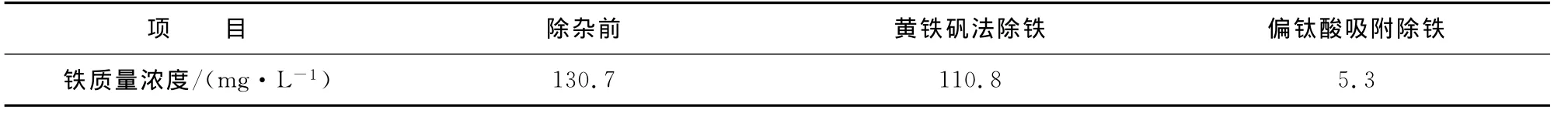

对加入氧化铜后的微蚀刻废液采用以下2种方法除去其中的铁杂质,比较2种方法的除铁效果。

2.2.1 黄铁矾法除铁

用碳酸钠将微蚀刻废液pH值调节到1.5~2.5,温度控制为90~95℃,使Fe3+形成黄铁矾沉淀,之后过滤,测定除铁前后的铁含量。

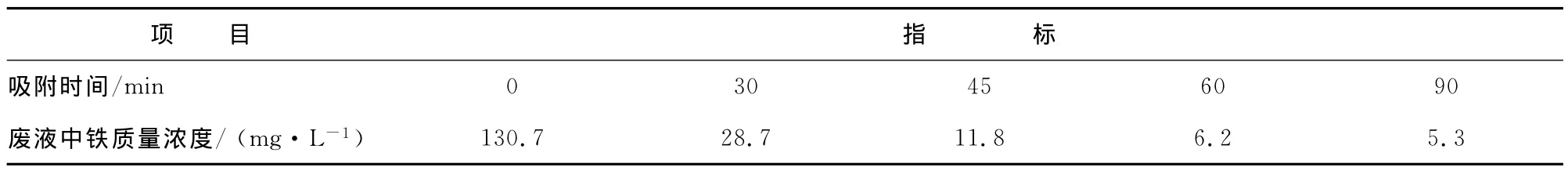

2.2.2 偏钛酸吸附除铁

在双氧水的作用下,废液中的Fe2+被氧化成Fe3+,在常温下加入偏钛酸,在搅拌条件下反应一段时间,考察偏钛酸的加入量及吸附时间对除铁效果的影响,结果如表3和表4所示。比较2种除铁效果,如表5所示。实验得知:黄铁矾法除铁效果不好,只有少量黄色沉淀物,测定后发现,铁含量几乎不变,除杂效果不好,此法不能用于去除微蚀刻废液中微量的铁杂质。而用偏钛酸吸附废液中的铁效果明显,除铁率达90%以上,最佳的吸附时间为1h,1L废液中偏钛酸加入量为250g。

表3 偏钛酸加入量对除铁效果的影响(吸附时间为1.5h)Tab.3 Effect of metatitanic acid dosage on Fe removal(reaction time 1.5h)

表4 吸附时间对除铁效果的影响(1L废液中偏钛酸加入量为250g)Tab.4 Effect of reaction time on Fe removal(metatitanic acid dosage 250g per liter micro-etching waste)

表5 2种除铁方法效果对比Tab.5 Comparison of two impurity removal methods

2.3 底液对反应的影响

采用去离子水为底液,前期反应pH值不易控制,反应波动性大,产品颗粒较小,反应结束后,溶液中铜离子质量浓度较低,为4~5mg/L;若用反应后的滤液为底液,pH值容易控制,反应波动性小,产品颗粒较大,但反应结束后,溶液中铜离子质量浓度较前一种方法高,为7~8mg/L。

2.4 温度对反应的影响

温度较低时,反应慢,需要陈化时间长,且产品颗粒小;温度高时,反应较快,产品颗粒大,需要陈化时间较短。但温度不能超过90℃,否则产品容易变成灰色,生成氧化铜。实验控制反应温度为70℃。

2.5 不同pH值对反应的影响

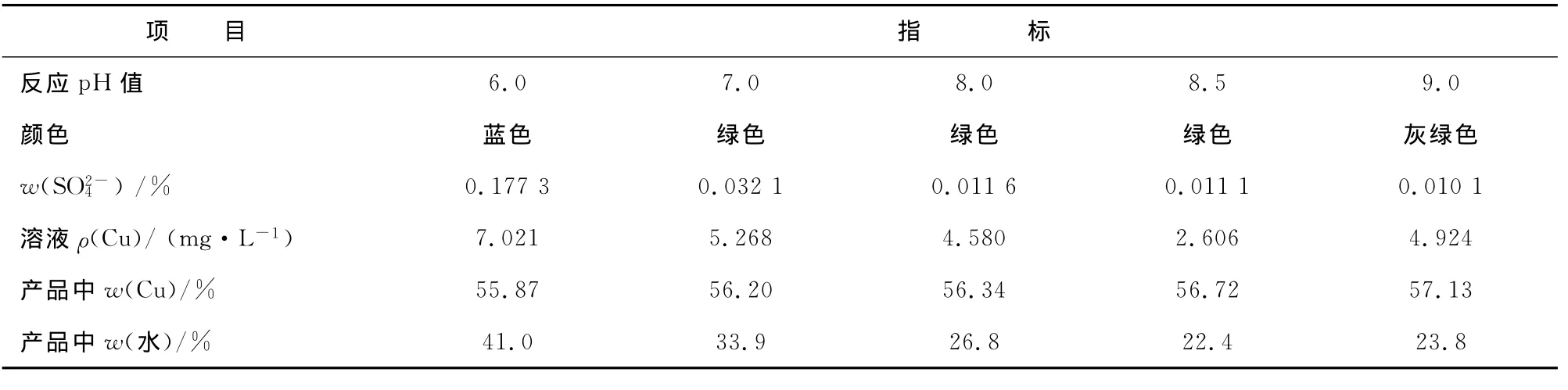

在反应温度为70℃反应时间为2h,考察pH值对反应的影响,反应结果见表6。

表6 不同pH值下制备的产品比较Tab.6 Effect of reaction pH on the product

由表6可以看出,反应pH值低于8时,产品中SO2-4质量分数较高,产品纯度低,而且产品颗粒小,含水率高。pH值为9.0时,产品为灰绿色,容易生成氧化铜。pH值过低,铜沉淀不完全;pH值过高,铜离子与碳酸根生成络合物。即pH值过高或过低,都使得铜沉淀率比较低。实验得知,合成碱式碳酸铜的最佳pH值为8.5。

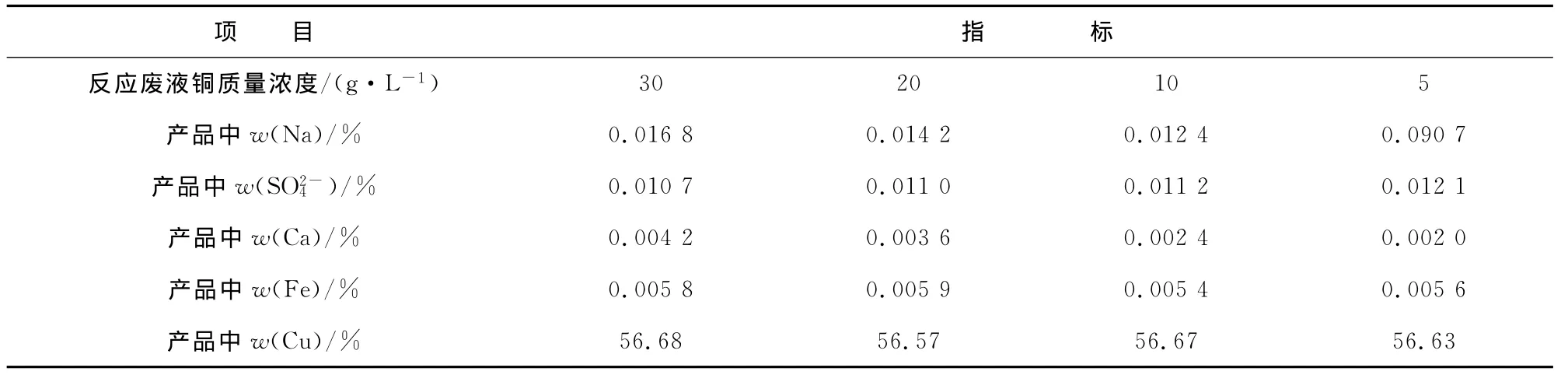

2.6 微蚀刻废液铜质量浓度对产品的影响

在反应温度为70℃,反应时间为2h,pH值为8.5的情况下,考察不同铜质量浓度微蚀刻废液对产品的影响,结果见表7。由表7可以看出,原液中铜质量浓度降低,产品中的钠杂质质量分数降低,其他杂质变化不大,产品铜含量也无明显变化。

表7 不同质量浓度铜微蚀刻废液对产品的影响Tab.7 Effect of copper ion concentration on the product

2.7 碱式碳酸铜洗涤次数对产品的影响

取40g过滤后的碱式碳酸铜,平均分成4份,每次用100mL去离子水洗涤。洗涤次数对产品的影响结果见表8。

表8 洗涤次数对产品的影响Tab.8 Effect of washing times on the product %

由表8可以看出,水洗次数对钠和硫酸根的影响较大,对其他杂质影响可以忽略;2次水洗较1次水洗杂质含量明显降低;3次水洗之后,杂质含量基本稳定。

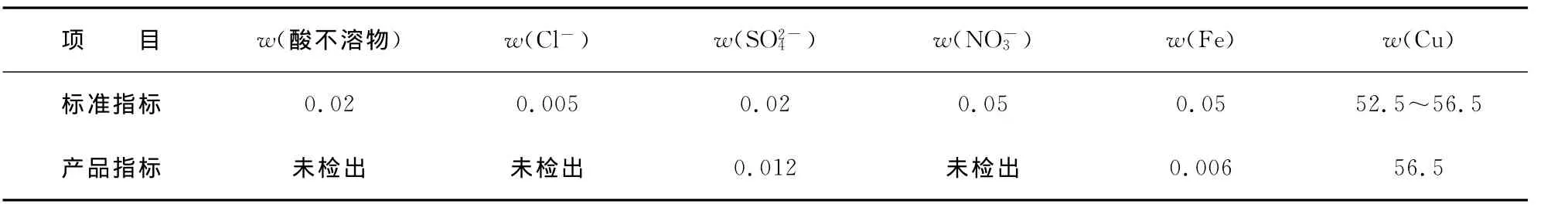

3 产品质量

将上述最佳实验条件下制备的碱式碳酸铜质量指标与HG 3-1075—77中规定的化学纯指标进行比较,结果见表9,由表9可以看出产品质量指标都优于标准指标。

表9 碱式碳酸铜质量指标Tab.9 Quality of the product %

4 结 语

1)利用双氧水体系微蚀刻废液和粗制氧化铜制备碱式碳酸铜的最佳工艺条件如下:采用反应母液为底液,反应温度为70℃,pH值为8.5,洗涤次数为3次。

2)偏钛酸能有效去除微蚀刻废液中的铁杂质,最佳吸附时间为1h,1L废液中偏钛酸加入量为250g。

3)在最佳工艺条件下制备的产品符合HG 3-1075—77中规定的化学纯指标要求。

4)用此工艺制备碱式碳酸铜使微蚀刻废液得到了综合利用,不但有很好的经济效益,还获得了良好的环境效益。

[1] 杨 丁.金属蚀刻工艺及实例[M].北京:国防工业出版社,2008.

[2] 杨 丁.金属蚀刻技术[M].北京:国防工业出版社,2008.

[3] 聂忠源,陈尚林.印制板蚀刻、微蚀刻废液的再生和铜回收的技术及设备[J].印制电路信息(Printed Circuit Information),2006(11):57-60.

[4] 蒋航宇,朱 伟.从铜钴溶液中除铁的氧化剂的选择试验研究[J].湿法冶金(Hydrometallurgy of China),2007,26(4):209-211.

[5] 邹学功.黄钾铁矾除铁理论分析[J].湿法冶金(Hydrometallurgy of China),1998,17(6):18-20.

[6] 姜润田,张振伟.硫酸铜除铁工艺的研究[J].济南大学学报(自然科学版)(Journal of University of Jinan(Science and Technology)),2003,17(3):289-291.

[7] 龚竹青,李景升.硫酸铜脱除砷、铁工艺的研究[J].中南工业大学学报(自然科学版)(Journal of Central South University of Technology(Natural Science)),2000,31(3):222-224.

[8] 张文山,石朝军.湿法冶金(包括Zn,Mn,Cu,Ni,Co等)除铁的几种方法[J].中国锰业(China′s Manganese Industry),2006,24(2):40-43.

[9] 康文通,李建军,李小云,等.低铁硫酸铝生产新工艺研究[J].河北科技大学学报(Journal of Hebei University of Science and Technology),2001,22(1):65-68.

[10] 朱庆楼,童张法.用氧化锌烟灰制备饲料级氧化锌[J].化工环保(Environmental Protection of Chemical Industry),2010,30(3):250-253.

[11] 宋传京,陈志传,陈昌铭,等.印制电路板酸洗蚀刻废液中砷和铁的去除方法[P].中国专利:101323475,2008-07-11.

[12] HG 3-1075—77,化学试剂碱式碳酸铜标准[S].

[13] 温炎燊,陈昌铭.利用含铜蚀刻废液生产碱式碳酸铜[J].化工环保(Environmental Protection of Chemical Industry),2004,24(2):131-134.

[14] 天津化工研究院.无机盐工业手册[M].北京:化学工业出版社,1996.

[15] 李洪桂.湿法冶金学[M].长沙:中南大学出版社,2002.

Preparation of basic copper carbonate using micro-etching waste liquid

ZHANG Qing-xi1,TONG Zhang-fa1,CHEN Zhi-chuan2

(1.College of Chemistry and Chemical Engineering,Guangxi University,Nanning Guangxi 530004,China;2.Shenzhen Hazardous Waste Treatment Station Company Limited,Shenzhen Guangdong 518049,China)

This paper describes a multipurpose method of utilizing peroxid micro-etching waste liquid,and prepars basic copper carbonate by using micro-etching waste,crude copper oxide and sodium carbonate under the process of neutralization,iron removing and reaction.The experiment shows that iron impurities can be absorbed by metatitanic acid.When absorption time is 1hour and the metatitanic acid is 250g per liter micro-etching waste,the appropriate reaction condition of preparing basic copper carbonate is 70℃and pH 8.5.Under that condition,the quality of the product can meet the chemical purity standards of HG 3-1075—77.

micro-etching waste liquid;basic copper carbonate;iron remove

X781.1

A

1008-1542(2012)03-0274-05

2011-12-09;责任编辑:张士莹

张庆喜(1981-),男,河北张家口人,硕士研究生,主要从事固体有效成分提取与利用方面的研究。