1t固定式矿车车架的轻量化设计

徐文娟, 梁志强

(黑龙江科技学院 工程训练与基础实验中心,哈尔滨 150027)

1t固定式矿车车架的轻量化设计

徐文娟, 梁志强

(黑龙江科技学院 工程训练与基础实验中心,哈尔滨 150027)

针对矿车零部件安全储备过高、运输中无用功耗过大的问题,运用轻量化的思想,应用ANSYS有限元分析软件对使用量最大的1 t固定式矿车的车架,进行了典型工况下的应力和变形分析,提出了结构件替换、局部加强以及碰头座板厚度减薄的轻量化组合方案,即采用局部加强的8#普通槽钢代替原异型槽钢做车架的纵梁,同时减薄碰头座板厚度。仿真结果表明:在满足强度和刚度要求且碰头有效发挥作用的基础上,可实现车架减重28.6 kg,为矿车轻量化提供了参考依据。

车架轻量化;有限元分析;应力

车架是矿车的主要承载部件,在其运行过程中除承受车箱及货载的重量以外,还承受很大的冲击、振动等附加动载荷。因此,车架必须具有足够的强度、刚度和抗疲劳性能[1-2]。以往由于安全防护措施不完善,设计时往往从结实耐用出发,矿车结构比较笨重,部分零部件安全储备过高而造成了材料的浪费,同时也导致运输过程中无用功耗过大。

笔者运用轻量化的思想,应用ANSYS有限元分析软件对使用量最大的1 t固定式矿车的车架进行应力和变形分析,通过结构件替换和局部加强使车架减重,从而为矿车的轻量化研究提供了有益参考。

1 车架结构与受力分析

1.1 车架结构

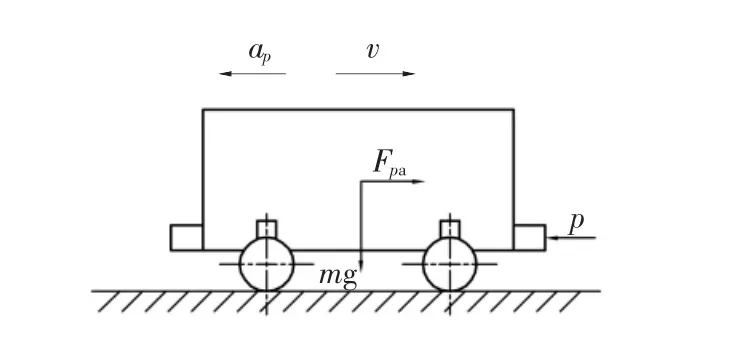

1 t固定式矿车车架结构如图1所示。

图1 矿车车架结构Fig.1 Structure of mine car’s frame

图1中1 t固定式矿车的车架是由中间拉扳、两根纵梁和两端碰头座兼作横梁构成的框架式结构。车架纵梁采用腹板较厚的异型槽钢,车架两端的碰头座与纵梁通过铆钉联接。铸钢制成的碰头座带有容链凹槽,将碰头(橡胶弹簧)安装在碰头座中,矿车发生碰撞时,利用碰头来吸收冲击能量,并将冲击力由碰头座传递给车架纵梁。轴卡是车架和轮轴的中间联接零件,通过铆接固定在车架的纵梁上。

1.2 典型工况

在煤矿井下机车运输系统中,矿车由电机车牵引运行完成对煤或矸石的运输,根据电机车运行工况的不同,分为加速启动、匀速运行、减速制动三种运行工况。文中将车组中的最后一辆矿车的车架作为研究对象,以满载减速制动状态作为研究工况[3],认为在满载减速制动停车过程中最后一辆矿车产生的碰撞力最大。

1.3 矿车与车架受力分析

1.3.1 矿车

当车组即将进入卸载场或遇紧急情况需要停车时,牵引电机车制动减速,矿车依次碰撞停车。假设车组中矿车上的碰头完好无损,这时车组中最后一辆矿车碰撞时受力状态如图2所示。

图中Fpmax为最大碰撞力,可按文献[4]中式(14)计算,假设Fpmax通过碰头以均布载荷p施加在碰头座与碰头底面的接触端面上,并由碰头座传递给车架纵梁;Fpa为最后一辆矿车碰撞时的惯性力,

式中:m——满载矿车质量,m=m0+mmax,kg;

m0——矿车自身质量,kg;

mmax——矿车最大装载质量,kg;

ap——最后一辆矿车碰撞时的减速度,ap=v2/2s,m/s2;

v——电机车平均运行速度,v=0.75vch,m/s;

vch——电机车运行速度,m/s;

s——制动距离,运送物料时,s≤40 m,设计时应用制动距离的二分之一,即s=20 m。

图2 最后一辆矿车受力Fig.2 Reception force of last mine car

1.3.2 车架

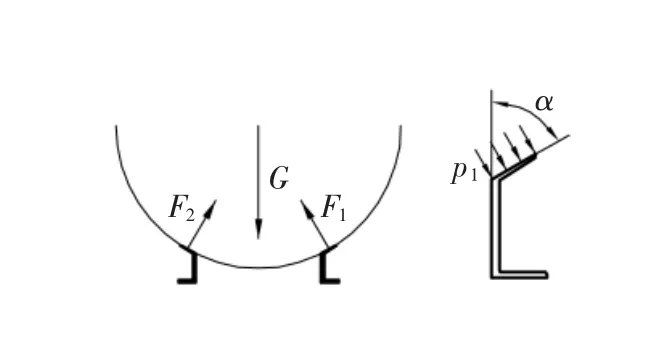

车架纵梁的上端面通过焊接与车箱圆弧底板相联接,下端面与轴卡铆接,因此,车架纵梁的上端面受到车箱及货载的压力;下端面在与轴卡接触的部位,则作用有轴卡对纵梁的支反力。而拉板主要承受拉力,在研究碰撞问题时,可将拉板忽略不予考虑,纵梁受力如图3所示。

图3 纵梁受力Fig.3 Longitudinal beam’s force

图3中G为车箱自重及最大货物载重,即G=(mb+mmax)g;F1、F2分别为两根车架纵梁对车箱支撑力的合力。假设车箱自重和货载对车架纵梁的压力以均布力形式作用在车架两根纵梁的上端面,则有

式中:F1'——车箱自重和最大装载重量对车架纵梁的压力的合力,与车架纵梁对车箱支撑力的合力大小相等,方向相反,N;

式中:h——矿车重心距纵梁中性轴的高度,m;

Lp——矿车轴距,m。

文中所研究的1 t固定式矿车,其自身质量m0为630 kg,其中车架质量为260 kg,最大装载质量mmax为1 800 kg;采用10#异型槽钢作为车架纵梁,Lz=1 600 mm,b=48 mm;采用单环链连接,其最大许用牵引力为58.8 kN。采用ZK 7-6/250型架线式电机车,共牵引16辆1 t固定式矿车,碰头座的材质为ZG270-500,其弹性模量E=1.75×105MPa,泊松比 μ =0.3,许用应力[σsⅡ]=220 MPa;纵梁的材质为 Q235,E=2.06 ×105MPa,μ =0.27,[σsⅡ]=195 MPa。

根据原始数据,由式(2)求得纵梁上端面均布力p1=0.148 MPa;由文献[4]中式(14)求得最大碰撞力pmax=52 397 N,对应均布载荷p=1.59 MPa;由式(1)求得惯性力Fpa=753 N;由式(3)求得附加动载荷pd=438 N。

p1——车箱自重和最大装载重量施加在每根纵梁上端面的均布力,MPa;

mb——车箱质量,kg;

Lz——车箱与纵梁的接触长度,mm;

bz——车箱与纵梁的接触宽度(异型槽钢上端面的宽度),mm;

α——异型槽钢上端面与腰面的夹角,取α=60°;

g——重力加速度,m/s2。

矿车制动减速时产生的惯性力以集中力Fpa作用在矿车重心上,根据力的等效原理,将惯性力平移到车架重心(假设位于纵梁中性轴所在平面)上,需要在纵梁与轴卡接触处施加一等效力偶,即附加动载荷pd,该附加动载荷使前部轴卡处的支反力增大,后部轴卡处的支反力减小[5]。作用在矿车上的附加动载荷pd为

2 车架应力与变形的有限元分析

2.1 车架实体模型

将前述1 t固定式矿车车架的结构进行适当简化:忽略拉板、轴卡、纵梁与横梁连接部位的铆钉及铆钉孔以及车架零部件的工艺倒角和圆角,将车架纵梁和横梁(碰头座)按刚性连接处理,但保留碰头座的细节结构。直接在ANSYS中进行实体建模,车架实体模型如图4所示。

图4 车架实体模型Fig.4 Solid model of frame

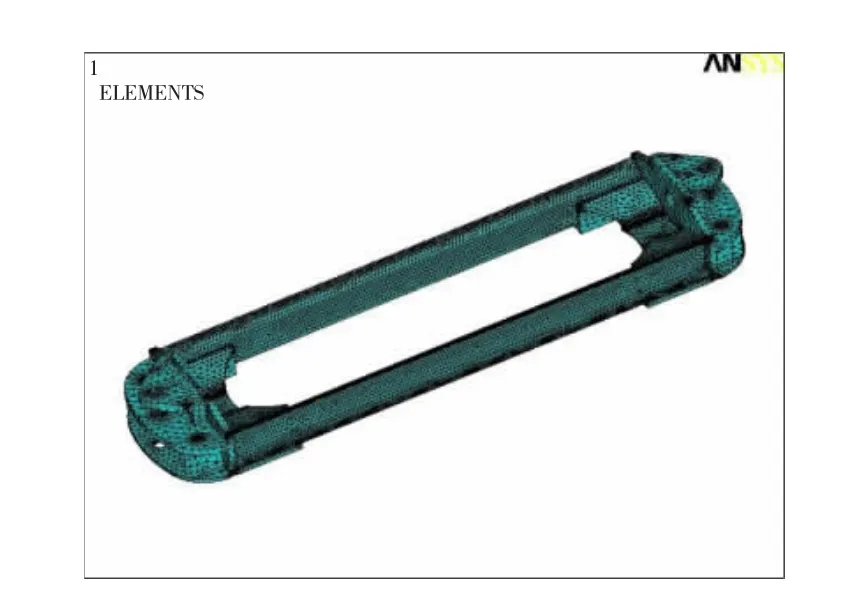

2.2 车架有限元模型

采用SOLID45单元对车架进行6级智能网格划分[6],共得到107 718个单元,30 403个节点。车架的有限元模型如图5所示。

图5 车架有限元模型Fig.5 Finite element model of frame

2.3 载荷与约束

2.3.1 载荷

如前所述,在车架两根纵梁(异形槽钢)与车箱的焊接面上施加均布载荷p1,在车架重心处施加集中惯性力Fpa;在碰头座与碰头底面的接触端面上施加均布载荷p;在与前部和后部轴卡接触处中心位置,垂直纵梁中性层分别向下和向上以集中力的形式施加附加动载荷pd。

2.3.2 约束

取矿车纵向为y,横向为x,垂直方向为z。针对选定的研究工况及研究对象,碰撞是发生在矿车前部的碰头座上,故对矿车后部的碰头座外端面施加y方向的约束;在车架与轴卡接触平面的节点上施加x、z方向的约束。

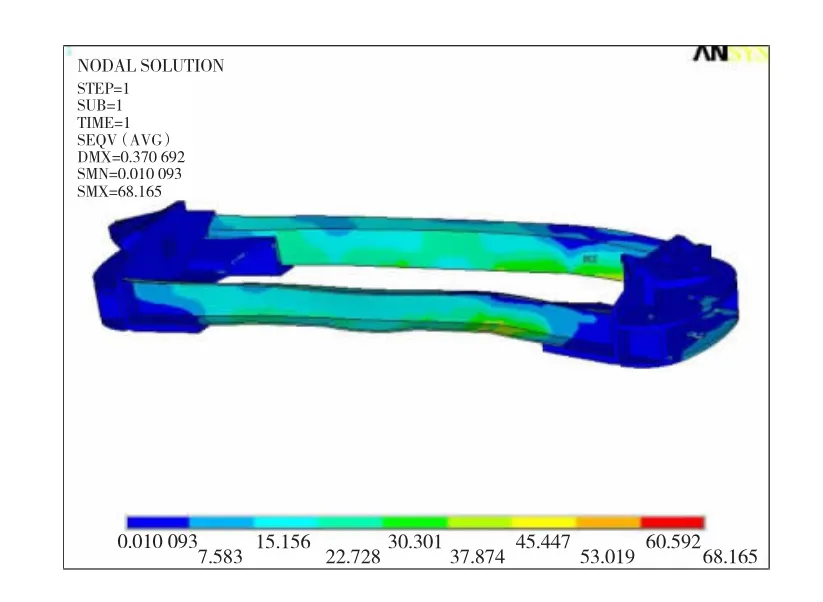

2.4 车架应力与变形

如图6所示,碰头座内最大等效应力出现在碰头座底面的最外缘部位,其数值为22.728 MPa,远小于ZG270-500的许用应力[σsⅡ]=220 MPa;纵梁所受最大等效应力出现在车架与轴卡接触位置的边缘,其数值为68.165 MPa,远小于Q235的许用应力[σsⅡ]=195 MPa。车架最大等效应力即为纵梁所受最大等效应力。车架轴卡以外部分向下变形,最大变形量为0.37 mm,其出现在碰头座的最外缘中心位置。由分析结果可知,矿车发生碰撞后,车架变形较小,产生的弯矩也较小,碰撞对车架不会造成太大的危害。

图6 车架应力及变形云图Fig.6 Stress and strain nephograms of frame

文中所研究的1 t固定式矿车车架纵梁采用的是专用的异型槽钢,与普通槽钢相比,同型号的异型槽钢成本要高。根据有限元分析结果,在正常使用过程中,即碰头完好,正常发挥缓冲作用时,车架实际受力和变形都比较小,且碰头座上的应力小于纵梁上的应力。因此文中所研究的1 t固定式矿车的车架具有足够的强度和刚度储备,可以在满足强度和刚度要求的前提下进行轻量化改造。

3 车架的轻量化改进方案

矿车车架的轻量化有两种途径:一是不改变矿车车架的结构但采用高强度轻质材料来加工车架相应的零部件,二是不改变车架零部件材料但改变零部件的结构。文中采用第二种途径,即材料不变但结构改变。

3.1 车架纵梁材料选择

3.1.1 8#普通槽钢

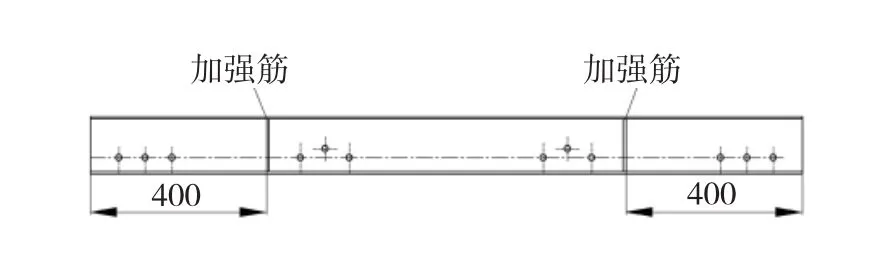

选择8#普通槽钢替换原异型槽钢,在距离纵梁两端面400 mm位置(纵梁与轴卡接触处)焊接长度为43 mm、高度为83 mm、厚度为5 mm的筋板来进行加强。加强筋板的位置如图7所示。车架纵梁与车箱仍采用焊接方式连接。

图7 加强筋位置Fig.7 Location plan of stiffener

为了简化计算,假设其他载荷均不变。由于焊接面积较小,将车箱及货载施加在车架上的均布力p1按线性分布处理,p1=6 155 N/m。

3.1.2 6#普通槽钢

用6#普通槽钢替换原异型槽钢,加强筋的焊接位置如图7所示。

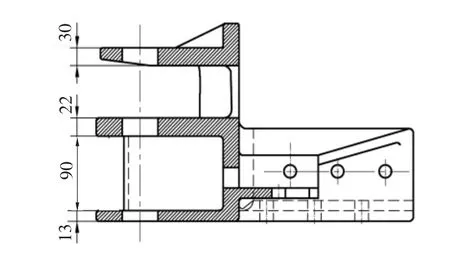

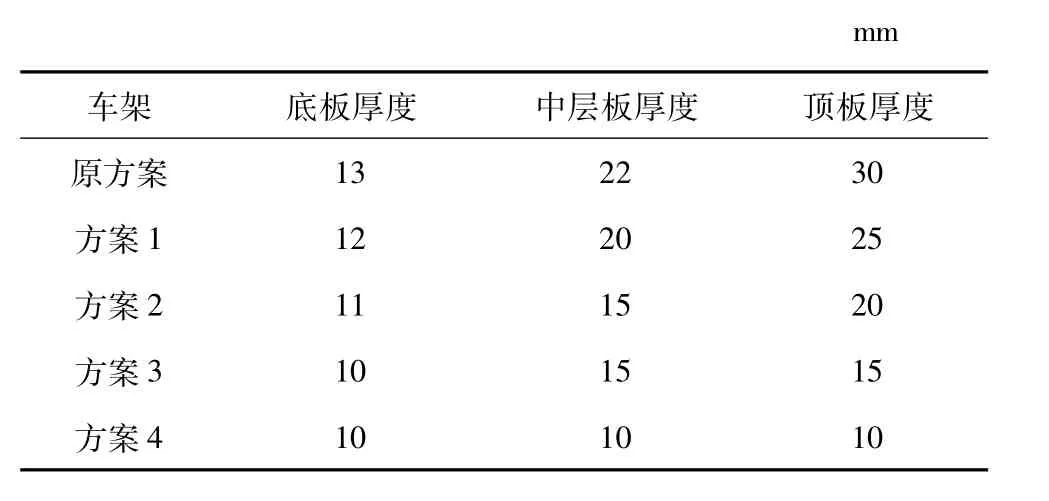

3.2 碰头座板厚度减薄

图8所示为1 t固定式矿车改造前碰头座的结构及尺寸。由上述有限元分析结果可知,车架承受碰撞力后,碰头座上的应力较低,对于铸钢材质的碰头座来说,储备了足够的强度和刚度,可对碰头座板厚度进行减薄。考虑在牵引运行工况和斜井提升时碰头座要承受一定的牵引力,故碰头座板厚度不能太薄(另文分析),因此,文中选择了表1所示四种减薄板厚度方案进行对比分析。

图8 减薄前碰头座Fig.8 Bumper head case before thinning

表1 碰头座板厚度减薄方案Table 1 Schemes of thin plate of bumper head case

3.3 轻量化车架方案

3.3.1 轻型车架纵梁的选择

为了减少分析计算工作量,在能够减重的前提下比较8#和6#普通槽钢哪个加强后替换原异型槽钢做车架纵梁更安全可靠。

方案1:用8#普通槽钢加强后替换原异型槽钢,碰头座板厚度不变;

方案2:用6#普通槽钢加强后替换原异型槽钢,碰头座板厚度不变。

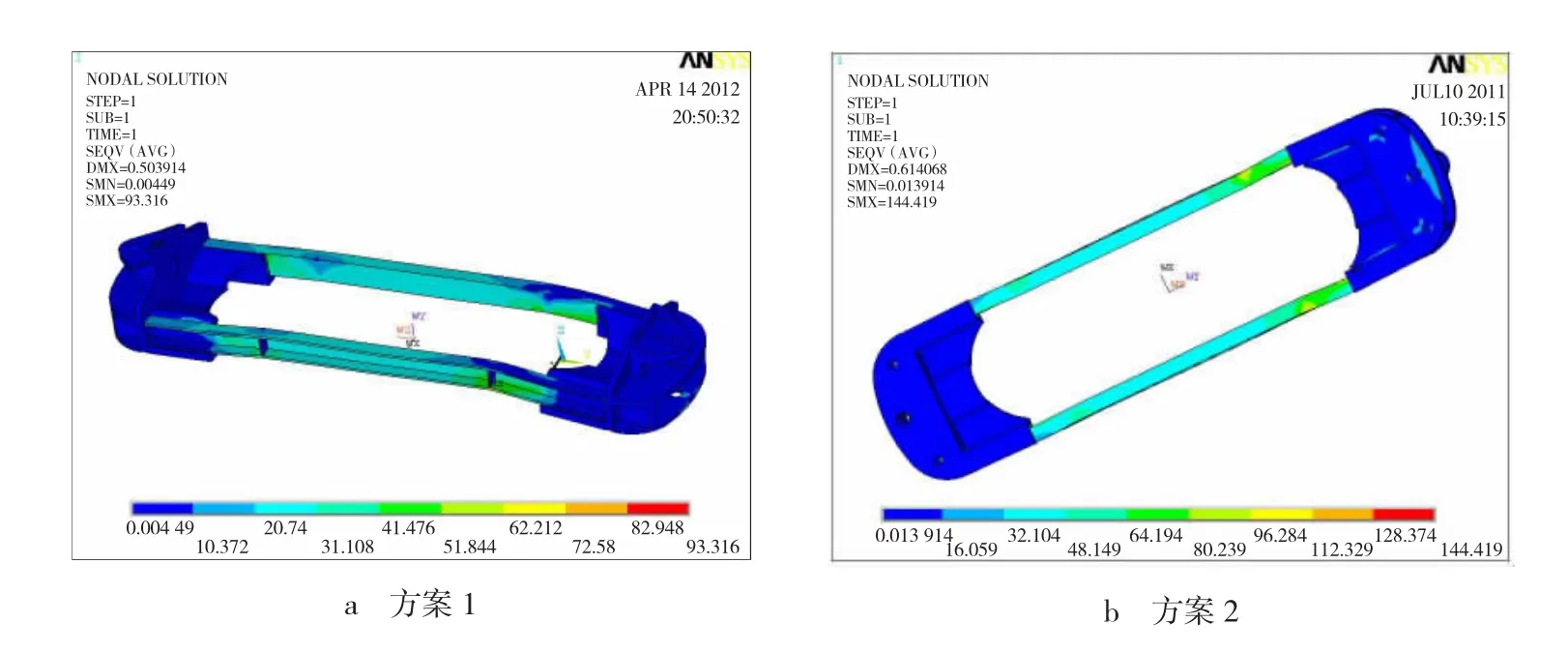

图9 车架等效应力云图Fig.9 Stress and strain nephograms of frame

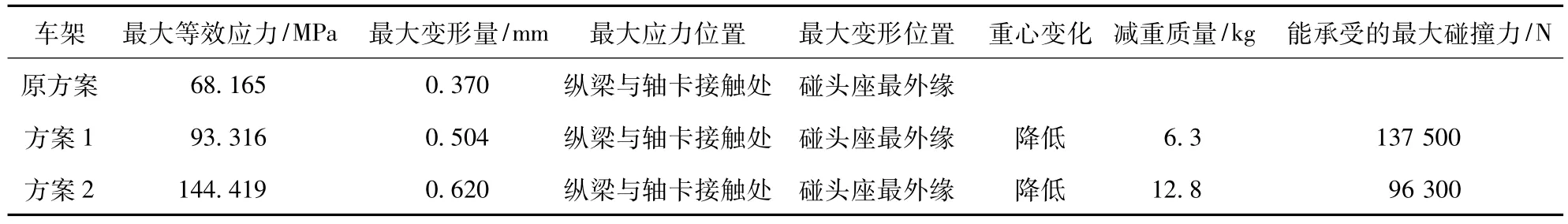

分别对上述两种方案的车架进行建模,划分网格并施加载荷与约束,进行有限元分析,得到图9所示上述两种车架的等效应力云图。表2为上述两种车架与原车架有限元分析结果对照表。根据车架纵梁材料许用应力,分别求出两种车架所能承受的最大碰撞力,如表2所示。

由表2可以看出,上述两种方案车架的最大应力值均大于原异型槽钢车架纵梁的最大应力值68.165 MPa,但均远小于材料屈服强度195 MPa;最大变形量均大于原异型槽钢车架纵梁的最大变形量0.37 mm,但均没有超过1 mm,变形量很微小。

表2 车架有限元分析结果Table 2 Finite element analysis results of frame

考虑到矿车在使用过程中,存在碰头损坏脱落失去缓冲作用而发生刚性碰撞的现象,而刚性碰撞力要远远大于有碰头时的碰撞力,因此,一般设计矿车时要求碰头要能吸收1/2~2/3的碰撞动能[2],即车架强度要有2~3倍的安全系数。由表2可以看出,若碰撞力大于96 300 N,方案2中的车架将受到损坏,为保证改造后的车架满足强度储备要求,选择方案1,即用8#普通槽钢加强后替换原异型槽钢作为车架纵梁。

3.3.2 8#普通槽钢与减薄碰头座的组合方案

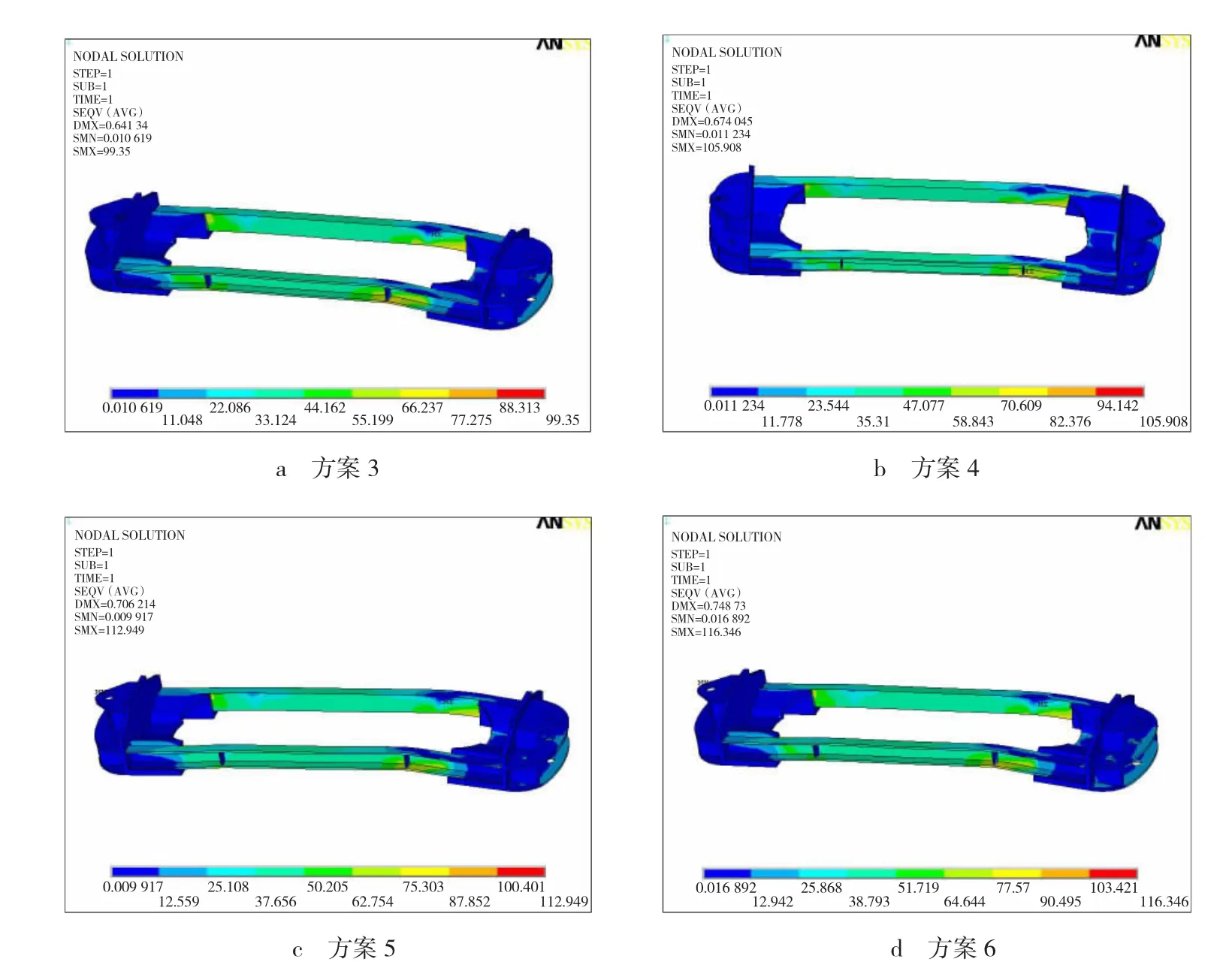

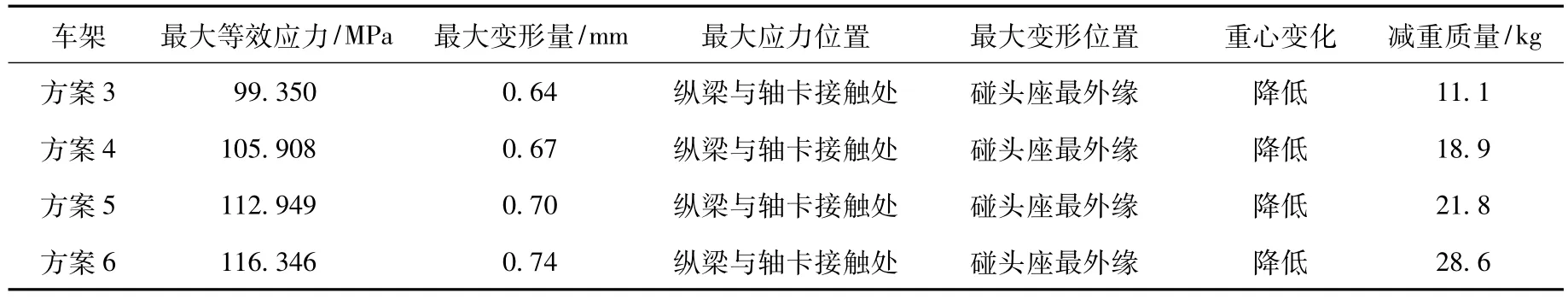

采用8#普通槽钢加强后替换原异型槽钢作为车架纵梁,分别与表1中的四种减薄板厚度的碰头座方案进行组合,得到方案3~6,分别对这四种方案的车架进行建模,划分网格,并施加载荷与约束,进行有限元分析。图10分别为这四种车架的等效应力云图。表3为这四种车架与原车架有限元分析结果对照表。

由图10可知,上述四种方案车架在制动碰撞时,碰头座上最大应力远小于材料许用应力。由表3可以看出,上述四种方案车架的最大应力值均小于材料屈服强度195 MPa;最大变形量均不超过1 mm,变形很微小。可见,减小碰头座板厚度,车架受力将增大,但增大的幅度较小。为使车架减重较为明显,文中选择方案6为最终车架轻量化方案。

笔者分析的前提是,碰头完好无损并正常发挥缓冲作用,但在矿山运输生产实际中,由于碰头损坏没有及时更换,矿车在运行过程中存在着碰头脱落丢失的现象。考虑最不利情况,假设连续几辆矿车前后碰头全部损坏脱落,这时减速制动停车时,矿车之间将发生碰头座之间的刚性碰撞。由于碰头座没有弹性,碰撞的恢复系数较大,因此其碰撞力是很大的,碰撞动能由整个矿车的变形(主要是碰头座及车架)来吸收[5-6],即车架轴卡处产生很大应力,轴卡以外部分受到很大的向下的弯矩作用。但由于车架受到矿车车箱的约束,车架受到碰撞力的作用后不会明显向下弯曲,于是这个弯矩便作用在碰头座与纵梁头接触的部位,矿车频繁的碰撞,车架端部便频繁地受到这个弯矩的作用,碰撞力越大,变形越大,这个弯矩也就越大,较大弯矩的频繁作用,将使得碰头座与车架纵梁连接处发生疲劳进而断裂。这与现场曾发生过的矿车碰头座与车架纵梁连接处折断的实际情况是相符的。从车架整体受力情况来看,纵梁所受应力大于碰头座所受应力。这与生产实际中经常发生的车架在轴卡处发生变形进而导致车架失效的情况也是相符的。

图10 车架等效应力云图Fig.10 Stress and strain nephograms of frame

由此可见,碰头的缓冲作用对矿车来说是非常重要的,因此在矿车使用过程中,一旦发现碰头损坏必须及时更换,以确保矿车受到可靠的缓冲保护。

表3 车架有限元分析结果Table 3 Finite element analysis results of frame

4 结束语

目前,采用异型槽钢作为车架纵梁的传统矿车,在井下机车运输系统中正常使用是安全可靠的,并具有较大的强度和刚度储备。在保证强度和刚度的前提下,可以对其减重改造。用局部加强的8#普通槽钢代替10#异型槽钢并减薄碰头座板厚度(顶板、中层板及底板均减至10 mm),车架减重达28.6 kg,相对车架减少重量11.0%,效果较为明显。文中仅对车架进行减重改造,如若同时考虑车箱及轮轴组的减重改造,整个矿车将会达到比较理想的减重效果。

[1] 毛 君.煤矿固定机械及运输设备[M].北京:煤炭工业出版社,2006:69-126.

[2]王志勇,夏琴芬,赵喜龙.煤矿专用设备设计计算:提升容器及窄轨运输设备[M].北京:煤炭工业出版社,1984.

[3]李广录,徐文娟,曲 芳.矿车运行工况及受力分析[J].煤矿机械,2010(11):84-87.

[4]江 梅.矿车动力分析和缓冲装置的研究[J].化工矿物与加工,2005(10):26-31.

[5]北京有色金属设计院,鞍山黑色金属矿山设计院.金属矿山采矿设备设计[M].北京:冶金工业出版社,1977:334-336.

[6]徐文娟,曲 芳,杨德生,等.1 t固定式矿车车箱受力变形的有限元分析[J].黑龙江科技学院学报,2011,21(4):293-296.

Lightweight investigation on 1t fixed mine cars frame

XU Wenjuan,LIANG Zhiqiang

(Center for Engineering Training& Basic Experimentation,Heilongjiang Institute of Science& Technology,Harbin 150027,China)

Amid at addressing excessive safety factors affecting the mine car parts and excessive useless power consumption occurring in transport,this paper introduces the use of lightweight approach and the finite element analysis software ANSYS for the stress and deformation analysis of 1 t fixed mine car frame found in the greatest use in typical operating condition,and proposes the lightweight combination scheme involving structural parts replacement,local reinforcement,and thinner plate of bumper head case,namely the replacement of the original alien channels with locally reinforced 8#common channel steel designed for the longitudinal frame,while thinning the plate thickness of bumper head.The simulation shows that the improved method,capable of a 28.6 kg reduction in frame,besides fulfilling the intensity and the rigidity requirement,provides a valid reference for the tramcar reduction.

lightweight of frame;finite element analysis;stress

TD524

A

1671-0118(2012)05-0514-07

2012-05-21

黑龙江省教育厅科学技术研究项目(11511345)

徐文娟(1963-),女,满族,辽宁省抚顺人,教授,硕士,研究方向:机械设计,E-mail:xwj9707@sohu.com。

(编辑 李德根)