商用车除霜性能提升方法研究

张 超, 王宜海, 张铁凯

(1.安徽江淮汽车股份有限公司, 安徽 合肥 230601;2.南通友星线束有限公司, 江苏 南通 226009)

汽车前风窗玻璃除霜系统性能是涉及汽车安全的一项重要性能指标, 直接关系到驾驶员的视野,改善汽车除霜系统性能非常重要。 国标和ECE除霜标准只针对M1类车型, 对商用车无相关要求, 因此受到关注不大。 目前国内外商用车使用的除霜系统大都是水暖制热式系统, 由于柴油机发动机水温低, 除霜风道设计难度大, 商用车的除霜性能普遍较差。 汽车前风窗玻璃除霜系统的性能由玻璃表面热量分布决定, 有2个关键指标: 前风窗玻璃表面风速分布和出风温度, 如何提升这2个关键指标是提升除霜性能的决定因素。 本文将从改进前风窗玻璃表面风速分布和提升出风温度这两个方面进行研究。

为了确保能达到法规要求的除霜性能 (商用车参考GB 11555—2009 《汽车风窗玻璃除霜和除雾系统的性能和试验方法》 中M1类指标), 根据经验数值, 前风窗玻璃表面B区绝大部分点的风速需达到1 m/s以上; 15 min后出风温度需要到60 ℃以上, 散热器节温器开启在9 min以内 (即发动机水温升到80 ℃左右)。 若2个条件中有一个未达到要求, 则除霜性能难以达到标准要求。

1 改进前风窗玻璃表面风速分布

前风窗玻璃表面风速分布主要取决于2个因素:鼓风机风量大小和除霜风道设计。 其中, 风道设计是最大难点。

除霜风道的设计参数有出风口数量、 出风口位置、 出风方向、 出风口截面积和几何形状等, 其中最重要的参数是出风方向和出风口位置, 优化这2个参数可以确保从除霜风道出来的气流沿着前风窗玻璃流动, 并尽可能避免从前风窗玻璃上分离出来,因为循环流动会引起能量损失。 由于仪表板造型需要和空间位置限定, 除霜风道的形状都比较特殊,要经过反复的模型修改和CFD分析才能达到要求。

下面以HFC6591KH型轻型客车为例, 说明如何修改风道来提升前风窗玻璃表面风速分布, 进而提升除霜性能。

1.1 整改前除霜性能

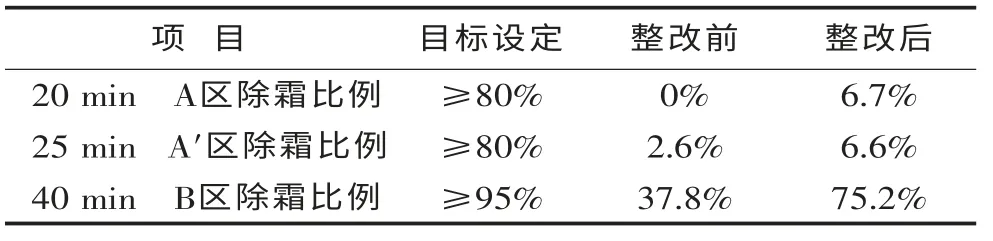

表1为该车整改前、 后实际除霜比例。 整改前,除霜效果很差, 与设定的目标差距很大。

分析该车实际除霜效果图 (图1) 可知: 各阶段除霜踪迹图相差甚小, 燃烧点偏下, 前风窗玻璃上部和两侧霜都未除去。 判断风速分布不理想。

试验条件及方法按GB11555—2009 《汽车风窗玻璃除霜和除雾系统的性能和试验方法》: 环境温度-18℃, 放置超过10h, 在前风窗玻璃上喷0.044 g/cm2的水, 结冰后30 min后起动发动机, 挂空档, 最大转速的50%, 空调设定到除霜模式, 试验开始, 每隔5min在车窗内表面上描绘一次除霜面积的踪迹图。

表1 HFC6591KH型轻型客车整改前、 后实际除霜比例对比

目标设定: 试验开始后20 min时, 至少应将A区的80%面积的霜除净; 试验开始后25 min时, 至少应将A′区的80%面积的霜除净; 试验开始后40 min时, 至少应将B区的95%面积的霜除净。

1.2 前风窗玻璃表面风速测量及分析

按前风窗玻璃表面风速测试方法 (图2), 对该车前风窗玻璃表面风速进行测试。

对比实测前风窗玻璃表面风速 (图3) 和实际除霜效果图 (参见图1), 除霜趋势基本一致: 燃烧点在B区下方之下, 前风窗玻璃两侧和上部风速过小, B区较多区域风速小于1m/s。 因此, 风速分布不合理是导致该车除霜效果差的一个主要原因。

1.3 除霜风道分析及改进

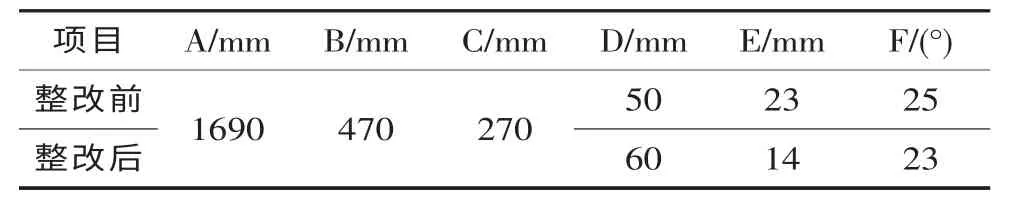

测量风道本体及边界模型 (图4), 分析风道本体及边界参数 (表2) 如下: ①与玻璃长度A相比,风道长度B过短, 左右盲区长度C过长, 导致前风窗玻璃两侧无风; ②风道出风方向与玻璃夹角F较大,风道口边缘与前风窗边缘X方向距离D距离过小,导致燃烧点未达到A、 A′、 B区; ③风道出风口宽度E过大, 导致出风截面积大, 风速小; ④风道内部导风隔片设计不合理, 导致风速左右分布不合理。

表2 HFC6591KH型轻型客车风道本体及边界参数

由于仪表板安装结构限制和造型约束, A、 B、C 3个参数不能修改 (即第①点), 对D、 E、 F和风道内部导风隔片进行修改 (即②、 ③、 ④点)。

经过8轮数模修改和CFD分析, 找到最优修改方案: D、 E、 F修改后数值如表2所示, 风道内部隔片修改前后如图5所示, CFD分析前风窗玻璃表面风速分布如图6所示。

由CFD分析结果可以看出, 玻璃表面风速改善显著, 燃烧点提高到A、 B区之间, 大于1m/s的区域覆盖了大部分的B区 (图7), 但由于A、 B、 C的数值未修改, 导致两侧风速过小。

1.4 整改后验证

按最优方案制作除霜风道样件, 装车后实际测量前风窗玻璃表面风速如图8所示。 与CFD分析结果基本吻合, 燃烧点抬高, B区风速大于1 m/s区域大于90%, 风道整改效果较为理想。

装有整改件的样车经除霜试验验证, 实际除霜比例如表1所示。 40 min时B区除霜面积提升显著,分析实际除霜效果图 (图9), 与实测风速分布高度吻合。 由此证明, 改进风速分布对提升除霜性能有着至关重要的作用。

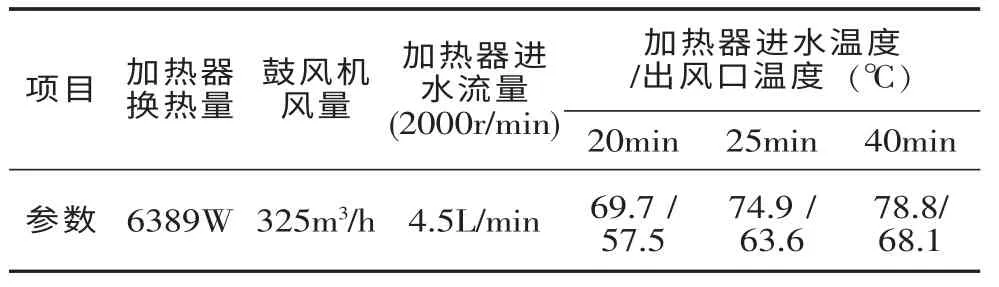

整改后除霜性能虽显著提升, 但仍达不到设定的目标, 特别是20 min时A区除霜比例和25 min时A′区除霜比例, 相差较远。 这主要是因发动机水温上升较慢导致出风口温度偏低所致 (表3), 也就是下面我们将要探讨的决定除霜性能的另外一个重要因素。

表3 HFC6591KH型轻型客车除霜系统出风温度相关参数

2 提升出风温度

对于水暖制热式汽车空调系统, 出风温度与3个因素有关: 加热器换热能力、 加热器进水温度、加热器进水流量。 商用车大都使用柴油发动机, 水温较低, 因此如何提升发动机水温是提高商用车除霜性能的关键之处。

下面以HFC1055L1KT型轻型载货汽车为例, 说明如何提高加热器进水温度以提升出风温度, 进而提升除霜性能。

2.1 整改前除霜性能

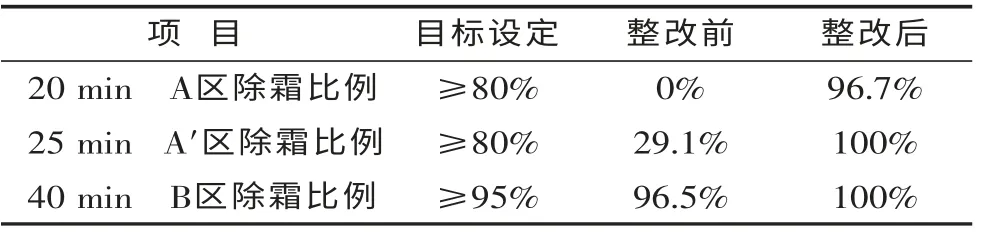

表4是该轻型载货汽车整改前、 后的实际除霜比例。 整改前, 20 min时A区除霜比例和25 min时A′区除霜比例, 与设定的目标相差甚远; 40 min时B区除霜比例能够达到设定的目标。

表4 HFC1055L1KT型轻型载货汽车整改前、 后实际除霜比例对比

分析该车实际除霜效果图 (图10) 可知: 15 min后, 各阶段除霜踪迹图相差较大; 40 min时B区绝大部分区域除霜干净。 判断风道设计没有问题, 主要是因为发动机水温上升较慢, 当水温较低时, 除霜效果很差, 水温升高后, 除霜性能提升。

2.2 风速测量及分析

实际测量前风窗玻璃表面风速如图11所示。 B区风速大于1m/s区域超过90%, 接近于目标值, 能够满足要求, 证明风道设计没有问题。

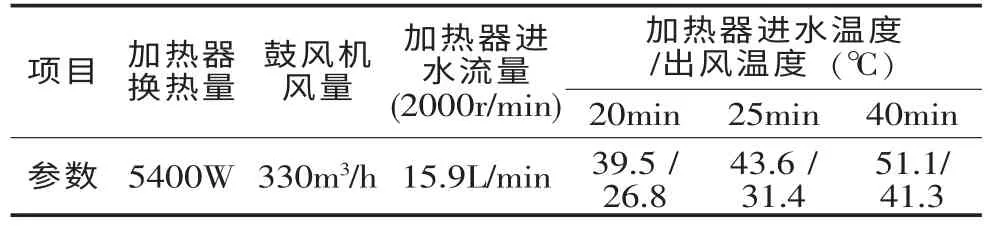

2.3 出风温度相关参数分析

对该车出风温度相关参数 (表5) 进行分析,加热器换热量、 鼓风机风量、 发动机水流量都能够满足要求, 但发动机水温上升过于缓慢, 25 min时,发动机出风温度只有31.4 ℃, 远远达不到15 min后出风温度需要到60 ℃以上、 9 min后发动机水温80 ℃左右的要求, 证明前文判断正确, 提高加热器水温是提升出风温度的关键之处。

表5 HFC1055L1KT型轻型载货汽车出风温度相关参数(整改前)

2.4 出风温度提升

目前, 提升汽车加热器进水温度主要有2种方式: 增加水路电加热装置和增加汽车液体加热器装置。 在寒冷地区, 增加汽车液体加热器方式是目前使用最普遍和成熟的一种方法。

汽车液体加热器是以燃油为燃料, 以液体为导热介质, 为车厢内空气升温、 风挡玻璃除霜和发动机预热提供热源的装置。 车辆在寒冷尤其高寒地区使用时, 会遇到低温起动困难, 驾驶舱采暖、 除霜效果差的问题, 而匹配安装液体加热器是解决这些问题比较可行的方法之一。 在汽车领域, 液体加热器被广泛应用于客车采暖, 随着人们对汽车舒适性要求的提高,在载货汽车上应用液体加热器的需求也越来越多。

经理论计算, 为该车选择了某型号液体加热器(功率8.1 kW), 即使在寒带地区, 也可将发动机水温稳定维持在65~85 ℃。

2.5 整改后验证

为该轻型载货汽车加装了选定的液体加热器,经试验验证, 整改后除霜效果大幅提升, 完全达到设定的目标 (参见表4)。

对照整改后实际除霜效果图 (图12) 和整改前、 后出风温度相关数据 (表6), 出风温度和加热器进水温度提升显著, 这是能够迅速除霜 (30min霜已全部除尽) 的根本原因。

表6 HFC1055L1KT型轻型载货汽车整改前、 后出风温度对比

3 结束语

文章分析了前风窗玻璃表面风速分布和出风温度这两个影响汽车除霜性能的关键因素, 识别关键过程, 证明通过改进除霜风道和提高发动机水温能够大幅提升商用车的除霜性能。

在本次设计中, 优化设计借助了应用软件CFD, 使用了前风窗玻璃表面风速测量分析方法,在理论上对整车除霜性能有了初步判断, 可避免因未进行实车试验而无法确认除霜效果导致的设计变更, 能够节约大量的时间和成本。

[1]张晓兰, 陈江平. 汽车空调除霜风道的数值优化[J]. 能源技术, 2007, (2): 110-114.

[2]陈 晖. 驻车加热系统[J]. 上海汽车, 2004, (10): 26-28.

[3] 毛华永, 李国祥, 王 伟, 等. 车用燃油加热器燃烧性能的试验研究[J], 汽车工程, 2006, (12): 1136-1138.