隔水管输送机关键部件设计与分析

肖文生,夏新艳,刘忠砚,刘 健,刘金荣

(1.中国石油大学(华东)机电工程学院,山东青岛266580;

2.甘肃蓝科石化高新装备股份有限公司石油装备部,兰州730070) ①

隔水管输送机关键部件设计与分析

肖文生1,夏新艳1,刘忠砚1,刘 健1,刘金荣2

(1.中国石油大学(华东)机电工程学院,山东青岛266580;

2.甘肃蓝科石化高新装备股份有限公司石油装备部,兰州730070)①

针对海洋钻井平台使用平放隔水管的情况,设计了隔水管处理系统输送机的关键部件,主要包括前后置推车和新型输送机扶管臂的设计。利用有限元分析软件ANSYS对输送机前后置推车进行了作业状态时的强度分析,分析结果符合作业要求。

隔水管;输送机;前后置推车;扶管臂;强度分析

海洋钻井区别于陆上钻井的一个重要标志就是隔水管的使用。钻井隔水管作为平台与海底井口的联系通道,在深水钻井中占重要地位[1-3],其主要功能是提供井口防喷器与钻井船之间钻井液往返的通道,支持辅助管线,引导钻具,循环钻井液,下放与撤回井口防喷器组的载体等。

隔水管处理系统是指将隔水管单根由主甲板存储区运移至钻台井口处或由井口回收并存储至主甲板上,属于自动化管子处理系统的一部分。

平放隔水管不会对平台机构造成破坏,其存放区域可与套管存放区交替使用[4],可以方便、快捷地完成隔水管单根的检测。目前大多平台选择隔水管平放方式,本文设计的输送机是针对平放隔水管处理系统[5]的。输送机将起重机吊起的隔水管单根运移到钻台附近,是平放处理过程中的重要装置。本文针对的隔水管单根的参数如下:

隔水管内径 0.533m(21英寸)

隔水管外径(加浮力材料)1.372m(54英寸)

隔水管单根长度 22.86m(75英尺)

隔水管单根质量 19.708t

1 输送机结构设计

1.1 整体设计

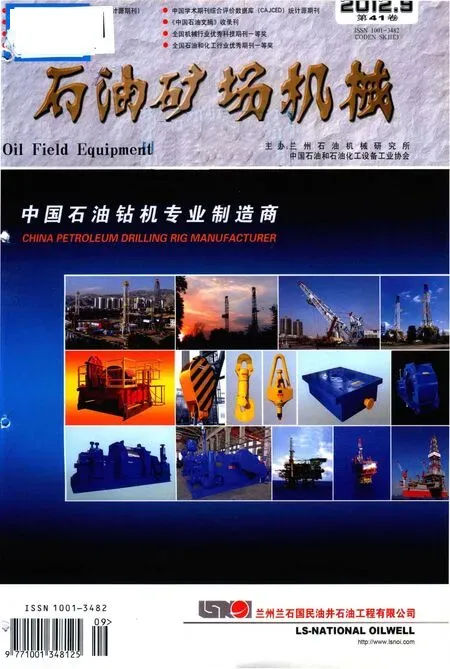

输送机的整体结构如图1所示,主要尺寸为27 m×3.2m×11m。本输送机主要包括前、后置推车及扶管臂。输送机靠近钻台端设计添加了简易的扶管臂,该扶管臂在输送机将隔水管单根运到钻台附近(此时前置小车已经停止运动)时开始向上运动,将隔水管单根的前端即母扣端提升,可以使游吊系统吊头更快捷、方便地插到隔水管的母扣端。

图1 输送机整体结构

1.2 前置推车

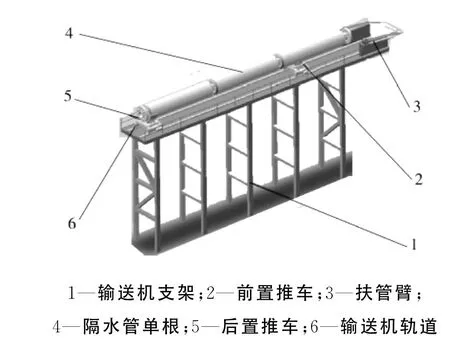

前置推车主要在隔水管平移过程中起到支撑隔水管的作用,其结构如图2所示。

图2 前置推车结构

1.3 后置推车

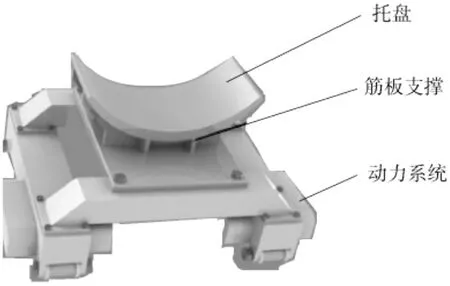

后置推车的结构如图3所示。后置推车在隔水管被倾斜提升时起到很大的支撑作用,其上部加了支撑架,可以在隔水管倾斜时顶住隔水管公扣端。后置推车的托盘比前置推车的托盘增大了弧度,可以使隔水管更好地卡在后置推车上。

图3 后置推车结构

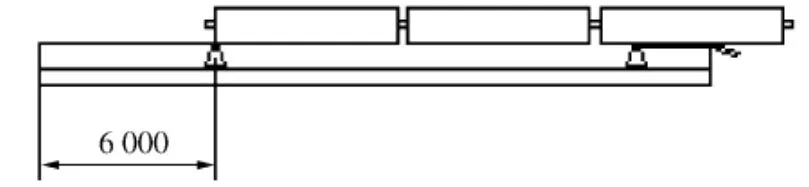

1.4 扶管臂

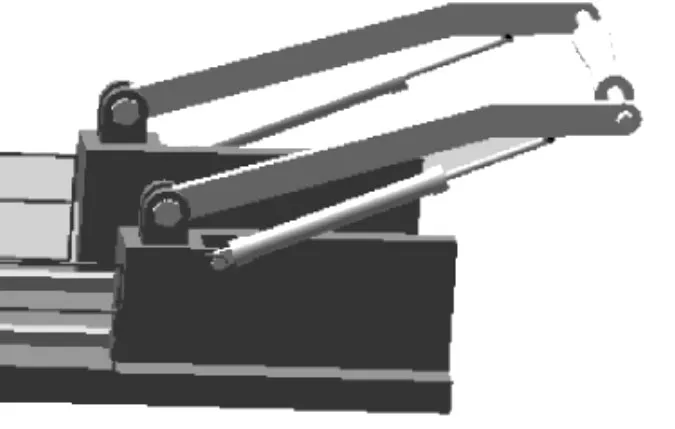

当隔水管单根在输送机上平移结束开始倾斜提升时,扶管臂可以起到引导隔水管的作用,其结构如图4所示。

图4 扶管臂结构

2 输送机前后置推车的强度分析

隔水管运移推车机构是平放隔水管输送过程的主要承载部件,如果失效则整个运移系统将无法工作,因此其强度和疲劳寿命至关重要[6-7]。本文利用有限元软件ANSYS,按输送机工作流程分别对前后置推车进行强度分析,隔水管运移推车机构材料选用Q235钢。

2.1 水平运移过程中

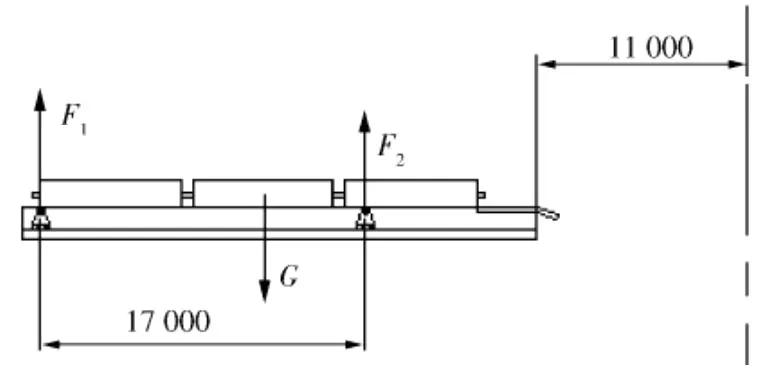

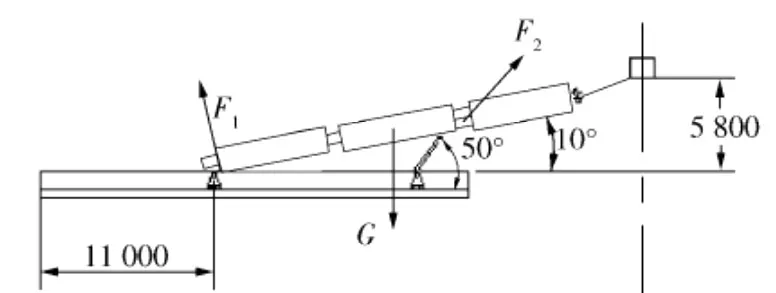

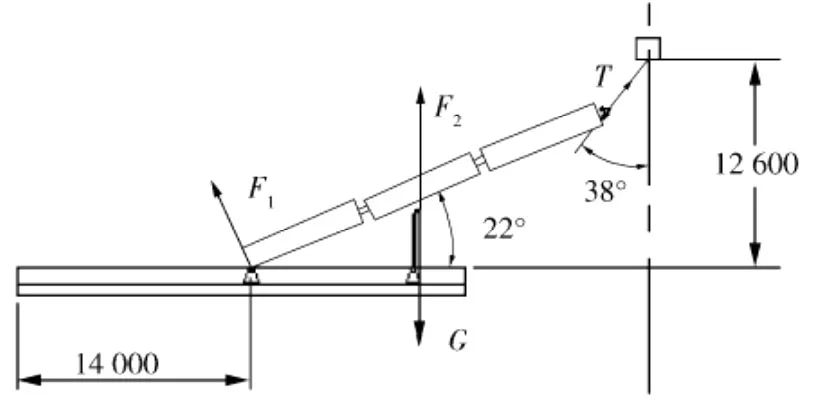

隔水管水平放到动力猫道机上,前后置推车初始距离为17m,隔水管单根长度为22.86m,去除两端突出部分,取重心距推车的距离为11m,平移时前、后置小车的受力分析如图5所示。

图5 隔水管平移时的受力分析

此时有

由上式受力分析可得

因此,前置推车受力为F2=124.97kN;后置推车受力为F1=68.17kN。

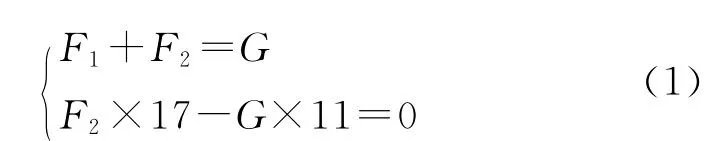

2.1.1 前置推车强度分析

由于隔水管前置推车受支撑力较大,推车托盘与底座间由筋板支撑,当运移隔水管时,其受力较大,为薄弱部位。为确保其正常工作,应用ANSYS软件对其进行强度分析。前置推车上部关键受力部件的应力及应变如图6所示。

图6 前置推车托盘的应力变形云图

由图6可以看出:最大应力为25.2MPa,出现在筋板处,小于许用应力;最大变形量为0.061 mm,变形量很小,所以设计结构满足强度要求。

2.1.2 后置推车强度分析

隔水管平移时,后置推车只受到竖直支撑力,推车托盘与底座间由筋板支撑,受力较大,为薄弱部位,对其进行强度分析。后置推车托盘的应力变形如图7所示。

图7 后置推车托盘的应力变形云图

由图7可以看出:后置推车托盘应力最大为15.4MPa,出现在筋板处,小于许用应力;最大变形为0.092mm,变形量很小,设计结构满足强度要求。

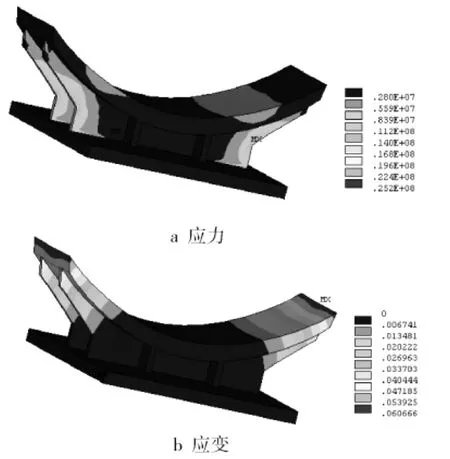

2车推动隔水管水平移动6m的距离,前置推车停止运动,依附在输送机上的简易扶管臂即将开始工作,此时的状态如图8,受力分析同上。

图8 平移结束后的状态

2.2 游吊系统刚开始运动时

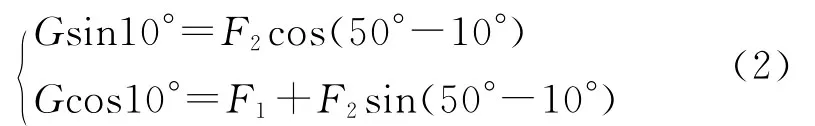

后置推车继续运动,配合扶管臂将隔水管倾斜提升使之母扣端与游吊系统接触。根据游吊系统的位置,可以确定此时的状态(此时游吊系统对隔水管还没有提升力),如图9所示。

图9 游吊系统将要起吊隔水管时的受力分析

此时有

可得:F2=43.78kN;F1=162.07kN。所以后置推车的受力为162.07kN。

后置推车受力较大,对其上部托盘进行强度分析,后置推车托盘的应力变形如图10所示。

图10 游吊系统开始运动时后置推车托盘的应力变形云图

由图10可以看出:此时推车最大应力为34.9 MPa,出现在筋板处,小于许用应力;最大变形为0.21mm,变形量很小,所以满足强度要求。

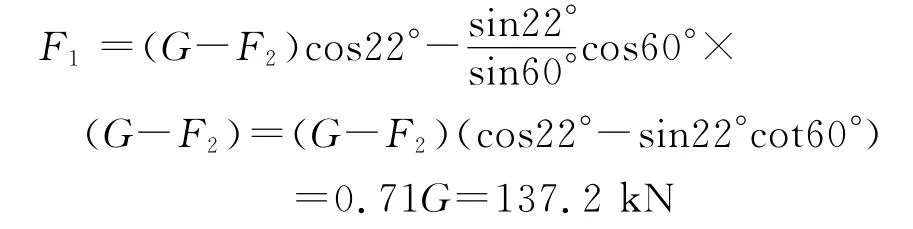

2.3 扶管臂极限位置时

扶管臂配合后置小车、游吊系统将隔水管倾斜提升,液压缸的冲程逐渐达到最大,此时扶管臂达到竖直最高,其状态如图11所示。

图11 扶管臂运动到极限高度位置时的受力及状态

此时有

由式(3)可得

因此,后置小车的受力为F1=137.2kN。

后置推车水平方向受力加大,有必要对其进行强度分析。后置推车托盘的应力变形如图12所示。

图12 扶管臂极限位置时后置推车托盘的应力变形云图

由图12可以看出:此时推车最大应力为26.5 MPa,出现在筋板处,小于许用应力;最大变形为0.162mm,变形量很小,所以满足强度要求。

3 结语

本文对隔水管输送机进行了结构设计,并设计了依附于输送机末端的扶管臂,同时对前后置推车进行了强度分析,分析结果符合作业要求。此结构设计和分析为隔水管输送机的进一步深入研究奠定了基础。

[1] 王定亚,李爱利.海洋钻井隔水管系统配套技术研究[J].石油矿场机械,2010,39(7):12-15.

[2] 赵洪山,刘新华,白立业.深水海洋石油钻井装备发展现状[J].石油矿场机械,2010,39(5):68-74.

[3] 岳吉祥,綦耀光,肖文生,等.深水半潜式钻井平台隔水管存储形式及作业功效研究[J].船舶工程,2009,5(31):47-51.

[4] 刘海霞.深海半潜式钻井平台的总布置[J].中国海洋平台,2007,22(3):7-11.

[5] 赵建亭.深水半潜式钻井平台钻井设备配置方案的探讨[J].上海造船,2008(4):45-48.

[6] 李 妍,吴艳新,高德利.深水钻井隔水管纵横弯曲变形解析[J].石油矿场机械,2011,40(7):21-24.

[7] 王海峡,赵广慧,章 靖,等.内外流体流动下隔水管横向振动模型的探讨[J].石油矿场机械,2010,39(8):12-15.

Design and Analysis of the Key Parts of Riser’s Conveyor

XIAO Wen-sheng1,XIA Xin-yan1,LIU Zhong-yan1,LIU Jian1,LIU Jin-rong2

(1.College of Mechanical and Electrical Engineering,China University of Petroleum,Qingdao 266580,China;2.Lanpec Technologies Limited,Lanzhou730070,China)

Today offshore drilling has been developed very well,according to the used horizontal risers in the offshore drilling platforms,the conveyor structure of the riser handling system was designed,which mainly includes the design of the front and rear carts,the innovative tail-in arm attached to the conveyor.At the same time,the extensive FEA soft ANSYS was used to analyze the strength of the front and rear carts when they were in operation,and the analysis results fitted with the working requirement.

riser;conveyor;front and rear carts;tail-in arm;strength analysis

1001-3482(2012)09-0037-04

TE952.02

A

2012-03-12

肖文生(1966-),男,陕西西安人,教授,博导,主要从事计算机辅助设计及海洋工程研究,E-mail:xiaows@upc.edu.cn。