钻屑随钻处理技术研究

牟顺泉,董怀荣,丁希军,安庆宝

(1.胜利石油管理局黄河钻井三公司,山东东营257091;2.胜利石油管理局钻井工艺研究院,山东东营257017) *

钻屑随钻处理技术研究

牟顺泉1,董怀荣2,丁希军2,安庆宝2

(1.胜利石油管理局黄河钻井三公司,山东东营257091;2.胜利石油管理局钻井工艺研究院,山东东营257017)*

介绍了国内外钻屑处理技术现状,提出一种新型钻屑随钻处理实施方案,研制出了关键技术设备。现场试验结果表明:具有钻屑随钻处理功能的新型钻井液固控系统能够满足我国实际钻井工况要求,推广应用前景广阔。

钻屑随钻处理;脱液机;螺旋输送机

目前,我国陆上钻井工艺是将废弃钻井液及钻屑存储于沉砂池内。据统计,钻探1口井大约产生300~700m3的钻井废弃物。钻井完成后,由于废弃物无害化处理成本及技术问题,很多井只进行简单的处理,导致大量废弃物露天存放在沉砂池中,造成废物的渗漏和溢出,引起地表水和地下水的污染,危及周围农田和水生生物的生长[1-2]。

随着国家对环保要求的日益严格,废弃钻井液和钻屑造成的环境污染问题越来越引起各方的关注。目前,环境保护是我国的一项基本国策,改变传统的废弃物处理方法,搞清废弃物无害化处理原理,研究和应用废弃物无害化处理技术,对于保护区域环境、保障石油工业长期稳定发展及实现人类可持续发展具有非常重要的现实意义。

1 技术现况

1.1 国外发展现状

在陆上石油勘探开发生产中,钻井产生的钻屑和废弃钻井液处理问题普遍受到重视,特别是欧美国家,对钻屑和废弃钻井液的毒性分析、环境影响评价及处理技术等方面做了大量工作,工业生产中主要应用的处理方法有就地回填法、注入安全地层法和集中处理法等。

就地回填法是各国在石油勘探开发生产初期普遍采用的方法,该方法被限制用于淡水基钻井液产生的钻屑和废弃钻井液的处理。美国就地回填处理钻屑和废钻井液专利技术(US 448245)对就地回填法进行了改进,先用酸中和废钻井液和岩屑的pH值,然后加入絮凝剂进行固液分离,固相废物干燥到一定程度后就地填埋,污水处理后达标排放。

为“安全”地处置废弃钻井液和钻屑,美国和加拿大的石油公司研究并实践了钻屑回注技术:将钻屑从固控设备传输到处理设备内,通过研磨、剪切和筛选,使钻屑的粒度满足回注要求,通过高压注入泵将钻屑浆注入到地层内。该技术采用地下灌注与水力压裂相结合,又被称为浆体压裂灌注,它以废弃的油井或专用井作为注入井,选择压裂梯度较低、封闭性较好、不会引起产层或地下水层污染的地层作为注入层。该技术的难度及涉及的相关地质工程问题较多,例如:从经济方面来考虑,最好钻1口回注井(至少能够容纳3口油井产生的岩屑),然后将钻井过程中产生的岩屑通过分级、粉碎、混合后由回注井注入到地层中;该技术受地层孔隙度影响较大,不是任意地区都能采用回注方式,而且含油岩屑注入地层以后,如果油田后期实施注水开采,地层孔隙度和压力会受到破坏,注入地层中的油基钻井液和含油钻屑甚至可能会返回到地面或海面,造成更加严重的污染;该方式对地面相关设备的性能要求更为严格,系统复杂,价格昂贵,不仅需要很多的相关设备,还需要相关的井下特殊工具,投资较大,投入人力也很多。

集中处理法是美国等发达国家采用的处理方法,是在现场对钻屑进行随钻脱水和初步的固液分离,然后运输到专业化的固体废物处理公司进行集中无害化处理。如美国SWACO公司2001年开发的CLEANCUT系统可以在钻井现场对钻屑进行封闭式处理后运离井场进行集中处理,确保了钻井现场钻屑的环保安全。目前,该系统已在美国、挪威、墨西哥、俄罗斯、德国等多个国家应用,收到良好的效果。

由于各国油田的地质情况和钻井技术水平不同,使用的钻井液处理剂差异大,废弃物含有毒物质的组份各不相同。国外的钻井液材料和处理剂大多选用无毒物质,产生的钻屑和废弃钻井液由专业的废物处理公司进行环保处理,处理成本高,加之处理技术保密,在经济和技术上不适合我国国情,其采用的处理方法很难直接应用于国内生产中。

1.2 国内发展现状

在石油开采初期,我国大多是将钻屑和废弃钻井液存放在生产现场的沉砂池中,没有采取任何防渗漏、防流失的措施,自然干化后就地填埋,造成了一定的环境污染。随着我国石油开发工业的发展,根据生产实际情况,研发了一些废弃钻井液及钻屑处理方法[3-6]。

20世纪80年代末,我国部分油田开始应用固化技术,固化剂基本为水泥,方法是将钻屑和废弃钻井液用水泥等固化材料固化,然后堆放在钻井现场。该方法处理过程简单、材料运输量少、施工速度快、施工成本低,可以较为有效地减轻对周围环境的污染,是当前各大油田废弃物处理采用最多的方法之一。然而,由于现场布置泥浆池需要占用大量的耕地和自然保护用地,土地浪费严重,且处理后的重金属离子原有毒性没有改变,在冻融的作用下仍有被降水淋洗出的可能,不能彻底治理废弃物对环境的污染。

从长远来看,上述方法并不是一种理想的方法。随着我国对钻井过程环保问题的日益重视和相关领域技术的不断发展,必须寻求更为科学、高效、环保的处理技术与装备,以满足不同油区废弃物处理的需求。

1.3 发展趋势

目前,国内钻屑和废弃钻井液处理还没有一种既环保又经济的方法,而且由于地区、钻井液体系、钻井液处理剂的不同,其处理方法不可通用。采用废弃物随钻处理,将振动筛、离心机等固控设备分离的有害固相进行现场随钻脱液干燥处理,达到袋装运输条件后运离井场,再集中进行无害化处理,实现钻井现场钻屑的零排放,是当前国内外钻屑随钻处理技术的发展趋势。

2 关键技术及设备

2.1 随钻处理工艺

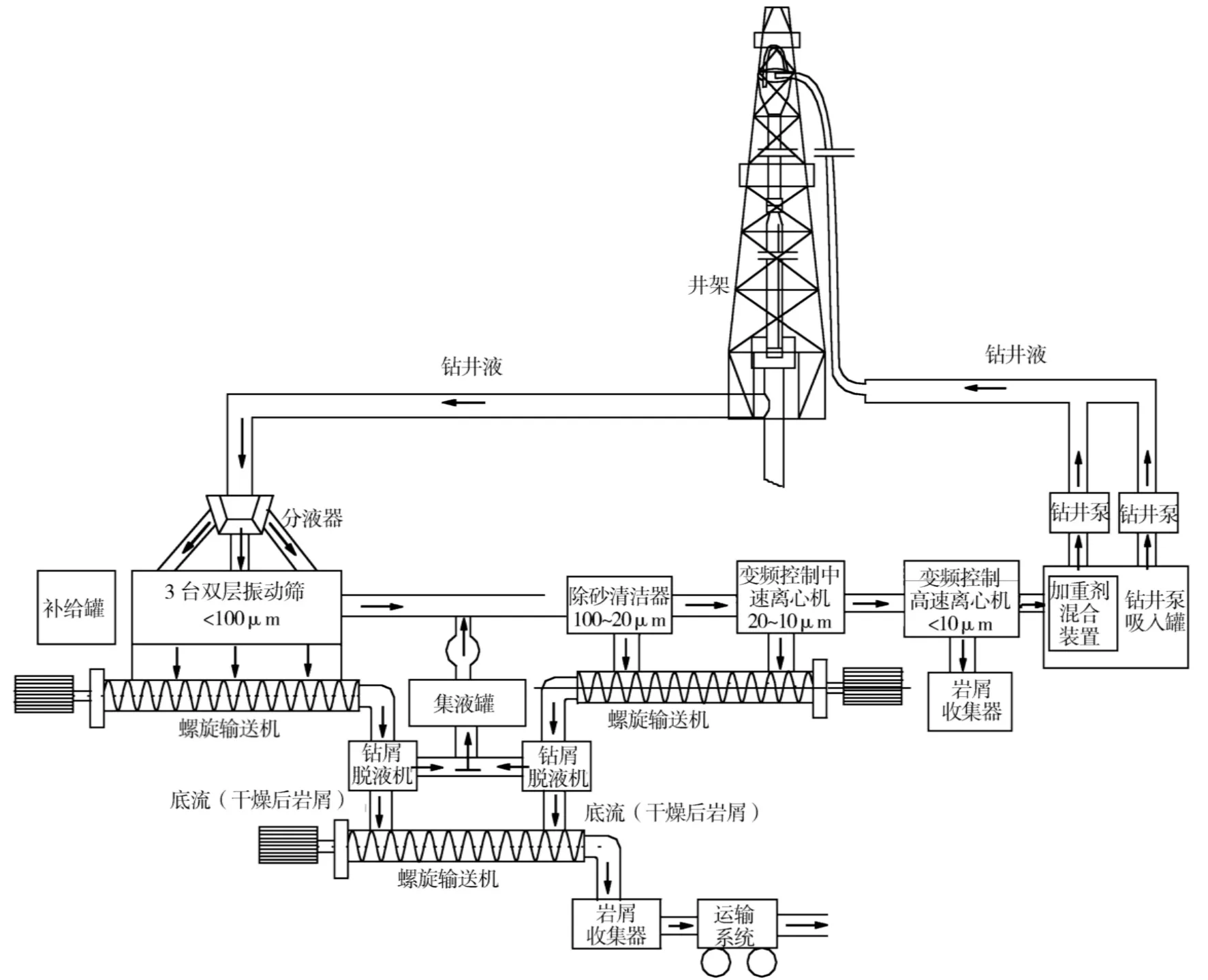

综合分析国内外关于钻屑和废弃钻井液处理的技术现状及发展趋势,结合国内在用固控系统工艺与设备,提出了符合我国国情的钻屑处理工艺,流程如图1所示。

1) 含钻屑的钻井液从井口返出,经3~5台超细目数直线振动筛进行全流量处理,分离出的湿钻屑通过螺旋输送机进入钻屑脱液装置。

2) 由中速离心机处理后分离的湿钻屑通过螺旋输送机进入另一台钻屑脱液装置。

3) 由脱液装置分离出的钻井液进入集液罐,用泵输送到钻井液循环系统中,继续进行钻井液循环。

4) 经过脱液干燥后分离出的干钻屑,通过钻屑输送系统输送到岩屑收集罐中,最后运移井场,实现钻屑的不落地处理。

图1 钻井液固相控制及钻屑随钻处理工艺流程

2.2 关键设备研制

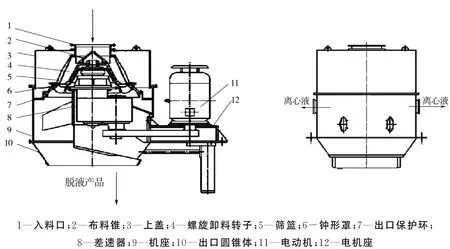

2.2.1 变频调速钻屑脱液机及其防爆变频控制系统

钻屑脱液设备是钻屑随钻处理系统中的关键设备(如图2~3),其原理是:利用机械旋转产生的离心力实现固液混合物的分离,钻屑通过入料口经布料锥进入筛篮与螺旋卸料转子之间的空间,在离心力的作用下,液体和小颗粒透过物料层并穿过筛网后沿上盖流入机座上部的集液槽内,之后由设在机座两侧的排液管排出;钻屑保留在筛篮内侧,因螺旋卸料转子与筛篮之间有转速差,螺旋卸料转子将钻屑从筛网上刮下,并将其推送至筛篮底部,脱液后的钻屑被排到机器下方的收料漏斗里。采用变频调速控制系统,通过调节转速和分离力来调整设备的处理量及钻屑干燥度,以获得较好的脱液效果[7-8]。

钻屑脱液设备基本参数:入料粒度0~13mm;入料水份<40%;处理能力(按入料计)50t/h;脱水产品(出料)外在水分5%~15%;筛篮大端直经720mm;筛网缝隙0.35~1.00mm;主电动机功率18.5kW,最高转速(变频)970r/min;润滑电机功率0.55kW,转速1 390r/min;外形尺寸(长×宽×高)2 195mm×1 690mm×2 700mm。

2.2.2 密闭式钻屑螺旋输送机及其控制系统

设计的密闭式钻屑螺旋输送机及其控制系统(如图4)是专门用来输送由钻井液中分离的沉渣,其转速及输送量可根据工况变频调整,优点是输送量多、输送角度大、输送距离远,能够满足快速钻进时连续输送的要求,并且可以输送黏度较高的钻屑及实现多台串联输送。

图2 变频调速钻屑脱液机结构

XLS300-6500型钻屑螺旋输送机主要参数:输送机有效长度6 500mm;输送介质为钻井振动筛排出的沉渣;入料水分<40%;螺旋直径300mm;最大输送量(变频调速)6m3/h;输送机倾斜角度18°、10°;最大转速(变频调速)35r/min。防爆电机型号YB-1325-4,功率5.5kW,最大转速(变频)1 450r/min;外形尺寸(长×宽×高)7 900mm×323mm× 568mm。

图3 变频调速钻屑脱液机及其防爆变频控制系统

图4 钻屑螺旋输送机及其防爆控制系统

3 现场试验

2010-07,研制的钻屑随钻处理系统及其关键设备在胜利油田30861SL井队进行了3口井的现场试验。第1口井为辛70-斜34井,完钻井深2 432.16m;第2口井为河31-斜更13井,是在现河采油厂老区部署的高难度双靶点长裸眼小井眼试验井,完钻井深2 580m,最大井斜角57.8°,创油田小井眼钻井新纪录;第3口井为3-8-111井,完钻井深2 440m。试验过程中采集了振动筛入口、离心机入口及出口、输送机入口、脱液机入口及溢流口处物料相关数据(如表1),并对其进行了处理与分析。结果表明:输送黏性钻屑时,输送机输送平稳,排料口不堵塞;由振动筛排出的沉渣进行脱液干燥处理,钻屑脱液机的脱液效果良好,转速可根据工况变频调整;全套控制系统工作可靠、动态响应快,能够满足现场使用要求;能够实现废弃钻屑的现场不落地随钻处理。

表1 现场试验数据

4 结论

1) 以现有钻井液固控技术为基础,通过振动筛、离心机等固控设备从钻井液中分离出沉渣,再由密闭式钻屑输送系统输送到钻屑脱液机进行现场随钻脱液干燥处理,脱液后的沉渣运离井场,实现了钻井现场钻屑不落地随钻处理。

2) 分离出的钻井液返回固控系统中再次参与循环。

3) 研制的具有钻屑随钻处理功能的新型钻井液固控系统具有良好的现场适应性,基本能够满足国内实际钻井工况要求,为钻屑及废弃钻井液的无害化处理及最终实现绿色钻井奠定了基础。

4) 钻屑脱液机的性能还需要进一步提高,尤其是脱液效果,分离出的沉渣应该更干燥,以最大限度地减少钻井液污染和后期无害化处理负担。

5) 从现场运回来的废弃钻屑还需进行无害化集中处理,只有建设钻井废弃物无害化集中处理中心才能真正实现钻井废弃物的无害化处理。

6) 现场钻完井之后的废弃钻井液可以重复回收利用,提取其中有用的化学成份;也需进行深度净化处理,以保证排放的液体达到国家环保部门和相关法律、法规规定的排放要求。

[1] 高月臣.浅析胜利油田废弃钻井液无害化处理技术[J].生产与环境,2008,8(3):29-30.

[2] 张玉华,李国华,熊亚萍,等.钻井液固控系统配套现状及改进措施[J].石油矿场机械,2007,36(12):84-87.

[3] 王宗明,王瑞和.中浅井钻机固控设备应用效果研究[J].石油矿场机械,2009,38(6):1-3.

[4] 张春雪,王宗明,邓 矛,等.油田钻井钻屑在线干化技术浅析[J].石油矿场机械,2011,40(9):9-12.

[5] 张智亮,谢 冲,侯勇俊.新型固控测试系统及软件开发[J].石油矿场机械,2007,36(11):27-30.

[6] 钟功祥,梁 政.钻井液循环系统存在的问题及解决方案[J].石油机械,2004,32(8):66-68.

[7] 许 光.煤矿用离心脱水机的选择[J].装配制造技术,2007(5):114-115.

[8] 周应怀.LL1000A型立式刮刀卸料离心机及其应用[J].选煤技术,2001(4):36-37.

Study on Treatment Technology of Drill Cuttings While Drilling

MOU Shun-quan1,DONG Huai-rong2,DING Xi-jun2,AN Qing-bao2

(1.Yellow River Drilling Corporation,Shengli Petroleum Administration,Dongying257091,China;2.Drilling Technology Research Institute,Shengli Petroleum Administration,Dongying257017,China)

Based on analyzing the domestic and international situation of treatment technology of drill cuttings,the kind of new technical scheme of treatment technology of drill cuttings while drilling was put forward,that the drilling technology of minor cycle without mud pit can be realized and the drill cuttings according with the conditions of transport through dewatering and drying can be carried away from drilling well site before falling onto ground.The key equipment was developed,which has been tried in lab and on site through 3wells.The results showed that the new mud solid control system with treatment technology of drill cuttings while drilling had a good adaptability to meet the actual drilling condition in China.This technology has broad application prospects.

treatment technology of drill cuttings;dryer;screw conveyor

1001-3482(2012)07-0018-05

TE925

A

2012-01-17

牟顺泉(1959-),男,山东沾化人,工程师,主要从事钻井工程技术研究及管理工作。