镀钨合金防腐油井管试验研究及应用

王绍军,刘含阳,胡 勇,李洪祥,李春茂,赵春喜

(1.渤海石油装备新世纪机械制造公司,天津300280;2.中海油田服务股份有限公司天津物资管理中心,天津300452;3.中国石油管道工程有限公司天津滨海分公司,天津300457) *

镀钨合金防腐油井管试验研究及应用

王绍军1,刘含阳2,胡 勇1,李洪祥1,李春茂1,赵春喜3

(1.渤海石油装备新世纪机械制造公司,天津300280;2.中海油田服务股份有限公司天津物资管理中心,天津300452;3.中国石油管道工程有限公司天津滨海分公司,天津300457)*

油井管服役条件日趋恶化,这就要求油井管具有优异的抗H2S、CO2、Cl-腐蚀性能。通过对油井管腐蚀机理和特征的研究,指出在开发高难度的油气田时使用防腐油井管的必要性,并对镀钨合金防腐油井管工艺技术及应用情况进行了介绍。镀钨合金防腐油井管耐H2S、CO2、C1-腐蚀性能好,具有广阔的市场前景。

油井管;腐蚀机理;特征 ;镀钨合金 ;耐腐蚀

油井管是采出液或注入水的通道,多数油井管内外表面都要与井液接触。对于注水井,一般要承受较大的压力和流速;对于采油井,特别是抽油机采油井,除承受一定的压力外,还要承受杆柱运动造成的磨损和油井颗粒产生的磨蚀,因此油井管在井下所处的环境十分复杂。随着国内对含H2S、CO2、Cl-等生产成本高、开发难度大的油气田开发力度的不断加大,开发高抗腐蚀系列油井管就成为石油天然气开发中需重点解决的问题之一。

1 油井管的腐蚀特征

1) 局部穿孔 油井管的主要腐蚀失效形式之一是局部穿孔刺漏,穿孔形状多数呈圆形或椭圆形,外小内大,截面呈“八”字形。形貌分析表明:腐蚀是从内表面发生“点蚀”开始的,当“点蚀”达到一定深度时,油井管难以承受管柱内的压力造成油井管刺漏。在井斜变化较大的井段,作业中造成油井管与套管产生机械擦伤,这种摩擦通常集中在油套管的一些固定位置,这些地方更容易产生腐蚀,因此表现为腐蚀穿孔具有方向性。

2) 螺纹腐蚀 由于油井管特殊的连接结构,当管体和油井管接箍上紧后,管体端面难以重合,会在油井管接箍中部留有1个环形间隙,这一空间是硫酸盐还原菌(SRB)最理想的生长环境。由于大量细菌聚集繁殖,对油井管螺纹造成严重的侵蚀,在细菌和其他腐蚀介质的综合作用下,许多油套管螺纹被腐蚀,造成断脱或刺漏。另外,在油井管的外表面,腐蚀严重的部分是管体螺纹收尾处,造成这种结果的主要原因是当2根油井管通过接箍连接后,油井管螺纹后端剩1~3扣露在接箍之外,在没有防护的情况下,与腐蚀性井液接触,会很快被腐蚀。

3) 腐蚀和磨损相互作用 抽油杆的运动不可避免地要与油井管内壁产生摩擦、磨损,尤其是在偏磨、含砂严重的情况下,管、杆的接触磨损造成抽油杆、油井管表面钢质受到破坏,裸露出新鲜的机体。裸露部分与油井中腐蚀性介质长期接触,很容易被腐蚀,生成疏松的腐蚀物,这些腐蚀产物会在油井工作过程中继续被抽油杆磨损掉,这种腐蚀过程和磨损过程交替进行,相互作用,造成腐蚀不断加剧,最终导致油井管泄漏。这种情况主要发生在管柱的偏磨部位,而且和抽油杆的磨损、腐蚀对应,并随偏磨点位置和长度的改变而改变。

2 工艺研究

从油井管的腐蚀特征可以看出:对油井管进行防腐处理,不仅要选择良好的防腐处理方法,还需要对油井管整体进行全面防腐。其中,油井管接箍中部的环形间隙以及管体螺纹收尾处是防腐处理的重点和难点,只有对这些部位进行有效防腐处理,才能避免油井管的局部腐蚀和刺漏。另外,对于有杆抽油系统必须考虑磨损所造成的油井管腐蚀问题,防腐层必须是具有耐腐蚀和耐磨的复合功能层。

国内各种防腐油井管都能起到一定的抗腐蚀作用,而且具有比较成熟的制造工艺,但是由于油田腐蚀情况比较复杂,许多井况不仅要求耐腐蚀,而且要求耐偏磨、耐高温,镀钨合金防腐油井管在这方面具有明显的优势。

渤海石油装备新世纪机械制造公司和湖南纳菲尔新材料科技股份有限公司共同合作开发生产了镀钨合金油井管,针对不同油田腐蚀介质,共开发出适应不同井况的4种镀钨合金油井管产品。经过不断的摸索和现场试验形成最终的生产工艺,工艺流程顺畅、高效、合理,具有极好的耐CO2、H2S和盐水腐蚀性能,大幅提高了耐磨性。

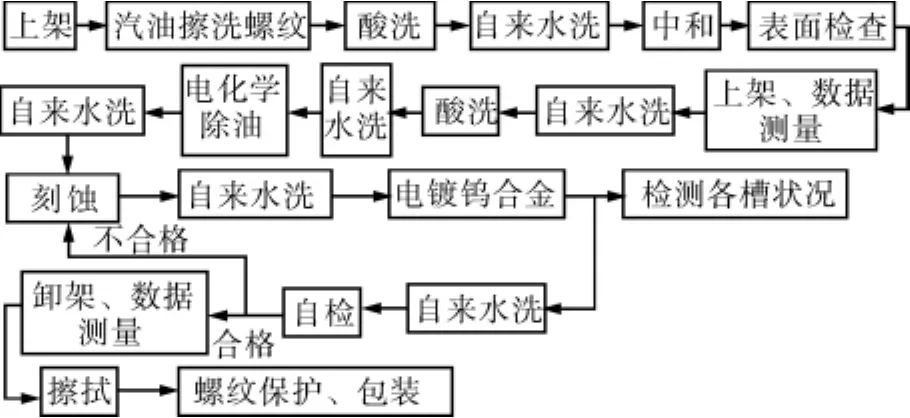

采用卧式滚动流镀技术或者立式电镀技术,镀层采用复合电镀工艺流程,如图1。

图1 镀层工艺流程

主要工艺说明:

1) 汽油擦洗 油井管置于架上,用汽油仔细擦洗螺纹处及油井管表面的油迹。

2) 中和 浸入一定浓度的稀碳酸钠溶液中,防锈蚀。

3) 酸洗 浸入一定浓度的三氯化铁盐酸溶液中,酸洗活化工件表面。

4) 电化学除油 浸入电化学除油溶液中,进行电化学除油。

5) 刻蚀 在刻蚀溶液中,进一步进行工件表面活化。

6) 电镀 注入电镀溶液,控制一定的电流密度、温度、pH值,进行电镀加工。

3 试验研究

3.1 镀层结合强度测试

参照SJ20130—1992标准,分别进行镀钨合金验样件和镀铬试验样件缠绕试验后,镀层结合强度测试结果如图2。

图2 结合强度测试结果

由图2可以看出:经缠绕试验后,镀钨合金试验样件表现出良好的结合强度,镀层无脱落现象,符合SJ 20130—1992标准;镀铬试验样件镀层有轻微脱落现象,表明镀铬层与基体结合力较差,不符合SJ 20130—1992标准。

3.2 耐5%H2SO4腐蚀性能试验

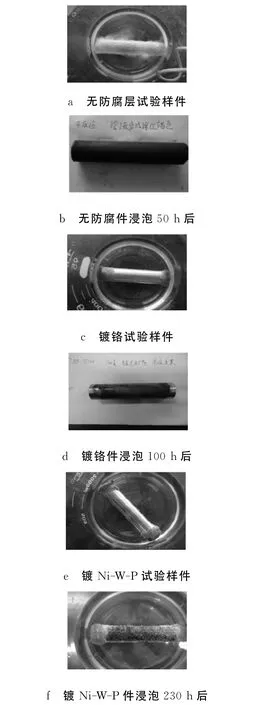

各试验样件浸入5%H2SO4溶液以及浸泡不同时间后的反应如图3。

图3 各样件浸入5%H2SO4溶液及浸泡一定时间后反应

如图3a所示,无防腐层试验样件浸入5% H2SO4溶液时立即发生剧烈反应,有大量氢气放出,浸泡50h后,5%H2SO4溶液中氢离子基本被置换,几乎无氢气产生,此时试验样件表面被腐蚀成通体黑色,如图2b,硫酸溶液由原来的无色变为红褐色,说明试验样件基体被腐蚀溶解。镀铬试验样件浸入5%H2SO4溶液时有少许氢气泡冒出,如图2c。因铬镀层受到腐蚀,100h后硫酸溶液由无色变成含Cr+3的墨绿色溶液,厚度为0.105mm的镀铬层几乎全部脱落,清水洗净后,表面呈黑色,如图2d。镀钨合金防腐试验样件浸入5%H2SO4溶液时,少数几个氢气泡吸附在镀层表面,但气泡产生的速度极慢,如图2e所示;230h后,镀层发黑,镀层表面有较多气泡,如图2f,镀层并未完全溶解,反应仍在进行,溶液呈浅绿色。

试验现象及结果表明:无防腐层试验样件不能抵御5%H2SO4溶液的腐蚀,一旦与硫酸接触即发生剧烈腐蚀;对比无防腐层试验样件,镀铬防腐试验样件在酸性介质中的使用寿命稍长,但仍不能抵御H2SO4的腐蚀,100h后镀层完全溶解;镀钨合金后能大幅提高油井管的耐H2SO4腐蚀性能,其耐5% H2SO4腐蚀时间至少可长达230h。

3.3 应力腐蚀开裂性能试验

依据标准NACE TM0177—2005《金属在H2S环境中抗硫化物应力开裂和应力腐蚀开裂的实验室试验方法》进行镀钨合金后的试验,试验结果为试样未断裂,表面无裂纹,符合NACE TM0177—2005标准要求。如图4。

图4 应力腐蚀开裂性能试验

3.4 氢致开裂性能试验

依据标准NACE TM0284—2003《管道和压力容器抗氢致开裂钢性能评价的试验方法 》进行镀钨合金后的试验,试验结果为表面完好,无鼓泡、脱落等现象,剖面金相观察无HIC裂纹,如图5。

图5 氢致开裂性能试验

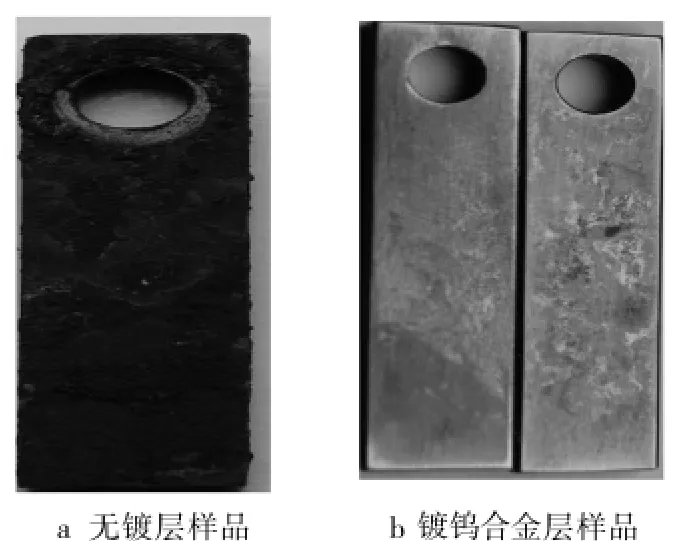

3.5 模拟工况条件下的腐蚀性能试验

在高温高压釜中,利用旋转装置模拟井下动态的腐蚀环境,研究镀层在模拟环境中的抗H2S、CO2腐蚀性能(如图6)。试验条件:H2S分压为1.77 MPa,CO2分压为5.08MPa,Cl-浓度为1.0×105mg/L,试验溶液流速为5m/s,温度为60℃,试验时间为7d。

图6 模拟工况条件下的腐蚀性能试验

通过对比,可以看出无镀层试样表面腐蚀程度远远大于镀层试样。

以上试验结果表明:钨合金镀层结合力强,镀层不影响油井管本体的抗硫化物应力开裂和抗氢致开裂性能,在模拟工况及酸化过程中,均具有较好的耐蚀性能。

4 现场应用

4.1 中原油田下井试验

该井采用泡沫复合驱技术,将空气注入水井当中,以此增加水质黏度,提高采收率。但同时也造成了高温、高压和富氧井下环境,压力可达38~40 MPa,富氧环境下对管体的防腐性能要求更高。采用普通油井管平均使用寿命仅为3个月,而钨合金防腐油井管针对泡沫区块管体的特殊工作环境,进行针对性防护处理,通过试验证明钨合金防腐油井管可将使用寿命提高4倍以上,大幅减少作业次数,降低作业成本。图7为作业现场。

图7 中原油田现场作业试验

4.2 青海油田下井试验

在青海油田某井对下井试验的钨合金油井管进行了试验,与同井同期下井试验的普通油井管形成鲜明的对比,试验证明了钨合金油井管优良的耐腐蚀性能,如图8。

图8 青海油田井下试验

5 结论

镀钨合金防腐油井管具有镀层硬度高、结合力强、耐腐蚀性好的性能特点,对H2S、CO2、Cl-腐蚀相比较其它防腐方式具有很大的优势,现场应用情况证明了镀钨合金防腐油井管的这一性能特点。其生产工艺合理,具有一定的先进性,生产过程无三废排放,属于清洁生产工艺 。镀钨合金防腐油井管市场前景比较广阔,具有很高的推广价值。

[1] 刘绘新,苏永平.川东气田油管腐蚀现象的的基本特征[J].天然气工业,2000,23(5):77-79.

[2] 孟庆武,韩文静,王宪明,等.油管材料在砂油水液条件下的冲蚀磨损性能[J].石油矿场机械,2008,37(2):52-54.

[3] 田 伟,杨专钊,林冠发.牙哈301井油管腐蚀失效研究[J].石油矿场机械,2008,37(1):61-65.

[4] 陈立强,孙雨来,陈长风,等.N80油管在模拟凝析气田多相流环境中的CO2腐蚀行为研究[J].石油矿场机械,2010,39(10):55-59.

Research and Application of Tungsten Plated Alloy Oil Well Pipe

WANG Shao-Jun1,LIU Han-yang2,HU Yong1,LI Hong-xiang1,LI Chun-mao1,ZHAO Chun-xi3

(1.New Century Machinery Manufacturing Company,Bohai Oil Equipment,Tianjin300820,China;2.Tianjin Materials Management Center,CNOOC China Oilfield Services Limited,Tianjin300452,China;3.Tianjin Binhai Branch,China Petroleum Pipline Engineering Corpration,Tianjin300457,China)

Oil well pipe service condition worsens day by day,which requires the well pipe with excellent resistance to H2S,CO2,Cl-corrosion performance.Through to the oil well pipe corrosion mechanism and characteristics of the study,it is pointed out that the development of oil and gas field with high difficulty anticorrosion oil tube of necessity,and the tungsten alloy plating anticorrosion oil tube technology and its application are introduced in details,the tungsten plated alloy oil well pipe with resistance to H2S,CO2,C1-has good corrosion resistance and it has broad market prospects.

oil well pipe;corrosion mechanism;features;tungsten alloy plating;corrosion resistance

1001-3482(2012)11-0046-04

TE931.2

B

2012-06-12

王绍军(1973-),男,河北磁县人,工程师,主要从事采油装备产品研发工作。