丹江口水电厂发电机定子铁芯改造浅析

谭哲文

(湖南澧水流域水利水电开发有限责任公司 长沙市 410014)

王泽虎 贺天良

(湖北省汉江水利水电集团有限责任公司 丹江口市 442700)(91919部队10分队 黄冈市 438600)

前 言

丹江口水电站是汉江上一座具有防洪、发电、调水、灌溉、养鱼等综合作用的大型水电工程,其坝址位于湖北丹江口市境内,共装有6台150 WM水轮发电机组,1968年10月首台机组投入运行,1973年10月全部机组投产发电。大坝初期正常蓄水位157 m,南水北调中线水源工程丹江口大坝加高后,正常蓄水位将提高至170 m[1]。5#发电机于2008年5月改造完毕,4#发电机于2009年10月改造完毕。

4#、5#水轮发电机均为东方电机厂制造,定子铁芯高1 800 mm,内径12 084 mm,外径12 810 mm,整个铁芯沿轴向共有45段,每段铁芯高34 mm(首末端高37 mm),分布43个径向通风沟,通风沟高度6 mm,定子冲片采用0.50 mm厚的50 WW270硅钢片,每张冲片有两个鸽尾槽。

定子铁芯利用108根双鸽尾定位筋与定子机座相连,双鸽尾定位筋一端固定在定子冲片的鸽尾槽内,另一端由托块固定,托块焊在定子机座上,托块与定位筋间有2 mm的间隙。

发电机定子铁芯改造的基本流程是:定子铁芯中心确定→钢平台安装→回转中心柱安装、调整→第一根基准筋安装→大等分定位筋安装→其余定位筋安装→定位筋满焊→下齿压板安装→铁芯叠装→磁化试验[2]。

1 定子铁芯中心的确定

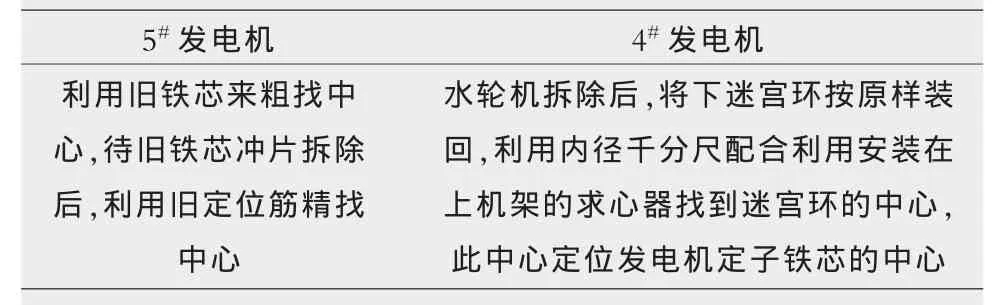

对于新安装的混流式机组而言,定子铁芯的中心是以水轮机下迷宫环的中心而定,丹江电厂4#、5#水轮发电机组均为老机组且改造内容不同,因此在确定定子中心的方法均有所不同,如表1所示。

表1 确定定子中心的方法

对于4#机而言,由于水轮机同时改造,在确定中心时,采用同新机组确定中心的一样方法,但不同的是,4#机从投入运行至今已有40多年,下迷宫环表面光洁度以及圆度都不理想,因此在下迷宫环高度方向上取哪个截面的中心定位为下迷宫环的中心才合适,经过商议,在下迷宫环高度方向分了3个截面(图1所示),第一个截面设在离上沿20 mm处,第二个截面取在在下迷宫环与座环把合面处,第三个截面离下沿约20 mm处,每个截面沿圆周均匀设了8个测点,通过测量三个截面的圆度,发现第二个截面测量的圆度较好,最大与最小直径的偏差仅有0.30 mm,当时选取这个截面主要是基于考虑到这个截面正好是位于把合面处,而把合面相当于是整个下迷宫环的加强筋,可能此处的变形小,从测量的结果也验证了当初的设想,同时为了进一步确定以第二个截面来确定铁芯中心的正确性,利用放于上机架上的求心器将钢琴线调整到截面2的中心上,然后分别在上迷宫环、座环上搪口、旧定子铁芯下端分别均匀选择了8个测点,用千分尺测量了各点到钢琴线的距离,测量的数据表明上迷宫环、座环、旧定子铁芯与下迷宫环的同轴度最大也仅有0.30 mm,特别是与座环的同轴度为0.20 mm远远小于 《水轮发电机组安装技术规范》第5.1.3条款的规定:下迷宫环与座环的同轴度小于1.5 mm的规定[3],这也证明了我们确定的下迷宫环中心还是比较准确的。

图1 在下迷宫环高度方向的3个截面

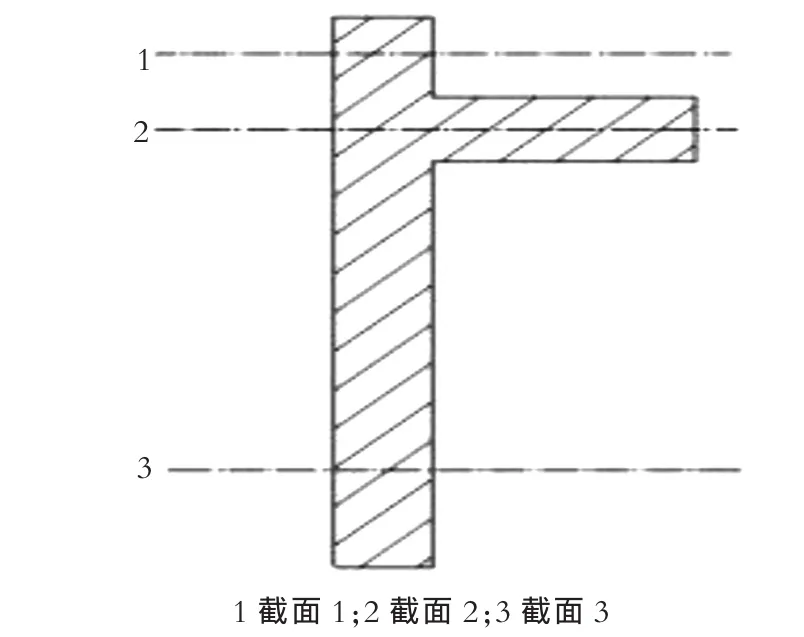

2 钢平台的安装

钢平台是回转中心柱的安装基础,按照厂家提供的安装工艺要求:钢平台直接摆放在下机架机坑的混凝土基础平面上,并用楔子板将钢平台的四个支臂与机坑楔死,以防止钢平台径向移动。对于这种安装方法,要求下机架机坑平面度要非常好,然而现场的实际情况,机坑内的混凝土基础表面不平,钢平台放置后,基础与钢平台接触面小,容易造成钢平台稳定性不好,同时由于楔子楔在支腿与混凝土之间,厂房内的振动大,也容易造成楔子松动,为了保证钢平台安装牢固,我们将用于下机架安装的基础板作为钢平台的搁放基础,由于基础板低于周围的混凝土,为此专门加工了4块铁板 (600 mm×300 mm×150 mm),将四块铁板用螺栓紧固在基础板上,钢平台则装于四块铁板上,并将钢平台与铁板焊接在一起。

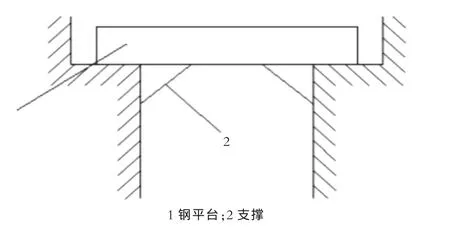

在调整回转中心柱时发现,回转中心柱旋转一周回到原点百分表表针总有大于0.05 mm的偏差,同时在停留某一测点测量时表针的抖动量有0.02 mm,特别是转到一定的角度整个测量臂都会发生振动,表针抖动最大可以达到0.30 mm。经过分析认为造成以上现象的主要原因是:钢平台就位后,其4个支腿悬空的部分直径达7 m左右,回转中心柱装于其上,钢平台中部在回转中心柱自重的情况下,产生一定的下扰,同时在加上当时机组开的较多,整个厂房振动比较大,以上两种因素共同作用使得回转中心柱产生抖动,要想解决以上问题,必须在钢平台中部加以支撑,5#机改造时由于水轮机转轮未吊出,水轮机轴的上法兰面离钢平台底部面仅有400 mm,因此在水轮机轴的上法兰面上加装了4个千斤顶分别支撑住钢平台的中部;4#机改造时,水轮机已吊出机坑,无法利用以上的方法,因此在水车室的墙壁分别焊了4个支撑支住钢平台(图2),通过采取以上措施,彻底解决了以上现象。

图2 水车室的墙壁分别焊了4个支撑支住钢平台

3 定位筋安装与调整

4#、5#的定位筋均采用双鸽尾定位筋,采用这种双鸽尾定位筋能很好的解决定子机座在铁芯膨胀时受力过大的问题,因此在国内不管是改造还是新机组安装都以普遍采用[4]。定位筋安装工作是决定整个定子铁芯安装成败的最基础工作,在安装过程中遇到的主要问题以及解决的方法如下。

3.1 对定位筋本身质量影响的控制

衡量定位筋本身质量的技术指标主要有:平面度和扭曲度(径向平面度影响内径、周向直线度影响弦距、扭转度影响切向扭斜度)。定位筋在安装前应校直。用不短于1.5 m的平尺检查,定位筋在径向和周向的直线度及扭转度应不大于0.1 mm[3]。

在现场对厂家提供的定位筋进行了检测,通过检测的数据看符合标准的定位筋每台机也就只有十几根,其余的都有不同程度的超标。由于工期限制,不可能等定位筋返厂处理后再进行安装以及现场不具备校直的条件,在实际安装时,采取了以下办法:将合格的用于第一根基准定位筋以及大等分筋得安装,超差的用于其余定位筋,这主要是利用了定位筋满焊后内径偏差控制在-0.40~+0.40 mm以及弦距偏差小于0.30 mm,向心小于0.05 mm这一标准,毕竟只要满焊后定位筋的内径、弦距、向心符合设计要求即可,在安装过程中通过工装工具的调整和改变焊接顺序等措施将定位筋本身质量的问题带来的影响降到最低,保证了满焊后定位筋内径、弦距以及向心控制在标准内。

3.2 对现场温度影响的控制

3.2.1 现场温度对定位筋安装的影响

定位筋安装对现场温度的控制在标准中也有严格的标准。温度的变化对定位筋安装工作的影响,主要表现在:定位筋安装过程中,基准筋内径测量是用内径千分尺测量的绝对值,其余定位筋内径调整虽然采用中心柱,那也是依据在基准筋上基准点的内径测量值进行调整的,对于基点内径测量我们使用的测量工具为6 m的内径千分尺,在使用过程中发现,测量工具受温度影响一般为0.01 mm/℃,也就是温度升高或降低1℃,测量工具的长度变化大约为0.06 mm;温度变化也能引起定子机座的膨胀或收缩从而间接影响定位筋内径。

综合以上可以看出,如果现场温度控制不好,极有可能使内径超标。5#机改造时处于冬季,温度影响不是很明显,在4#机改造时,由于处于夏季,一天内的温差比较大,温度影响显得特别明显。除了天气本身的变化外还有以下几方面因素引起的:机组的开、停机;由于处于机组改造阶段,各种设备进、出厂,导致厂房大门频繁开、关;墙壁上装有玻璃,太阳光的照射[5]。

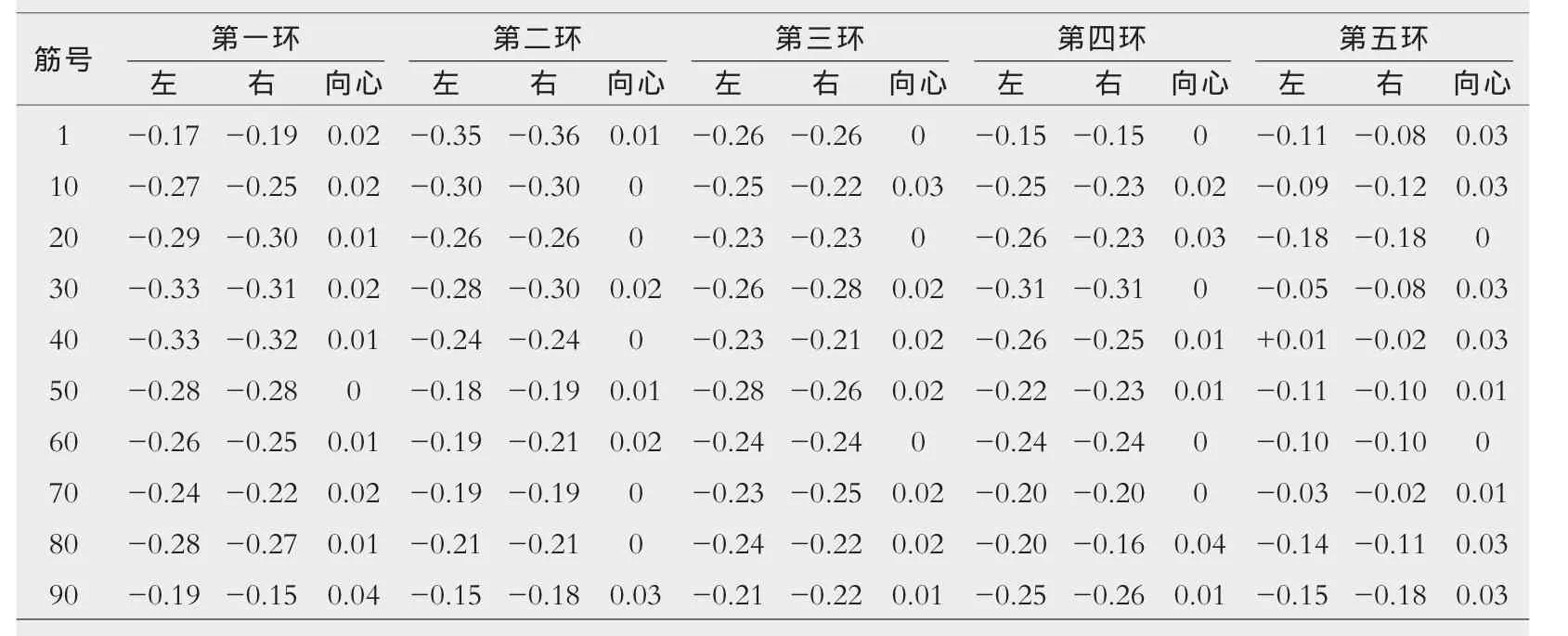

3.2.2 温度影响的解决

为了尽量降低温度变化带来的影响一般可采取如下措施:工作时间最好在安排在每天同一时段;在发电机机坑上搭设保温棚,必要时可加装空调[6]。由于工期的要求以及其它因素导致无法采取以上措施控制现场的环境温度,通过在实际工作中的摸索,找到了一种可有效减小温度对安装质量影响的方法:就是将温度对测量数据的影响量考虑到调整值中去,这样虽然不一定很准确,但也是当时的最佳办法,从两台机定位筋满焊完后验收的数据看效果还是不错的(数据见表2,为节省篇幅特抽取部分数据,数据为4#机定位筋验收数据)。具体办法为:在现场挂上温度计,每隔1 h,观察温度的变化,当温度变化时超过1℃,及时校核基准点的内径变化值,通过合理的取值将内径控制在标准内。

表2 定位筋联合验收数据

3.3 合理地改变安装工艺

按照厂家提供的工艺,定位筋满焊工作是在所有定位筋调整完毕并点焊检查合格后进行,考虑到工期较紧,经厂家设计以及工艺人员同意,对安装工艺略做修改,即:调整完一环,就焊这一环径向的第一遍,等所有环的径向第一遍焊完后,再进行径向第二、三遍和周向两遍的焊接。通过工艺的调整,5#机仅用18天完成了定位筋安装工作(这还包括了定子机座环板修磨所用的时间),最后验收的数据均满足设计以要求。

3.4 其它应注意的方面

定位筋安装人员在调整时,特别是对内径调整过程中要合理用力,正确的方法是:先将某一环处托块上的千斤顶用手轻轻带上,然后通过大C型夹将内径调整在规定的值内,再将千斤顶用扳手带紧,如果不采用上述方法,虽然当时内径可以调整合格(其实是一种假像),但当松开大C型夹后定位筋又会恢复至原来的状态,造成内径超标,毕竟最后的终检是在所有工装工具拆除掉后进行的。

满焊后,定位筋的内径在焊接应力下将变大,一般在(0.10~0.20)mm 左右,所以在内径调整时应提前将此变形量考虑到。

满焊采用的为二氧化碳气体保护焊,虽然二氧化碳气体保护焊的焊接变形小[7],但焊接人员仍应严格按照厂家提供的焊接工艺进行,调整人员在每焊一遍后及时测量,根据测量的结果予以调整,必要时可以改变焊接的顺序。

4 定子铁芯叠装

4.1 压紧方式

铁芯的预压以及最后的压紧均采用液压拉伸器,液压拉伸器由手动泵、拉伸器、软管、快速接头、压力表组成,一台手动泵带6个拉伸器,预紧压力以及最后压紧力应达到额定压力14 205 kg(约405 bar),为了保证铁芯压紧质量,在压紧时,将12个拉伸器分为四组,每3个一组均匀分布在铁芯圆周,各组互成90°,拉紧时采用多次逐渐增大压紧力,即:第一遍为额定压力的1/3,第二遍为额定压力的2/3,最后一遍达到额定压力。

4.2 叠片高度的控制

对于定子铁芯的叠装高度的控制非常重要,一般情况下影响高度的因素主要有以下三种:一是定子冲片的厚度不均;二是定位筋弦距半径超差,引起冲片上拱;三是压紧工艺或压紧力不均匀[8]。为了保证铁芯最终压紧后的尺寸符合设计要求,在叠片的过程中对每一小段高度,每一次压紧大段的高度值都要进行精确的测量、推算、纠偏,使分段高度和最终高度符合设计要求。

叠片高度的控制分为三个方面:轴向高度控制。测量每小段的高度值,用专用测量段长的工具配合游标卡尺测量检查小段的高度是否符合允许误差内,每叠一大段压紧后产生的高度差。则在下一大段中进行修正,把上大段的偏差均匀分布在下大段中的各小段中 (在这里主要是利用各小段的高度允许有一张冲片的厚度即0.05 mm的偏差这一特点);铁芯径向高差控制。通过测量铁芯内外高度计算出铁芯内、外径向高度差,得出铁芯内外补偿片的添加高度;周向波浪度的控制。周向补偿片可用基本片,每小段可加一层,补偿片可以看成一层冲片,与上下片1/3搭接。

4.3 径向高差的原因分析以及处理方法

4.3.1 铁芯产生径向高差

4#机在第二大段铁芯(高度约800 mm)预压后,测量高度发现齿部较轭部平均高出2 mm左右,槽底与轭部高度基本相同,考虑到径向高差不大(标准规定是小于3 mm),因此没有对铁芯高度进行调整,继续叠片当叠至1 300 mm压紧后测量发现,平均高差值已经达3 mm,其中局部已经达到5 mm,按此种情况下推算,如果继续正常叠片后几段将产生很大的径向高度差,最终无法满足标准。

4.3.2 分析原因

根据影响铁芯产生径向高差大的3个原因,由于定位筋弦距已半径以及压紧力检查均无问题,问题可能出在冲片厚薄不均匀,因此在已叠好的铁芯最上层沿圆周均匀抽取部分以及剩余的每箱冲片随机抽取3张,用螺旋测微仪测量冲片厚度,发现齿部的厚度均较轭部和外圆厚,因此可以推断出单张冲片厚度不均的现象是造成上述问题的重要因素。

4.3.3 径向补偿

对后续铁芯轭部端加入径向补偿片进行高度补偿,一般可以采用基本片或者采用绝缘片将齿部全部减去,采用基本片的优点是:不会减少铁芯的磁性质量,缺点是剪去齿部后的部位有毛刺需处理并刷绝缘漆,如处理不好容易造成上、下两层的冲片绝缘的破坏;而采用绝缘片的缺点是将减少铁芯的磁性,但这可通过增加铁芯高度来弥补[9],后经商议采用加绝缘片的方法,一共增加了4层,从最后压紧后测量的结果看,径向高度差大大减少,最大的径向高度差仅有2mm,定子铁芯最终高度确定在1804mm左右。

4.4 周向波浪度控制的经验方法

根据以往定子叠片的经验,除了严格按照预紧工艺因素外,控制周向波浪度最有效的方法是把一箱内的冲片沿定子圆周均匀摆放,尽量使一层冲片都取至同一箱。最先在葛洲坝3#机改造时做过尝试,效果非常不错,在4#机改造时也采用此方法,叠片时周向补偿片添加最多的部位也只有3层,铁芯的波浪度控制在(2~3.5)mm 内(标准为 5 mm)。

5 磁化试验

定子铁芯磁化试验是一种检验定子铁芯的安装质量行之有效的方法,另外,还能通过铁芯磁化试验时的振动和发热使铁芯下沉,达到仅由外加压所不能达到的进一步压紧铁芯的目地[10]。定子铁芯磁化试验励磁电源采用了800 V电压等级,励磁电缆利用3根90 mm2截面积的高压电缆,计算试验绕组12匝,励磁电流400 A,试验时利用酒精温度计、热成像仪、红外线测温仪测量温升。

试验中测得磁通密度0.91 T,铁芯最大温升为11℃,最大温差 2℃,换算到1 T,铁芯最大温升为13.4℃,最大温差2.4℃,单位铁损1.32 W/kg,均符合1 T下单位铁损不得超过1.365 W/kg;铁芯最高温升不得超过25℃;最大温差不得超过15℃的要求。

6 结语

丹江电厂4#、5#发电机定子铁芯改造后质量均满足优良标准;定位筋安装过程中采用根据温度变化及时校核基点,从而将温度对安装工作的影响尽量减到最小以及改变定位筋装焊工艺,是对传统定位筋安装工艺的改进和提高;利用补偿片调整铁芯径向高程差、周向波浪度的控制方法,对控制铁芯的有效高度带来了便利。根据4#、5#机改造经验,在控制好安装工艺的前提下,许多问题均是由于设备本身的质量造成的,因此要做好改造所用设备的质量控制,从源头上把好质量关,包括定位筋的检测,以及叠片前冲片厚度的测量等,以便能及时对出现的问题进行处理。

1 中国水利水电第三工程局.南水北调丹江口水库大坝加高工程施工技术[J].水利水电施工,2008.

2 单文培.水电站机电设备的安装、运行及检修[M].北京:中国水利水电出版,2005.

3 GB/T 8564-2003.水轮发电机组安装技术规范[S].

4 刘云.水轮发电机组故障处理与检修[M].北京:中国水利电力出版社,2006.

5 戴均,王洪云.中小型混流式水轮发电机组机械检修[M].北京:中国水利电力出版社,2007.

6 江小兵,周晖,乔新义.三峡700 MW水轮发电机组安装技术[M].北京:中国电力出版社,2006.

7 陈云祥.焊接工艺[M].北京:机械工业出版社,2007.

8 张桥,曾洪福,唐益民.龙滩水电站1号机定子铁芯装配[J].水电站机电技术,2007(4).

9 盛国林.水轮发电机组安装与检修[M].北京:中国电力出版社,2008.

10 李建民,朱康.高压电气设备试验方法(第二版)[M].北京:中国电力出版社,2004.