F&K 6400键合机在SMD封装中的应用

臧成东

(中国电子科技集团公司第55研究所,南京 210038)

1 键合的基本原理

键合是一种以金属细线作为介质,利用热能、压力或者超声能量进行工作的一种电气互连技术。键合是一个固态压焊过程,在这个过程中,两种金属材料(金属细线和焊盘表面)会形成一种紧密接触,在接触表面发生电子共享或者离子扩散现象,进而形成焊点。目前,键合仍然是实现芯片与封装外壳多种电连接,并传递芯片电信号、散发芯片内产生热量的一种重要方式。

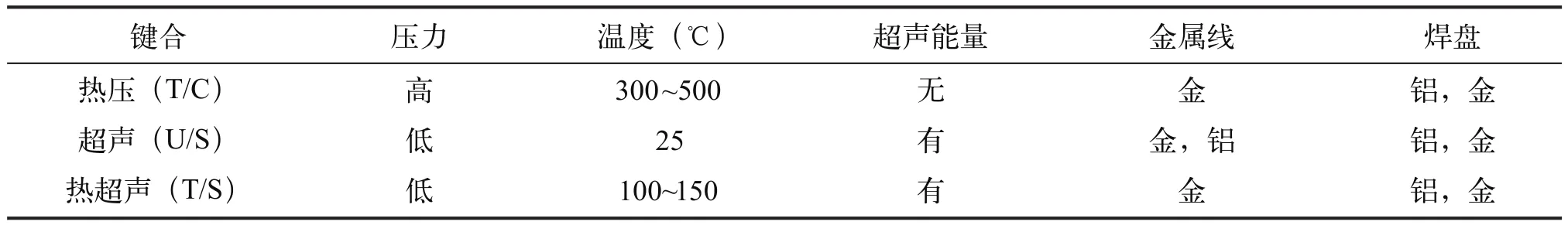

根据键合过程中焊接使用的不同能量,可以把键合过程分为三类,如表1所示。

2 F&K 6400的工作原理

表1 键合工艺的分类

6400主要使用超声作为焊接能量,将超声发生器产生的高频超声波转化为机械能,借助劈刀键合完成铝丝(直径17μm~75μm)的压焊。与其他同类产品相比,6400的压焊头除了能够在X/Y/Z轴移动外,还可借助P轴马达的带动旋转任意角度,能够满足重复压焊过程中球形几何面内任意角度和宽度范围的要求;在单个程序中,可以保存多于1 000根丝和500个器件的信息;生产过程可以通过实时的键合过程监视进行优化。

图1 F&K6400外观图

2.1 键合工具

6400采用劈刀作为键合工具。劈刀背后靠近底部位置有一个小孔,铝线由穿丝管穿出后从这个小孔穿出,铝线与工件表面成30°~60°角,角度越小送丝动作越容易控制,也能够得到一致性更好的尾丝。只有当工件管壁较高或附近有较高器件时才会使用较大的送丝角度。在这种情况下,由于送丝角度变化以及对应送丝轨迹的变化会降低焊点上尾丝的一致性。劈刀底部形状有两种,一种是平面,一种带凹槽,铝线的自动键合大部分采用带凹槽的劈刀以减少铝丝的定位错误。

图2 bond head外观图

图3 底部为平面的劈刀

劈刀的材料依赖于被键合的材料。铝丝的键合一般使用碳化钨或者陶瓷材质的劈刀,陶瓷是劈刀采用的一种较新的材料,与碳化钨相比,陶瓷材质的劈刀键合质量更好,寿命更长,但价格较高。

图4 底部带凹槽的劈刀

2.2 键合的基本过程

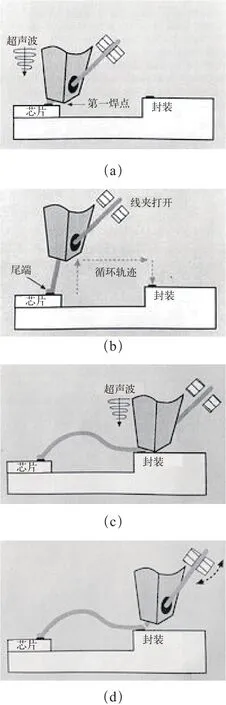

劈刀键合的过程如图5所示,通过降低劈刀到工件表面焊点上,铝丝与工件表面接触后,进行超声焊接,然后劈刀抬起,按照预设的循环(loop)形状执行动作。在第二个焊接位置,劈刀下降,进行第二点焊接。在循环(loop)过程中,劈刀送丝孔轴线的移动必须和第一个焊点的中心线对齐,以保证送丝顺畅。

图5 键合的基本过程

断丝有几种方式,对于细线(直径小于75μm),主要有两种方式:线夹断丝(clamp tear)和劈刀断丝(table tear)。在线夹断丝方式中,键合压力维持在第二焊点上,利用线夹动作断丝;在劈刀断丝方式中,线夹不动,利用劈刀抬起的动作断丝。与劈刀断丝相比,线夹断丝在断丝动作过程中,键合压力维持在第二个焊点上,能够提供更高的产能和可靠性。也因为线夹断丝中,不需要像劈刀断丝那样做太多移动,所以在速度上优于劈刀断丝。但是,在劈刀断丝中,借助于送丝角度更大的劈刀和维持不动的线夹,能够为焊接提供更大的容差,比如,当工件管壁较高或附近有较高器件时。

2.3 焊接材料

6400主要针对铝线焊接,在生产过程中,在焊接表面主要会形成两种不同的金属学系统:Al-Au系统和Al-Al系统。

Al-Au这个组合是键合过程中最常采用的。但Au-Al金属学系统在实际生产中也存在一些局限,容易产生有害的金属间化合物,比如Au5Al2、Au4Al、Au2Al、AuAl、AuAl2,这些金属间化合物晶格常数不同,机械性能和热性能也不同,反应会产生物质迁移,从而在交接层形成可见的柯肯德尔空洞(Kirkendall Void),使键合处产生空腔,电阻急剧增大,致使导电性严重下降,容易产生裂缝,引起器件焊点脱开而失效。

在使用期限内,这种柯肯德尔空洞会随着时间和温度不断增多。此外,金丝的价格较高,会造成封装成本的增加。

Al-Al这种组合是非常可靠的,因为它不会形成腐蚀和金属间化合物。采用这种组合时最好采用超声压焊,虽然热压方式会得到更高的形变。

由于纯铝太软,生产中采用的铝丝通常在铝中按照重量比例加入1%的Si或者1%的Mg,以增加铝线的机械性能。

在室温条件下,铝线中1%的Si超过了Si在铝中的溶解率50%,会造成Si在铝中的沉淀。Si沉淀的大小和数量依赖于焊接过程中温度由高到低的时间,制冷率的降低会导致更多的沉淀和更不均匀的Si结核。更快的制冷率能够让Si的沉淀变成均匀分布的小结节。Si的晶粒大小会影响铝线的延展性,形成一个潜在的结核点,影响焊点质量,导致疲劳裂缝(fatigue crack)。

铝中加入1%的Mg可以制成性能更好的铝线,强度和加Si的铝线相似,但可以得到效果更好的焊点。将它暴露于逐渐升高的温度中,它抵抗疲劳裂缝(fatigue failure)和终极强度退化(degradation of ultimate strength)的能力都优于加1% Si的铝线。其原因在于Mg在Al中更高的固态溶解性(按重量比例为2%),因此在Al中Mg的浓度维持在0.5%~1%的情况下,焊点质量好于加入等量Si的铝线。

3 工艺参数的设置

3.1 bond参数

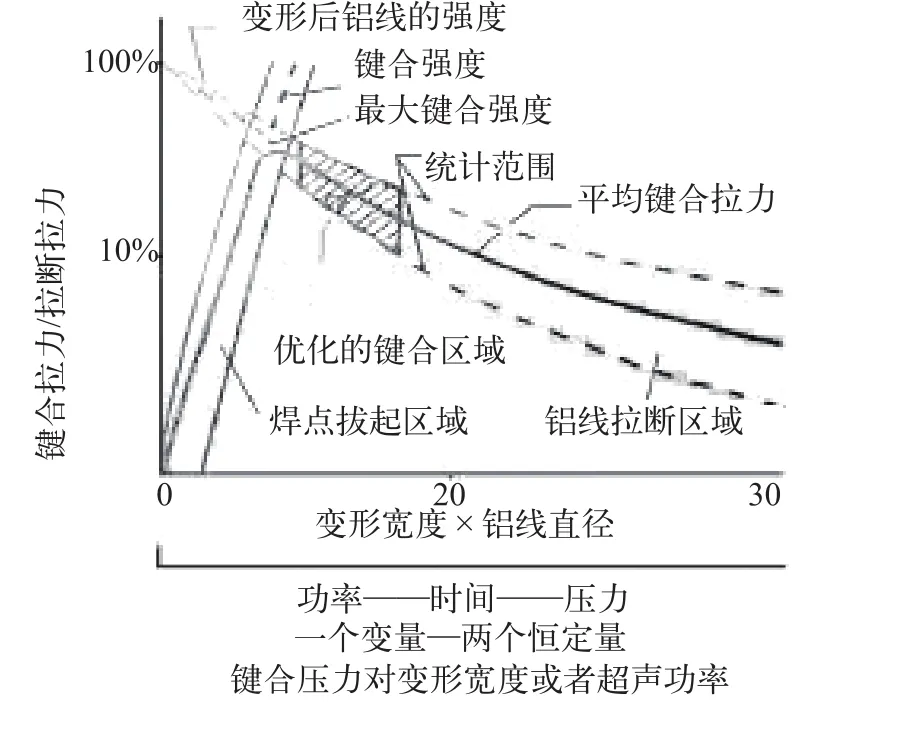

图6 通过键合测试得到优化的键合条件

键合压力、键合时间和超声功率直接决定了焊接产品的质量。对于一种具体的产品,可以通过更改键合参数进行键合测试以得到优化的键合条件,通常通过焊点的拉力强度测试来达到这个目的。在测试中,通过更改一个变量而维持另外两个条件不变,可以得到三组曲线:焊点的拉力强度-时间,焊点的拉力强度-功率,焊点的拉力强度-键合压力。每一条曲线都和焊点的拉力强度-焊线变形宽度的曲线类似。随着每一个参数的增加,焊点的抗拔起的能量增加了,但同时,由于焊线变形的影响,焊线成为焊点后的强度变弱了。失效模式(failure mode)也由拔起焊点变成了拉断焊线。

如图6所示,最大的拉力强度在两种失效模式(拔起焊点和拉断焊线)的交叉点。最低的重复生产能力在拔起焊点区域和变形宽度超过线直径两倍后的拉断区域内,最大的重复生产能力在图示画斜线处,稍稍小于最大拉力强度的点。这是键合的优化区域,虽然没有最大的拉力强度,但却在保持高焊点强度的条件下保证了最大的重复生产一致性。

3.2 bond方式

在6400中有两种bond方式可以采用,TD键合和piezo键合。

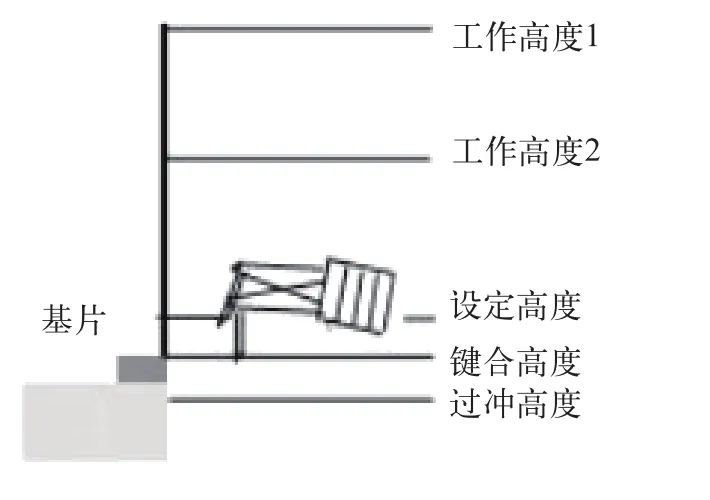

Touchdown(TD)键合(如图7),在TD键合中,当劈刀向基片运动过程中到达设定高度(TD ramp)时降低速度,一旦设备确认劈刀与基片接触,键合头(沿Z轴)降低到程序设定的高度(TD step),键合开始。在生产中进行测高时,高度的搜索范围就是以设定高度和过冲距离(TD Overdrive)的参数作为参考。

图7 Touchdown键合

Piezo键合(如图8),在这个焊接方式中,当键合头移动到设定的高度(bond height)时,劈刀向上扬起一个角度,但速度不变。当键合头到达过冲高度(TD Overdrive)时,劈刀支点下降,焊接开始。

图8 Piezo键合

Piezo键合比TD键合的速度明显要快,但piezo键合的键合高度仅仅能够在150μm的相对小的范围内变化,所以采用piezo键合时,工件的公差必须非常接近。

3.3 铝线形变控制

在6400中有三种铝线形变控制模式:不使用形变控制、使用形变控制和使用键合过程控制进行形变控制。三种方式中,以第三种方式形变控制效果最好。

键合过程控制是F&K 6400的特有功能,是通过调整超声功率来控制铝线形变的一个工具。在工作过程中测量铝线形变,并与预先设定的曲线范围作比较,当形变超过设定值时,超声功率减到最小。在选定设定值时,可以先在不采用形变控制的情况下进行若干键合并更改键合参数,得到对应曲线,通过拉力及剪切力测试得到一条效果最好的形变曲线,最后根据曲线设置参数。

4 产品的检验

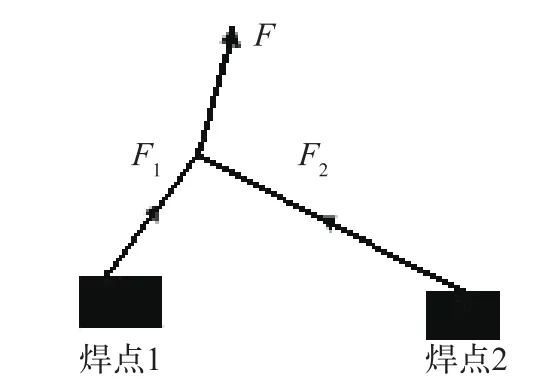

6400的产品除了通过显微镜进行直观检查外,主要采用拉力强度测试的方法。拉力强度测试的目的是检验焊接强度,校验焊接机械参数。测试的结果是评价焊接质量和可靠性的重要依据,同时也便于了解焊接不良的机械原理。如图9所示,用拉力计勾住铝线直至拉断,力F1、F2是力F在焊点1、焊点2上的分量,图示角度根据勾子实际位置和高度很容易得到。在测试中可能出现五种情况:(1)第一个焊点被拔起;(2)铝线在第一个焊点处断;(3)铝线在中间断;(4)铝线在第二个焊点处断;(5)第二个焊点被拔起。

图9 拉力强度测试示意图

在正确的拉力测试中,断点应该在(2)或(4)中出现,通过比较此时拉力计读数与标准判定焊接质量。如果出现其他三种情况,应该检查焊接参数及焊接工具等。

5 常见故障分析

5.1 压丝位置偏差

在工作过程中,键合头旋转时在某些特定角度实际压丝位置与程序设定位置之间出现偏差。

原因:电机借助皮带带动bond head旋转,实现在任意方向上的压丝动作。随着时间及使用频率的增加,皮带逐渐磨损,当皮带某些位置上的齿磨损严重时,键合头旋转到该位置时就会出现偏移现象。新推出的F&K键合机已淘汰了皮带,改用电机直接驱动。

5.2 送丝马达无法复位

原因:(1)送丝马达home位置检测传感器故障,传感器本身损坏或者是线性机架箱提供的电压错误。传感器信号由一根线缆传输,当该线缆表皮磨损严重时,也会导致此类故障;(2)马达驱动板通过一根线缆传输信号到送丝马达,驱动马达动作。该线随键合头旋转,当该线外皮磨损严重时,可能会造成马达驱动芯片输出短路,烧毁芯片,导致此类故障发生。

5.3 尾丝不一致

原因:铝线与工件表面夹角过大;线夹压力过大,夹持铝线时铝线变形,导致出丝不畅;铝线穿线管,劈刀穿丝孔,线夹夹持面不在同一平面内的同一条直线上,导致出丝不畅。

[1] F&K Corp. F&K wire bonding instruction manual[R].