RTM用环氧树脂体系的浸润性及化学流变特性研究

李江洪,郑亚萍,张 曦,兰 岚

(西北工业大学应用化学系,陕西 西安710072)

RTM用环氧树脂体系的浸润性及化学流变特性研究

李江洪,郑亚萍*,张 曦,兰 岚

(西北工业大学应用化学系,陕西 西安710072)

对树脂传递模塑(RTM)用环氧树脂体系对纤维的浸润性能进行了研究,同时在基本的黏度实验基础上,采用双阿仑尼乌斯方程研究了其化学流变特性。结果表明,纤维经丙酮处理后浸润性能提高,RTM环氧树脂浸润纤维变得容易;并通过双阿仑尼乌斯方程建立了RTM环氧树脂体系的化学流变模型,该模型揭示了RTM环氧树脂在35~75℃的温度范围内黏度低于800mPa·s,且低黏度保持时间大于20min,满足复合材料RTM成型的基本工艺要求。

环氧树脂;浸润性;树脂传递模塑;流变模型

0 前言

目前在航空航天领域,复合材料的研究与开发重点是先进复合材料的低成本技术,各种低成本技术的开发和应用将是复合材料发展的主流。而RTM工艺因其成本较低、效率高等优势,目前是复合材料成型工艺中发展比较迅速的一种先进复合材料成型工艺,并广泛应用于航空航天、汽车以及民用建筑等各个领域[1]。例如,Hercules公司使用RTM技术制造导弹机翼和其他部件,其制造成本仅为连续纤维缠绕的1/4~1/3[2]。在先进复合材料制造过程中,主要控制参数是温度、压力和时间,其决定了树脂体系的固化反应速度和初始黏度,影响树脂/纤维的浸润质量,特别是热固性树脂,由于固化过程中存在化学反应,又直接对黏度产生影响,使黏度控制既关键又比较困难。研究体系的浸润性能和黏度变化规律对了解树脂本身的特性和工艺优化都很重要[3-4]。

目前,RTM工艺在其他领域的应用已经很广泛,但在导弹外壳的制造上不同于其他领域的应用。由于结构复杂,需要RTM与其他工艺同时进行,因此RTM工艺必须兼顾其他固化工艺的参数。本文即是针对RTM工艺与预浸料工艺共固化中RTM工艺所要求的工艺参数进行研究,研究了RTM环氧树脂体系的浸润性能和流变特性,并建立了化学流变模型,系统地揭示和掌握了树脂体系的流变特性,为科学确定RTM工艺低黏度工艺平台窗口、实现其工艺参数的全局优化提供了必要的科学依据,为实际生产提供理论了依据。

1 实验部分

1.1 主要原料

环氧树脂,CYD-128,中国石化集团巴陵石化分公司;

甲基四氢邻苯二甲酸酐,分析纯,西安大禾化工有限公司;

2,4,6- 三(二甲胺基甲基)苯酚,DMP-30,分析纯,阿拉丁试剂(中国)有限公司;

碳纤维,T700SC,日本东丽公司;

无碱玻璃纤维膨体纱,ECT13,北京福润达耐热材料有限公司。

1.2 主要设备及仪器

纤维浸润性能测试装置,自制;

旋转黏度计,NDJ-7,上海天平仪器厂;

真空干燥箱,DZ-2A,天津市泰斯特仪器有限公司。

1.3 样品制备

将环氧树脂、固化剂甲基四氢邻苯二甲酸酐和促进剂2,4,6-三(二甲胺基甲基)苯酚按100∶60∶1的比例在室温下混合5min,混合均匀再抽真空10min,边抽真空边观察直至体系内气泡完全消失。

1.4 性能测试与结构表征

浸润性能测试:将玻璃纤维和碳纤维分别完全浸入丙酮溶液中进行除胶处理,24h后取出,用干净丙酮漂洗,晾干备用;分别用表面处理前后的玻璃纤维和碳纤维做浸润性能试验,试验装置如图1所示,测定一定时间内树脂沿纤维束向上浸润的高度,将未经处理的纤维作为对照组;

图1 纤维浸润性测试试验装置图Fig.1 Experimental device for testing infiltrating performance

黏度测试:不同温度条件下的黏度是指室温至100℃下的黏度,工艺温度是在35℃和100℃之间取的35、45、55、65、75℃这5个等步长的点。

2 结果与讨论

2.1 浸润性能

浸润效果不同会导致复合材料界面不同,为了得到较好的界面,树脂必须对纤维有较好的浸润性。玻璃纤维表面都含有环氧类和硅烷偶联剂类等上胶剂的保护膜[5],而碳纤维表面也有环氧类和乙烯基酯类[6],在RTM工艺成型过程中,这些上胶剂会影响树脂对纤维的浸润性能和复合材料的界面性能。经浸润性能试验得到的树脂沿纤维束上升高度与时间的关系如图2所示。

由图2可以看出,树脂对玻璃纤维和碳纤维的浸润速度是随着时间逐渐减慢的,最终趋于平缓;用丙酮处理过的玻璃纤维和碳纤维,树脂对其的浸润速度加快、浸润高度变高,表明用丙酮处理后纤维的浸润性能提高。这是由于上胶剂除去后纤维和胶液接触,其毛细管作用增强,胶液较多地被吸入纤维束中。另外,经丙酮处理过的纤维束收缩,纤维束间的空隙变大,更有利于树脂的流动和吸收。

图2 RTM环氧树脂体系浸润玻璃纤维和碳纤维的高度与时间关系图Fig.2 Relationship between height of glass fiber or carbon fiber infiltrated in REM epoxy resin system and time

2.2 RTM环氧树脂体系黏度特性分析

RTM工艺的一个基本要求就是树脂应具有80~800mPa·s的低黏度平台,以保证树脂充模过程的顺利进行和树脂对纤维增强体的充分浸润。如果树脂黏度大于800mPa·s,将需要较大的注射压力和使用更厚重、成本更高的模具;若树脂黏度小于80mPa·s,会使空气驻留,产生针孔,还会导致树脂沿纤维束间的流动加剧,而造成纤维束内树脂的包容,气体不被排出而引发缺陷。

2.2.1 动态黏度分析

为了实现RTM工艺的低黏度平台要求,首先应该确定有此低黏度平台的温度范围,如图3所示即为RTM环氧树脂体系动态黏度曲线。由图3可以看到,在等速加热过程中,树脂体系黏度首先迅速下降,然后到60℃时降低速度趋于缓慢并且黏度逐渐达到一个恒定范围,随着温度的继续升高和树脂化学交联反应的进行,黏度在100℃左右迅速上升。从动态黏度曲线可看出,RTM环氧树脂体系在35~100℃范围内黏度保持在800mPa·s以下。

图3 RTM环氧树脂体系的动态黏度曲线Fig.3 Dynamic viscosity curve for RTM epoxy resin system

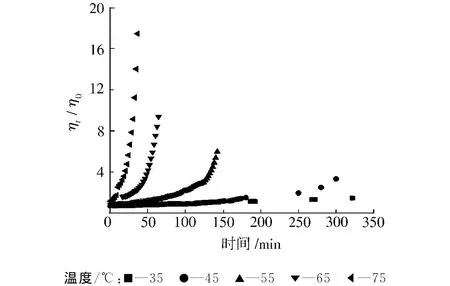

2.2.2 等温黏度分析

在35~100℃内确定5个等步长的等温黏度试验温度点35、45、55、65、75℃,并进行等温黏度测试,如图4所示。由图4可看出,树脂的黏度变化是温度和时间的函数,随时间的增加而逐渐上升,而且随着等温温度的提高,黏度的上升斜率越来越大,即反应速率提高。

图4 RTM环氧树脂体系的等温黏度曲线Fig.4 Viscosity curves for RTM epoxy resin system at the same temperature

2.2.3 化学流变模型的建立

研究表明,在固化过程中树脂体系的黏度受到温度和时间的影响。随着温度的上升,自由体系增加有利于分子链的运动,导致树脂流动性增加,黏度下降;但是温度升高,时间增加,会加快树脂体系的交联反应,阻碍分子链的运动,导致树脂流动性降低,黏度增大[7-8]。

研究环氧树脂常用的化学流变模型有双阿仑尼乌斯模型[9-10]、WLF模型[11-12]、凝胶点模型[13-14]等。本文采用双阿仑尼乌斯方程建立黏度模型,其理论基础为:Roller根据黏度与温度、时间的关系首先提出4参数模型[15]:

式中 η∞、k∞——阿仑尼乌斯指前系数

Eη——树脂的流动活化能,kJ/mol

Ek——树脂的固化反应活化能,kJ/mol

t—时间,min

该4参数模型能够很好地描述等温过程的热固性树脂的黏度变化。为消除实验方法带来的误差,使实验结果更为准确地显示树脂的真实黏度特性,故引入相对黏度概念,即在一定温度下,树脂在t时刻的黏度(ηt)与树脂初始黏度(η0)的比值。而且热固性树脂固化反应期间黏度特性是由2个不同但彼此相关的过程控制的,即热活化和反应过程,因此化学流变模型采用的是这两种影响加和在一起的经验关系。其相对黏度方程为:

式中 ηt——树脂在t时刻的黏度,mPa·s

η0——树脂在初始时刻的黏度,mPa·s

n——模型参数

其中树脂在η0和模型参数n符合阿仑尼乌斯黏度方程:

式中 k1、k2、k3、k4——热固性树脂化学流变模型参数

由式(1)~(4)可知:k1、k2、k3、k4分别对应η∞、Eη、k∞和Ek。其中η∞、Eη、k∞和Ek可以由一组树脂等温流变实验数据拟合求得[16]。

不同温度下的η0值可由树脂升温黏度实验确定[17],如图3所示。由lnη0对1/T 作图可得图5,由图5可看出lnη0与1/T的线性关系非常好,实验值与其符合得比较理想,对lnη0~1/T曲线进行线性分析可得:

由该直线方程可以求出RTM环氧树脂体系的初始黏度模型参数k1、k2的具体数值,从而得到如下关系:

图5 RTM环氧树脂体系初始黏度模型参数η0的计算Fig.5 η0of initial viscosity model for RTM epoxy resin system

将图4的等温黏度曲线中的黏度除以零时刻黏度,并对时间作图,结果如图6所示。将相对黏度曲线采用模型方程[式(2)]进行非线性最少方差拟合,求出每个等温温度下的模型参数n的值,如表1所示。将不同温度下的模型参数n拟合值取对数,然后再将其对1/T作图,便可得到图7。

图6 RTM环氧树脂体系不同恒温温度时的相对黏度曲线Fig.6 Relative viscosity curves for RTM epoxy resin system at different isothermal temperature

表1 不同温度时RTM环氧树脂体系的模型参数n的拟合值Tab.1 Model parameters(n)of RTM epoxy resin system at different isothermal temperature

图7 RTM环氧树脂体系初始黏度模型参数n的计算Fig.7 nof initial viscosity model for RTM epoxy resin system

由图7可以看出,lnn与1/T的线性关系非常明显,表明以上热固性树脂化学流变模型对RTM环氧树脂体系的拟合具有很高的可靠性。通过对lnn与1/T的线性拟合,可以得到模型参数n的具体表达式:

将式(7)代入式(2),得到等温相对黏度模型:

将实验数据与拟合曲线进行比较,其结果如图8所示。由图8可以发现,基于双阿仑尼乌斯化学流变模型建立的模型曲线与实验结果比较吻合。将式(8)与式(6)相结合,便可得到黏度计算数学模型:

将该模型所得结果与实验值进行对比,如图9所示,在时间不是很长(小于300min)的情况下,模型对于黏度的拟合还是比较准确的,但在高温下,树脂的黏度预测总有偏差,时间越长,偏差越大。这可能是温度越高,时间越长,反应的单元越复杂,而且时间和温度对扩散的影响尚不清楚等原因造成的;而在低温时,主要是由于测试时间短,温度单一地对黏度产生影响,不能充分体现出时间对黏度的影响。

图8 RTM环氧树脂体系相对黏度模型曲线与实验值的对比Fig.8 Comparison between curves of relative viscosity model of RTM epoxy resin system and experimental data

图9 RTM环氧树脂体系黏度模型曲线与实验值的对比Fig.9 Comparison between curves of viscosity model of RTM epoxy resin system and experimental data

根据黏度数学方程式(9)建立黏度-温度-时间三维图谱,预报和优化工艺过程,如图10所示,随着温度的升高,树脂体系的黏度降低,但又随着加热时间的增长,黏度急剧上升。而且,在较低温度下的黏度在短时间内变化不明显,较高温度下体系黏度上升较快。这与实验时观察到的现象相一致。

图10 RTM环氧树脂体系黏度特性预测Fig.10 Viscosity feature prediction of RTM epoxy resin system

依据RTM工艺对树脂体系的黏度要求,确定低黏度平台要求分别为800、500、200mPa·s,由模型(9)对RTM环氧树脂体系的工艺窗口特征(低黏度平台时间)进行准确的预报,预报结果如表2所示。

表2 RTM环氧树脂体系的工艺窗口预报 minTab.2 Prediction of processing window of RTM epoxy resin system min

从表2可以看出,在35~75℃的温度范围内黏度低于800mPa·s,且低黏度保持时间大于20min,因此RTM环氧树脂体系在35~75℃的温度范围内可满足工艺的基本要求。

3 结论

(1)碳纤维和玻璃纤维经丙酮浸润24h去除表面上胶剂后,RTM环氧树脂体系对其浸润性能提高;

(2)双阿仑尼乌斯流变模型可较好地用于RTM环氧树脂体系化学流变行为的模拟分析;RTM环氧树脂体系在35~75℃范围内满足复合材料RTM成型的基本工艺要求;

(3)本文所建立的树脂流变模型及工艺窗口预报将为复合材料RTM工艺参数优化及实施提供科学依据。

[1] Salla J M,Cadenato A,Ramis X,et al.Thermoset Cure Kinetcs by Isoconversional Methods[J].Journal of Thermal Analysis and Calorimetry,1999,56:771-781.

[2] 邓 杰.高性能复合材料树脂传递膜技术(RTM)研究[J].纤维复合材料,2005,(1):50-52.Deng Jie.Technology of High Performance Composite Resin Transfer Moulding[J].Fiber Composites,2005,(1):50-52.

[3] 邱婧婧,段跃新,梁志勇.RTM工艺参数对树脂充模过程影响的模拟与实验研究[J].复合材料学报,2004,21(6):70-74.Qiu Jingjing,Duan Yuexin,Liang Zhiyong.Computer Simulation and Actual Experiments of RTM Mold-filling Process Affected by Processing Parameters[J].Acta Materiae Compositae Sinica,2004,21(6):70-74.

[4] 路 遥,段跃新,梁志勇,等.钡酚醛树脂体系化学流变特性研究[J].复合材料学报,2002,19(2):33-37.Lu Yao,Duan Yuexin,Liang Zhiyong et al.Studies on Rheological Behaviors of Phenolic Resin System for Resin Transfer Molding[J].Acta Materiae Compositae Sinica,2002,19(2):33-37.

[5] 周祖德.复合材料学[M].武汉:武汉工业大学出版社,1995:130-134.

[6] 张宝艳,石峰晖,周正刚,等.碳纤维表面分析及双马树脂复合材料界面研究[J].武汉理工大学学报,2009,31(21):69-72.Zhang Baoyan,Shi Fenghui,Zhou Zhenggang,et al.Surface Characteristics of Carbon Fibers and Interfacial Properties of Carbon Fibers Reinforced BMI Matrix Composites[J].Journal of Wuhan University of Technology,2009,31(21):69-72.

[7] 郭战胜,杜善义,张博明,等.先进复合材料用环氧树脂的固化反应和化学流变[J].复合材料学报,2004,21(4):26-30.Guo Zhansheng,Du Shanyi,Zhang Boming,et al.Cure Kinetics and Chemorheological Behavior of Epoxy Resin Used in Advanced Composites[J].Acta Materiae Compositae Sinica,2004,21(4):50-53.

[8] 张 明,许亚洪,邢 军,等.RTM用环氧3266树脂体系化学流变特性的研究[J].材料工程,2005,(6):50-53.Zhang Ming,Xu Yahong,Xing Jun,et al.Study on Rheological Behavior of 3266Epoxy for Resin Transfer Molding[J].Journal of Materials Engineering,2005,(6):50-53.

[9] Roller M B.Rheology of Curing Thermosets:An Overview[J].Polymer Engineering and Science,1975,15(6):406-416.

[10] Hally P J,Mackay M E.Chemo Rheology of Thermosets:An Overview[J].Polymer Engineering and Science,1996,36(5):593-609.

[11] Hou T H,Bai J M.Chemo Viscosity Modeling for Thermosetting Resin System Ⅲ [R].Hampton:NASA,1988.

[12] Bai J M,Hou T H,Tiwari S N.Studies on Chemo Viscosity Modeling for Thermosetting Resins[R].Hampton:NASA,1987.

[13] Maazouz A,Texier C,Than M,et al.Chemo Rheological Study of a Dicyanate Ester for the Simulation of the Resin Transfer Molding Process[J].Composites Science and Technology,1998,58(5):627-632.

[14] 石 凤,段跃新,梁志勇,等.RTM专用双马来酰胺树脂体系化学流变特性[J].复合材料学报,2006,23(1):56-62.Shi Feng,Duan Yuexin,Liang Zhiyong,et al.Rheological Behavior of a Bismaleimide System for RTM Process[J].Acta Materiae Compositae Sinica,2006,23(1):56-62.

[15] 卢红斌,周 江,何天白.聚合物反应加工中的化学流变学模拟[J].高分子材料科学与工程,2001,17(4):12-15.Lu Hongbin,Zhou Jiang,He Tianbai.Chemorheological Modeling of Reactive Processing of Polymers[J].Polymer Materials Science and Engingeering,2001,17(4):12-15.

[16] Gutowski T G.Advanced Composites Manufacturing[M].New Jersey:John Wiley &Sons Inc,1997:393-456.

[17] 段跃新,张宗科,梁志勇,等.BMI树脂化学流变模型及RTM工艺窗口预报研究[J].复合材料学报,2001,18(3):30-33.Duan Yuexin,Zhang Zongke,Liang Zhiyong,et al.Rheological Model and Prediction of Processing Windows of BMI Resin for RTM Processes[J].Acta Materiae Compositae Sinica,2001,18(3):30-33.

Study on Infiltrating Performance and Chemo-rheological Behavior of Epoxy Resin Used for Resin Transfer Molding

LI Jianghong,ZHENG Yaping*,ZHANG Xi,LAN Lan

(Department of Applied Chemistry,Northwestern Polytechnical University,Xi’an 710072,China)

The infiltration performance of epoxy resin used for resin transfer molding (RTM)to fibers was studied.It indicated that after fibers was treated with acetone,the infiltration performance of epoxy resin became improved.A chemo-rheological model based on the dual-Arrhenius equation was formulated,and it was predicted that the viscosity of epoxy resin was below 800mPa·s at temperatures between 35and 75℃,and the hold time of low viscosity was more than 20min,which was satisfied with RTM processing.

epoxy resin;infiltrating performance;resin transfer molding;rheological model

TQ323.5

B

1001-9278(2012)01-0071-06

2011-09-15

*联系人,zhengyp@nwpu.edu.cn

(本文编辑:刘 学)