活性水压裂技术在注水井上的应用

白琰

摘 要:吴起采油厂地处鄂尔多斯盆地伊陕斜坡西部中段,目前已经进入二次采油阶段,注水是我厂二次开发补充地层能量、保持油层压力、维持油田长期高产稳产的主要手段,做好注水工作,成为我厂发展的重中之重。伴随注水时间的加长,注水井在一定程度上出现了注水量下降,注水压力升高的情况。怎么样才能使注水质量达标,成为我们当前注水工作中需要解决的一个主要问题。

一、目前注水所存在的困难及分析

1.注水方向性突进

注水开发过程中,受注采井网及储层裂缝发育情况影响,注入水沿裂缝方向上推进快,导致该方向上的油井含水率上升快,甚至出现暴性水淹;而裂缝侧向油井见效慢,随着地下原油不断采出,侧向油井地层能量不足,整个油田注水开发效果受到影响;同时,储层的非均质性加剧了注入水的单层突破,使油层的体积波及系数降低。

2.注水井水质不合格

目前我厂采取注入清水和污水回注来补充地层能量,由于注入水与地层流体、储层岩石矿物不配伍,引起地层黏土矿物膨胀、分散、运移,导致储层渗透率降低,溶于水中的矿物质、机械杂质、细菌等堵塞储层。于是注水层吸水能力下降,注水过程中表现出注水指数降低,注水压力逐渐升大,注水难度加大。

3.注水工作制度不合理

注水速度超过油气层岩石微粒的临界启动速度,会使岩石微粒脱落、运移、沉积,引起储层堵塞,降低储层渗透率。注水速度越大,堵塞越严重,改变注水方向和流速,堵塞也不容易消除。目前常规的增注方式是提高系统注水压力、酸化解堵、水力压裂解堵,但这些方法存在弊端,如水力压裂施工费用高,酸液残留造成二次伤害等。

针对上述问题,本厂开展了活性水压裂工艺实验研究,通过现场反复试验,探索出适合吴起油田的新型压裂液配方体系,该体系具有配方简单、添加剂种类少、成本低等特点,不仅可以减少常规压裂施工费用而且可以减少冻胶压裂液残渣对储层的伤害,提高压裂改造增产效果,为油田下一步注水开发提供了有力的技术支撑。

二、活性水压裂技术的研究

所谓的活性水压裂,是指在压裂过程中,用清水代替交联冻胶,加入活性剂、杀菌剂、破乳剂、增粘剂,大排量、小砂比的代入支撑剂,提高注水井井筒附近地层导流能力,实现注水井增注目的。

活性水压裂的核心原理是造缝和提高裂缝的有效性。活性水压裂产生裂缝的机理主要有以下几种:

1.地层中岩石存在天然裂缝,裂缝表面上是粗糙的,压裂结束后,闭合不彻底,仍存在一定的缝隙,这样就形成了一定的导流能力。

2.少量的加入支撑剂后,在裂缝中起到支撑作用。

3.压裂过程中,由于岩石掉下来的碎屑,在裂缝中形成了自撑式的支撑剂。

4.压裂过程中,岩石受到剪切作用力,横向上发生相对滑移,压裂结束后不能恢复,形成一定的裂缝。

5.常规冻胶压裂,由于排液不完善,裂缝的导流能力受残渣的伤害有所降低,活性水压裂基本上不存在残渣问题,降低对裂缝的伤害。

三、活性水压裂技术在注水井上的应用

1.活性水压裂技术中设计解决的问题

活性水压裂工艺设计过程中,主要解决的问题包括压裂液体系的构成、施工工艺的优化两个问题。

1.1压裂液体系构成

压裂液的主要功能是传递能量和携砂,通过压裂泵对压裂液的高压注入和能量传递使油层辟开形成裂缝,并将支撑剂带入裂缝内,形成具有一定长度和导流能力的人工填砂裂缝。因此,压裂液的性能是压裂施工顺利实施的关键。我厂活性水压裂液体系主要是在清水压裂压裂液体系的基础上,做出一定的改进,目前所使用的压裂液体系配方为:清水+KCl1%+活性剂0.2%+杀菌性0.1%+破乳剂 0.1%,由于长4+5、长6储层水敏性弱,流速敏感性不强,所以在添加剂的选择上,0.1%浓度的KCl,就可以有效压缩使粘土膨胀的双电层,防止粘土膨胀、运移,一定程度上增加压裂液的粘度。水溶液的表面张力在32.6mN/m,油水界面张力在0.13 mN/m左右时,0.2%的表面活性剂不仅能较好的降低表面张力,而且在压裂进入地层后达到活性水驱油的效果。杀菌剂主要是杀死清水中含有的细菌,。破乳剂脱水率达到90%,能加快油水的分离速度和分离程度,防止乳化堵塞造成的伤害。

1.2施工工艺

由于活性水压裂针对的一般都是注水时间长,注水困难的注水井,注水井本身存在一定的结垢及堵塞,因此,我们在施工的工艺上进行了一部分改进。

首先,在压裂施工前,对井筒进行酸洗,酸液局限于井筒和孔眼附近,一般不进入地层或很少进入,地面不用加压或加压很小,用于清除井筒中的酸溶性结垢物,疏通射孔孔眼。

其次,严格控制现场压裂液配置过程,确保压裂液配置罐的清洁程度,保证压裂清水来自地表水,配液前对配液罐进行计量,确保按比例加入各种添加剂。

最后,压裂过程中,加大前置液用量,尽可能加大裂缝形成的长度和高度,在形成有效的裂缝后开始加砂,加砂过程中,严格控制好砂比,避免砂堵。

2.现场应用实例

2.1基本井况

柳6-129是胜利山一口注水井,施工层位为长6,注水孔段为:1951.5-1957.5/6米,孔隙度10.87%,渗透率10.31mD。该区块属于低空隙度、低渗透率、低含油饱和度、低压的岩性油藏。采用反九点注采井网进行开采,目前属于温和注水阶段。

2.2活性水压裂现场实施分析

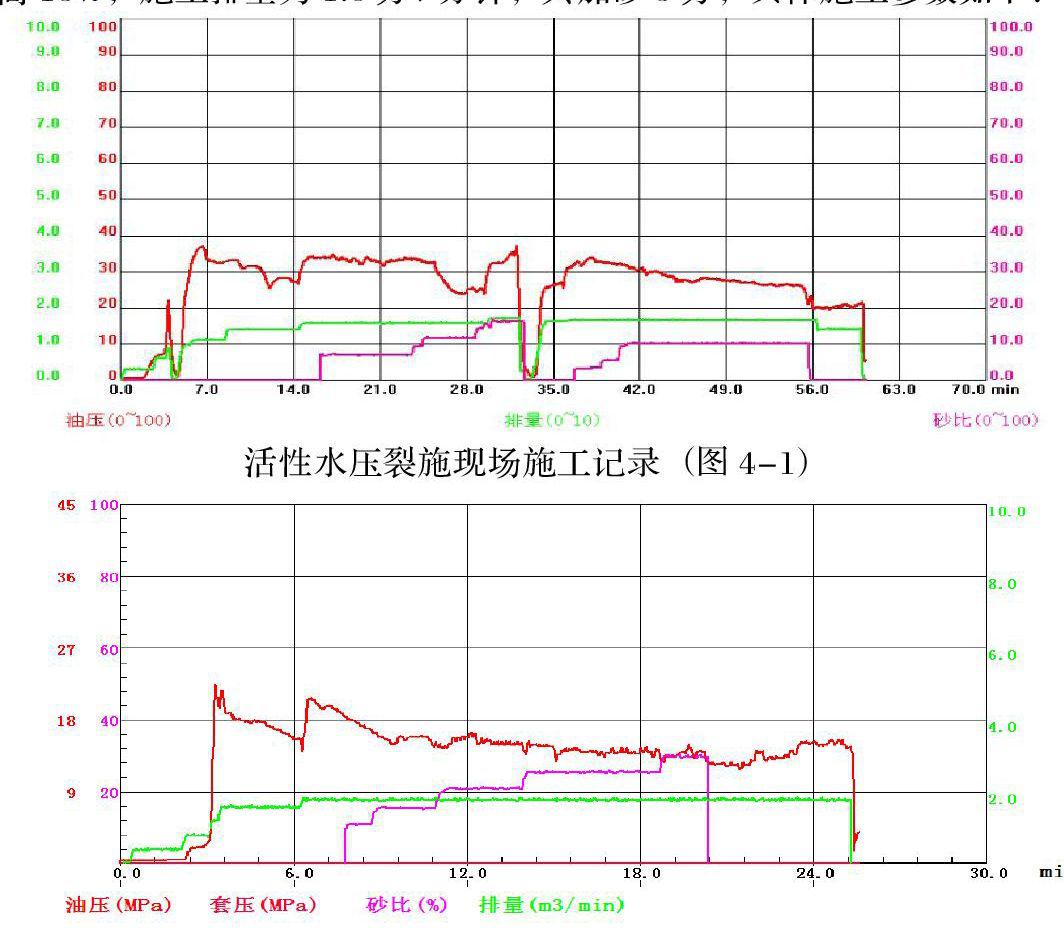

施工过程中,加入盐酸2方,进行酸洗,然后交替加入14.4方KCL10%浓度的前置液和45方KCL1%携砂液,加砂浓度为7.5%,最高15%,施工排量为1.6方/分钟,共加砂5方,具体施工参数如下:

活性水压裂施现场施工记录(图4-1)

常规水力压裂现场施工记录(图4-2)

由施工曲线可以看出, 在同一注水层位的两种压裂施工过程中,加砂施工压力相差10MPa左右,活性水压裂施工中砂堵一次,反洗井后继续加砂,停泵压力相当。

2.3增注效果

本井施工前正常日注水量9.7/方,后注不进水,注水压力14MPa,活性水压裂后日注水15方/天,注水压力10MPa。活性水压裂有效的恢复并增加注水量,降低注水压力。

参考文献

[1]张炜. 油田注水系统运行优化研究[D]. 中国石油大学 2011.

[2]黄晶.活性水压裂技术的油田注水管网优化研究[D]. 大庆石油学院 2009.

[3]林木. 提高注水系统效率的理论与方法研究[D]. 中国石油大学 2008

[4]陈领君. 提高油田注水系统效率理论与技术研究[D]. 中国石油大学 2010.