机车轮轴超声波探伤用探头性能测试装置的研制

张国华

(沈阳铁路局 机务处,辽宁沈阳110001)

机车轮轴定期超声波探伤检测是保证行车安全的重要手段,探头的性能指标测试是超声波探伤的一个重要组成部分,其指标优劣直接影响探伤结果的准确性。而测试试块一般由标准指定且具有强制性规定的用以评价探伤系统重要性能的反射体,具有特定材质、形状、尺寸及声学性能,在超声波检测时占有很重要的地位。目前铁路机车换型频繁、车型复杂、所用的探头种类和试块较多、测试步骤繁琐、测试指标和工艺不完善,有些特定探头还存在测试方法的空白。为此,我们对机车轮轴超声波探伤系统进行了充分的调研与分析,研发了TZ-2T型超声波探头测试软件装置,整合各测试方法和工艺并进行优化和完善,填补部分超声波探头性能指标、测试方法和测试工艺的空白,目的就是解决现场实际只重视仪器而忽略探头的弊端,以期提高机车轮轴部件探伤的可靠性。

1 现有超声波探头指标测试方法及试块分析

1.1 现有测试方法分析

铁道机车轮轴超声波探伤目前执行的标准有:

(1)JB/T 10062-1999《超声探伤用探头性能测试方法》中规定了直探头、平面斜探头、双晶探头的灵敏度余量、回波频率、回波长度、空载始波宽度、分辨力、声轴偏斜角、双峰等测试指标和方法。此外,小角度和横波斜探头需测试折射角度、声轴偏斜角;双晶探头需测试距离特性曲线、楔内回波幅度、盲区;组合探头需测试组合晶片测试、组合角度、分辨力。

(2)《轮箍不动车超声波探伤技术条件》中仅规定了组合探头的相对灵敏度、回波频率、回波宽度、远场灵敏度、折射角误差的测试方法和要求。

(3)《机车无损检测设备、器材主要性能指标及其测试方法》中规定了直探头、斜探头与小角度探头的相对灵敏度、分辨力、空载始波宽度、探头频率和误差的测量以及折射角误差测量;而轮箍不动车探伤用探头测试时仅提及相对灵敏度≥75dB。

以DF4C型机车轮轴实际探伤为例,所用的探头有纵波直探头与小角度探头、横波轴用与轮用斜探头、轮用双晶探头、多晶片组合探头及核查探头等7类,涉及到不同规格角度达12只,每只探头有特定的检测部位,各不通用。为了保证探伤质量必须定期对主要指标项目测试,由于探头规格较多,对现场测试也带来诸多不便。

1.2 试块分析

探头测试时根据现行文件标准所涉及的试块有DB-PZ20-2(或 CS-1-5)、CSK-IA、TZS-100J、DB-D1、DB-H1、LG-R和TZS-R系列试块等,以上标准规定仅仅是针对新制探头,且使用试块种类较多、测试程序繁琐。为了提高探伤耦合系数,轴用与轮用横波斜探头、双晶探头分别磨成圆弧度,在CSK-IA试块测试时误差较大,势必造成漏检漏探的发生。同时,由于车型增加、工艺日趋完善,目前所用的试块没有完全涵盖机车探伤所用探头测试项目,所以研发新的试块以满足探伤检测的需要。

2 检测系统的设计

2.1 设计思路

依据《机车零部件探伤工作检查评定条件》,超声波探伤测试系统要纳入“机车检修探伤标准化作业管理系统”,保证机车轮轴探伤作业过程标准化、程控化、微机化管理。力争使仪器探头测试达到规范化、常态化,杜绝人为因素的简化测试,实时存储测试结果,获得探头指标的准确信息,形成人控变为机控的标准化管理。

根据机务系统超声波探伤的现状,研发具有智能化专用探头的测试系统装置,是实现测试数据可追溯的前提。系统必须具有规范性的操作程序,所以要解决以下问题:①根据现行标准、文件的规定,整合探头测试步骤、仪器试块、操作方法、验收标准形成一套完整的测试工艺,完善测试工艺指导书;②设计专用探头测试仪器的功能,综合标准试块功能,研发满足带弧度探头的测试专用试块,解决测试误差的问题;③开发回波频率测试功能解决前期需要专门配备独立示波器且操作复杂的问题。④组合测试系统,统一各试块和测试条件,配套实现计算机管理,使探头质量信息由系统直接判定,自动形成报表形式并能够打印存储,改变人为判定的随意性;⑤测试系统装置力争操作简单、使用方便、测试准确,有关指标必须符合现行的文件标准;⑥探头、试块按类型统一编号,以便采集探伤数据形成数字化管理。

2.2 探头性能测试系统装置的硬件设计

探头测试装置硬件结构主要由发射电路、接收电路、前置模拟信号放大处理电路、增益控制电路、A/D转换电路、微处理器单元、数据存储电路、显示控制电路及其接口电路、报警及其他接口电路(打印、通信)等部分组成。采用台柜结构,内置活动式试块翻转支架,配备264.16mm大屏幕高亮液晶显示屏,触摸开关薄膜键盘。具备探头及仪器测试功能及数据管理功能,可分别存储160条探头指标测试记录和仪器指标测试记录;设有USB接口,可实现USB接口打印机的外部输出及U盘转存或通讯;配合一套PC机管理软件,实现测试数据的微机化管理,最终完成机务系统全工艺探头的测试任务(见图1)。

图1 测试装置的硬件设计流程图

2.3 探头性能测试系统装置的软件设计

整个软件系统采用了C语言对MPU进行编程,模块化设计,整个软件系统包括主功能工作界面、显示界面。其中主功能工作界面主要包括测试功能(包括探头测试与仪器自设测试)、时间设置两项功能选择;显示界面主要包括探头选择和测试项选单。测试数据管理功能,包括测试数据的查询、打印和通讯功能,利用USB接口可实现USB口打印和转存,并预留通讯接口以便与探伤管理系统整合。

2.4 TZH-R专用标准试块的设计

(1)试块的几何结构

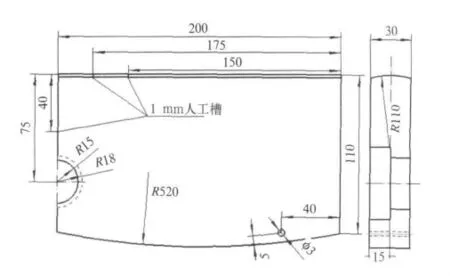

基于现场检测的需要,我们在审视现有标准的基础上重新整合各试块以满足不同规格探头的测试要求,在遵循各标准的基础上设计了TZH-R专用试块(见图2)。

图2 TZH-R520试块几何尺寸图

试块按GB/T 11259-1999《超声波检验用钢制对比试块的制作与校验方法》的要求制作,材质为车轴钢、晶粒度5级以上,声学性能:纵波声速5 945m/s、横波声速3 254m/s。几何尺寸为长200mm、两侧端面高110mm、厚度30mm,试块表面粗糙度≤0.63μm,人工槽深度≤1.0mm、宽度≤0.1mm。轴向圆弧半径为110mm,对应机车车轴半径尺寸;周向圆弧面有半径520mm、600mm两种,分别对应内燃与电力机车车轮,配合刻度线可测试轴向、周向磨弧斜探头的折射角等设计指标。

(2)与其他试块的对比

TZH-R专用标准试块适用于横波探伤、垂直入射纵波探伤和斜入射纵波探伤等3种不同车轴探伤方法的探伤灵敏度校准、声程标定、测定斜探头的入射点和K值以及仪器的水平线性、垂直线性等。除了具备LG-R试块的功能,又增加了轮用探头分辨力、双晶探头盲区的测试及AVG曲线制作功能;而TZS-R型试块是一组4块半径分别为R60~90的车轴探伤标准试块,由于TZS-R试块的灵敏度测试及校准时均采用二次以上声程测试,最佳回波位置不易掌握,并且声波经多次折射后产生波形转换的影响,在实际应用时存在测试结果误差较大的问题。经周密的测算和验证,TZH-R试块均采用一次声程测试和校准,克服上述诸多弊端的问题。

3 探头性能测试系统装置功能的应用

3.1 主要技术功能特点

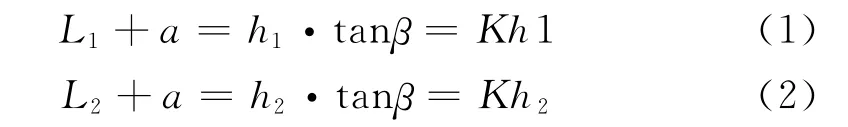

(1)具有探头测试标准试块功能,利用如图3所示基本原理,可测试小角度探头入射角3°~13°的范围、自动测试小角度探头折射角度、自动测试轴向磨弧横波探头前沿、折射角38°~68°的范围、轴向与周向磨弧横波探头分辨力测试高度3mm、双晶探头盲区测试高度3.5mm和距离特性曲线制作。测试基本原理如下。

设两个缺陷F1和F2,深度分别为h1和h2,且h2=2h1,探头前沿距离为a,折射角为β,tanβ=K。当用同一探头探测上述两个缺陷时,设探头上的某一点,例如探头的前沿,所在位置距试块端头距离分别为L1和L2,它们应具有下列关系:

从式(1)、(2)得:

从式(4)中可知,探测F2时探头前沿到试块端头的距离减去两倍的探测距离F1时探头前沿到试块端头距离,即为该探头的前沿距离a,a求出后,就能很容易地标出探头的入射点。

图3 测试的原理图

(2)形成直探头、小角度探头、车轴磨弧斜探头、车轮磨弧斜探头、平面斜探头、双晶探头、组合探头测试工艺智能化,具有直观的模拟提示功能,可方便初级探伤人员尽快掌握复杂的测试技术,发现操作失误及时纠正解决测试偏差。

(3)具备新品探头、在用探头各项指标及回波频率的测试功能,以确保探伤检测结果的准确性;运用高速A/D采集的相关数据经微处理器单元运算后直接显示测试指标值以及探头质量合格与否,用科技手段达到了对现场作业的控制。

(4)对测试数据能够实时存储、现场打印传输,保证测试结果的真实性,对探头性能指标全面控制,实现了微机管理可追溯性。

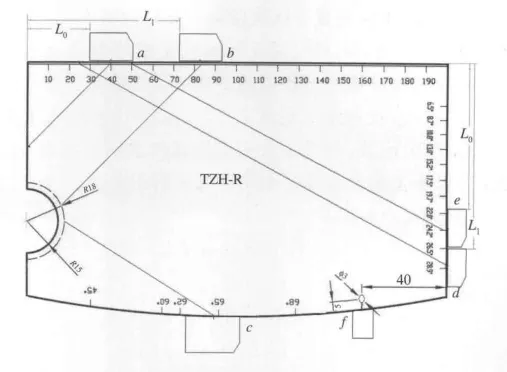

3.2 TZH-R专用标准试块使用方法

(1)轴用斜探头灵敏度的测试:

将探头置于试块的a点处测试面上,利用侧面高度40mm处、深1mm人工槽测试轴用斜探头的灵敏度(见图4,下同)。

图4 各探头测试示意图

(2)轴用斜探头折射角的测试

将探头置于试块的a点处测试面上,找到侧面高度40mm处、深1mm人工槽的最高反射回波,测量探头前端距试块端面距离L0,然后向后移动探头至b点处,找到并用闸门套住圆心高度75mm、R18圆弧面的最高反射回波,测量探头前端距试块端面距离L1,按下式运算关系即可确定轴用斜探头折射角度。

根据对应关系:

则:

(3)轴用斜探头分辨力的测试

将被测探头置于试块的b点处测试面上,探测R18、R15同心圆弧,利用两同心圆弧的3mm距离测试轴用斜探头分辨力。例如某一折射角的横波探头,探测R18、R15两同心圆弧时,移动探头使两同心圆弧反射波等高,改变仪器灵敏度使两回波幅度同时达到满幅度的100%,若所测量波谷高度h=10,则仪器自动利用公式R=20lg(100/h)计算出探头的分辨力R=20dB,判定显示该探头分辨力指标合格;若h=0或两波能完全分开,则仪器自动取R>30dB。

(4)轮用斜探头分辨力的测试

将轮用斜探头置于试块c点处测试面上,探测R18、R15同心圆弧,利用两同心圆弧的3mm距离测试轮用斜探头分辨力(原理同上)。

(5)小角度探头灵敏度的测试

将小角度探头置于试块侧面d点处测试面上,利用25mm处、深1mm人工槽测试小角度探头的灵敏度。

(6)小角度探头折射角的测试

将小角度探头置于试块侧面e点处测试面上,找到水平刻度为50mm处、深1mm人工槽的最高反射回波,测量探头前端距试块端面距离L0,然后向后移动探头到d点处,找到水平刻度为25mm、深1mm人工槽的最高反射回波,测量探头前端距试块端面距离L1,按式(5)运算关系即可确定小角度探头折射角度。

根据对应关系:

则:

(7)双晶探头盲区测试

将双晶探头放在TZH-R试块的轮用斜探头f点处测试面上,利用此处3.5mm深的φ3横通孔测试双晶探头的盲区。

(8)其他

该试块还具备探伤仪的水平线性、垂直线性和探测系统的灵敏度余量等测试功能。

3.3 测量结果与误差分析

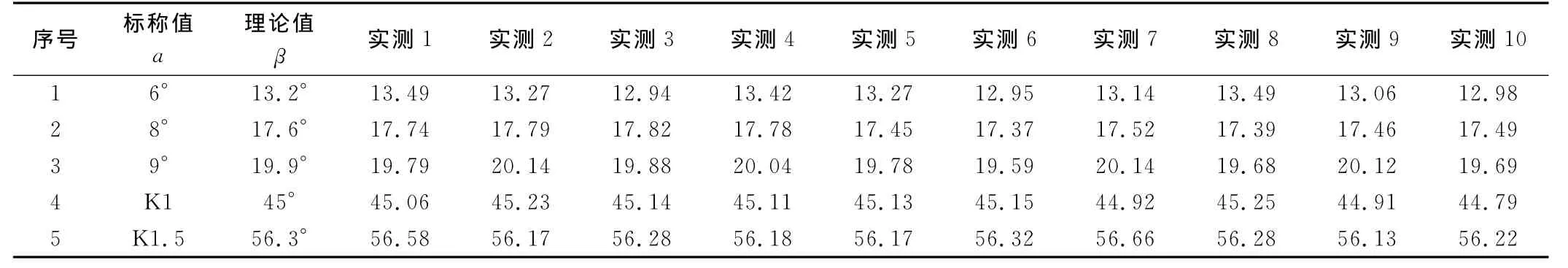

本测试装置对已标定的几种成品探头进行随机采样检验测试,测试结果见表1。

表1 某批次探头随机采样共计10次检验测试折射角的测量值

通过表1的数据可知:每组最大偏差值分别为:0.29,0.23,0.31,0.25,0.36,即相对偏差值分别为:2.1%,1.3%,1.5%,0.5%,0.1%;根据铁路机务系统相关标准的要求:小角度折射角偏差<5%、斜探头<1.5°,以上结果表明该测试装置完全满足实际检测的需要。

测试误差包括系统误差和操作误差两部分:本系统采用高速采集和高精度程控放大器,使用标准衰减器和标准石英试块对仪器进行校对标定,系统误差可以忽略不计;操作测量误差是主要误差,一般由于操作者的熟练程度、手法和偏向所引起的随机误差,可通过强化培训,熟练地掌握操作技巧来降低。

4 现场应用

经沈阳铁路局锦州机务段和北京铁路局北京机务段为期8个月的现场应用,效果良好,先后检测了各型探头273只,其中新品探头4只、在用探头23只不合格。实现了机务系统探头数控化、智能化测试检验,保证了机车探伤检测的可靠性和准确性,对提高探伤人员标准化作业的能力和控制,具有较强的实用价值和意义。

5 结束语

TZ-2T型超声波探头性能测试装置课题的研究,完善和统一铁路机务系统探头测试工艺标准、测试方法,形成探头测试工艺程控化管理,以真实的检测结果最大限度的减少探伤检测盲目性,促进探伤作业标准微机化管理的提升,达到了保证机车轮轴探伤质量与行车安全的目的。

[1]JB/T10062-1999.超声探伤用探头性能测试方法[S].北京:中国标准出版社,1999.

[2]GB/T 11259-1999.超声波检验用钢制对比试块的制作与校验方法[S].北京:中国标准出版社,1999.

[3]TB/T 2049-1989.机车车辆车轴厂、段修超声波探伤标准试块[S].北京:中国标准出版社,1989.

[4]中国机械工程学会无损检测分会.超声波检测[M].北京:机械工业出版社,2000.

[5]辽宁省机械工程学会.无损探伤[M].北京:机械工业出版社,2001.

[6]铁道部运装机检[2000]335号.轮箍不动车超声波探伤技术条件[S].铁道部运输局.

[7]机车无损检测设备、器材主要性能指标及其测试方法(金所[2010]2号)[R].中国铁道科学研究院金属化学研究所.

[8]铁道部运装机检[2009]721号.机车零部件探伤工作检查评定条件[S].铁道部运输局.