空调器中采用小管径的影响分析及研发思路

任滔,丁国良,韩维哲,高屹峰,郑永新,宋吉

(1-上海交通大学制冷与低温工程研究所,上海 200240;2-.国际铜业协会(中国),上海 200020)

0 引言

空调中最为重要的部件是换热器,它的性能好坏直接影响到空调的整体效能,从节约成本、提高能效和环保的角度考虑,其发展的方向是发展紧凑式换热器[1]。将换热器做的更加紧凑的一个主要方法是采用较小管径铜管的换热器替代现有换热器中直径较大的铜管。

制冷剂在管子中的传热和压降特性与管径直接相关[2-5]。因此换热器采用小管径铜管后,其主要的传热和压降性能也随之发生变化,进而导致系统的性能也发生改变。同时管径缩小后,由于加工工艺的限制,也对小管径的应用带来了新的挑战。为了分析小管径铜管在空调器中的应用的必要性和可行性,这就需要系统的分析小管径的优势,以及小管径铜管对换热器的传热性能和压降性能以及对系统性能的影响,并根据理论分析结果,探讨小管径铜管应用和推广所面临的难点以及是否有可行的解决思路。目前已有的文献还没有这方面的报道。

本文结合理论分析,探讨了小管径铜管应用在空调器中的必要性和存在的难点,给出了解决相关难点的后续研发思路。

1 缩小空调器中铜管直径的直接好处

在房间空调器中应用更小管径的换热器能够明显减少铜的消耗量,有效地降低换热器成本。目前,房间空调器产品主要采用9.52 mm或者7 mm的铜管。若将管径由9.52 mm缩小为5 mm, 单位管长铜管的表面积减少47.4%。这就意味着,即使铜管的厚度不变,单位管长的铜用量减少47.4%。实际上,由于耐压强度的增加,铜管的壁厚减薄,铜材的减少量可达62.9%。由于铜管的成本占换热器材料成本的 80%以上,这就意味着采用更小管径,换热器的材料成本可以降低50%以上。

由于换热器管径的缩小,房间空调器应用更小的管径的铜管后,能够明显降低制冷剂的充注量。例如,将管径由9.52 mm缩小为5 mm,则换热器的内容积可以缩小75.4%。这就意味着管径减小后,系统的充注量仅为原来的25%。

充注量的减少可以直接减小因为制冷剂对于环境的影响。对于易燃型环保工质(如R290)的应用则更是起到极大的推动工作,因为充注量减少直接降低了采用可燃制冷剂的空调器的危险性。

2 缩小管径对换热器的性能影响

当空调器的换热器采用更小管径的换热管后,对换热器直接的影响是管内换热面积下降,同时引起管内制冷剂侧的换热系数增大和沿程阻力损失的增大。制冷剂侧换热系数的增大可以提高换热器的换热性能,但换热面积的减小和制冷剂沿程阻力损失的增大可以降低换热器的换热性能和系统的能效。因此需要理论上综合评估空调器采用更小管径对空调器换热器的影响。

2.1 管径改变对换热器换热量的影响

蒸发器的换热量受换热面积,换热系数的影响,具体可由公式(1)来表示,因此以下分别对管径改变对换热面积、换热系数和总的换热量的影响进行详细讨论。

其中,α为以翅片面积为基准的换热系数,A为翅片的换热面积,而∆T则代表制冷剂和管外空气之间的传热温差。

1)管径对换热面积的影响

制冷剂侧换热面积与换热管的直径呈线性相关,如公式(2)所示。例如将换热管的管径从目前常用的7 mm变为管径更小的5 mm,其他参数保持不变,则制冷剂侧的换热面积将下降28.6%。

其中,D是换热管的直径,l是换热管的长度。

2)管径对换热系数的影响

制冷剂侧两相区内的换热系数与管径的关系较为复杂,为了分析管径对换热系数的影响,以下采用目前最为广泛应用的 R410A制冷剂为例进行探讨,其他的制冷剂的效果与R410A类似。

R410A水平光管中的换热系数可以用 Yong[2]等人开发的关联式下式(3)表示:

不妨假设除了换热管的管径发生变化以外,管内其他所有的参数都没有改变。由Yong等给出的关联式可知,管径变化后,会影响了换热关联式(3)中的αl和S的值,而对E和αpool则没有太大影响。对式(3)中换热系数α求偏导可得:

其中:

所以将式(5)和式(6)代入式(4)中可以得到:

显然,式(7)等号右边的项小于0,由此可知,当管径变小后,制冷剂侧的换热系数肯定是增大的,但具体增大的数值还要结合一定的工况进行计算。

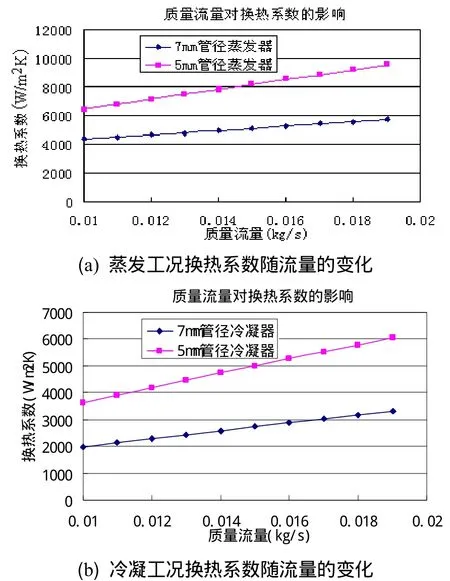

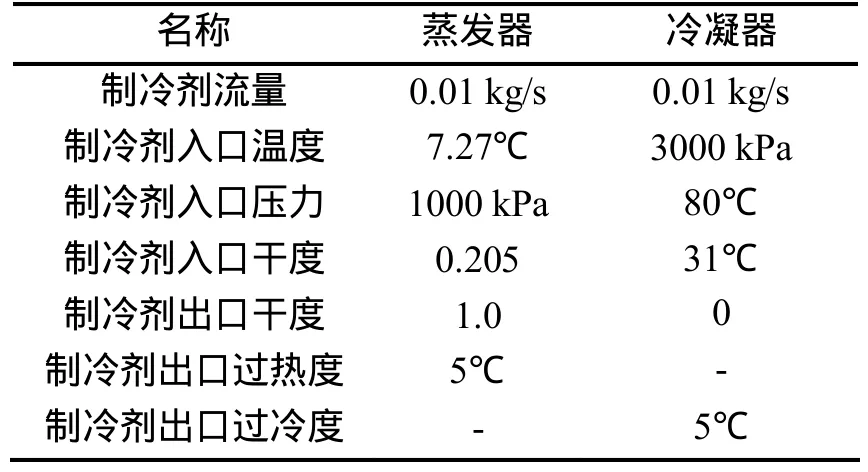

为了定量说明管径对换热系数的影响,以下不同质量流量下蒸发和冷凝换热系数进行了计算,其中所用到的工况参数如表1所示。

图1给出了不同管径管内制冷剂侧的换热系数随流量变化情况。可以看出,无论蒸发器还是冷凝器,制冷剂侧的换热系数随着制冷剂流量的增大而增大,且基本上呈线性的关系;管径越小,换热系数随制冷剂流量增大的趋势越明显。

图1 质量流量在不同管径下对制冷剂侧换热系数的影响

3)管径对换热器总换热量的影响

为了评估管径对换热器总换热量的影响,以下对目前广泛应用的 R410A制冷系统的蒸发器和冷凝器的一般工况为例进行讨论。其中两器的设定参数如表1所示。

表1 制冷系统中两器的设定参数

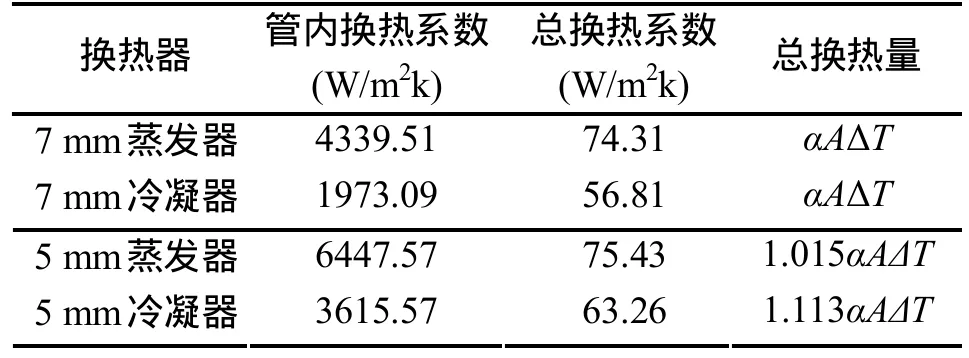

根据已有的蒸发和冷凝换热系数关联式[2,4]可以算出不同管径对应的换热系数,总的换热系数和总换热量,具体如表2所示,其中总的换热系数以管外总换热面积为基准计算,具体可由公式(8)求的。由于管外的换热面积主要由翅片组成,可以近似认为管径缩小后,管外换热面积基本不变。

由表2可知,即当管径由7 mm变为5 mm后,蒸发器换热量比原来增加了1.5%,冷凝器的换热量比原来增大了11.3%。这说明在不考虑结霜工况的前提下,小管径对冷凝器的换热能力提升更为明显。

表2 不同管径的换热系数、总的换热系数和总换热量

2.2 管径改变对换热器压降的影响

当蒸发器的管径减小后,由于管内摩擦系数的增大,管内制冷剂的流动阻力加大,因而导致制冷剂的压降也开始上升。压降的上升必然会导致蒸发温度的下降,进而影响到整个系统,致使 COP下降。因此以下通过理论分析给出管径对制冷剂的压降的具体影响。

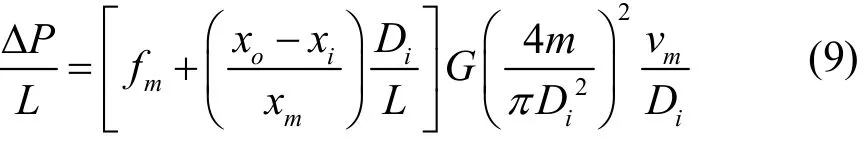

对于两相区制冷剂的压降,可由公式(9)进行计算,由公式(9)可知,制冷剂的压降与换热管内径的4次方呈反比。这说明,管径略微减小,可能导致换热器的压降剧烈提升。

其中,fm为摩阻系数,L为管路长度,Di为管内径,xo、xi、xm分别为制冷剂两相区内的出口干度、进口干度和平均干度,G为制冷剂的质流密度(kg/m2s),vm为两相区内的平均比容。

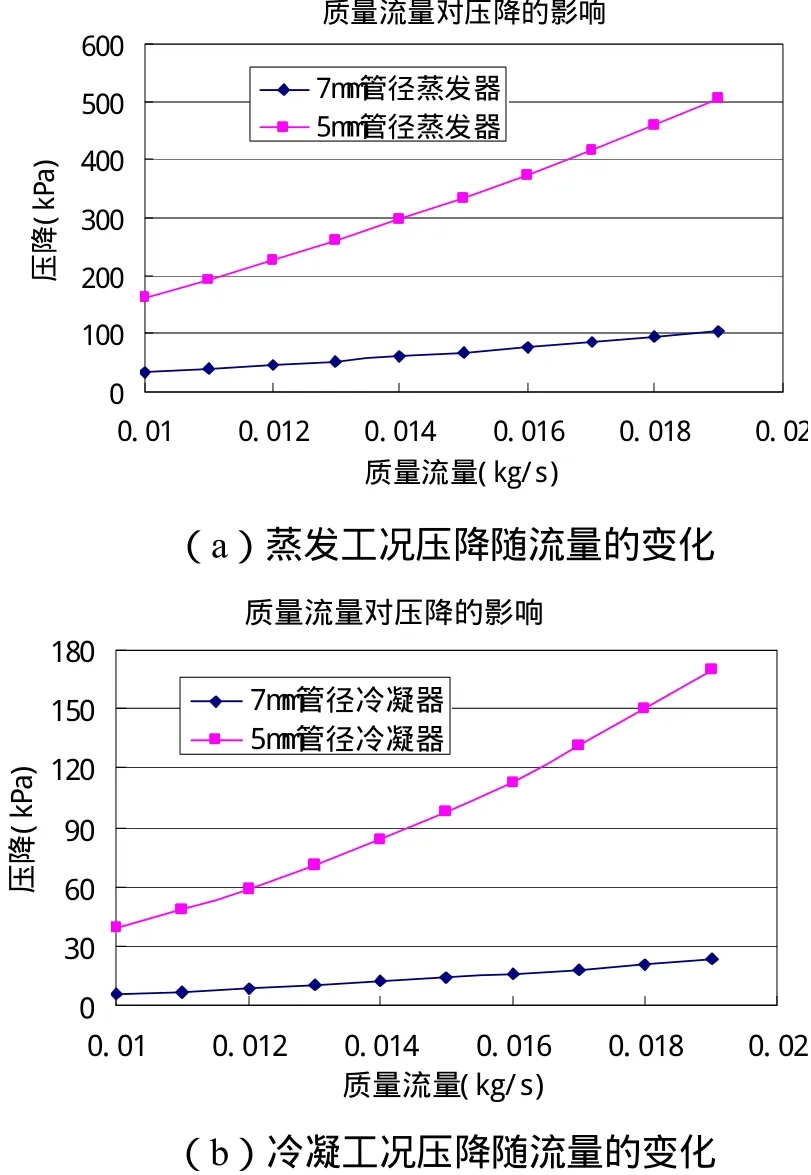

为了进一步说明管径对压降的影响,以下以 7 mm换热管和5 mm换热管为例,说明管径对压降的影响,其中具体的压降由文献[3,6]开发的压降关联式得到,工况参数如表1所示。当制冷剂的流量在一定的范围内变化时,管内制冷剂侧的压降变化情况如图2所示。可以看出,制冷剂侧的压降也是随着制冷剂流量的增大而增大的,且基本上呈线性的关系;5 mm管的压降比7 mm压降要大5倍以上。因此管径缩小对换热器的压降影响非常明显。

图2 质量流量在不同管径下对压降的影响

3 缩小管径影响整机性能的理论分析

由前面分析可知,空调器换热器中的换热管管径减小后,带来的主要影响如为:(1) 换热面积减少,但换热系数增加;(2) 换热量在一定工况下也有相应的增加;(3) 摩阻系数增大,制冷剂流动阻力加大,压降上升;(4) 蒸发器内蒸发温度下降,冷凝器内冷凝温度上升,进而影响系统效率。为了定量说明管径对系统能效的影响,以下一些实例来从理论计算上对系统进行分析,具体包括单独改变蒸发器管径,单独改变冷凝器管径,同时改变量器管径。

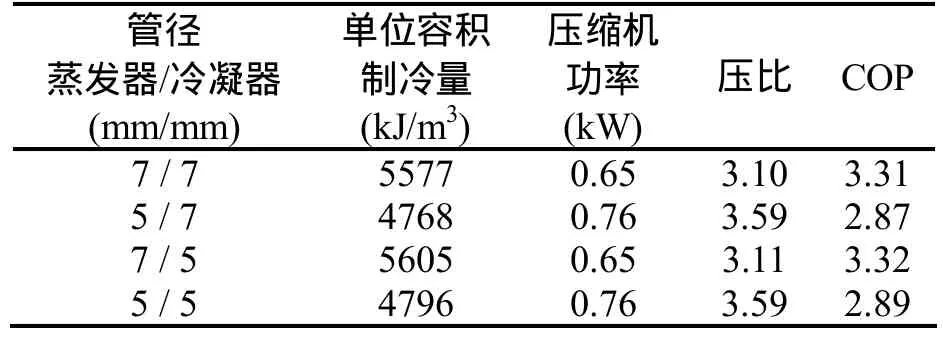

假设仅对换热器的换热管进行改变,从原来的7 mm改为5 mm,其他输入参数不变,如表1中所示,制冷剂采用R410A。当管径改变后,系统性能参数变化如下表3所示。

表3 不同蒸发器管径下的系统性能参数

从表3可知,当空调器的两器部分或者全部采用更小管径的换热器后:

(1)小管径铜管的换热器的传热效率优于大管径铜管的换热器,且其结构更加紧凑。

(2)在单冷系统中,冷凝器可以直接采用更小的管径换热器,不需要做其他优化,可以达到原系统的性能。

(3)单冷系统的蒸发器,冷暖系统的蒸发器和冷凝器,若采用更小的管径换热器,必须对换热器的结构进行优化,减小换热器的压降,否者会导致系统的COP值和能力剧烈下降。

4 缩小管径对于制造工艺的影响

空调器采用更小管径后,由于工艺的限制,对小管径的应用也会造成一些挑战,具体包括以下 2点:

(1)换热器的管径减小后,由于翅片翻边工艺的限制,其翻遍高度将降低。由于翻边高度的降低,这就造成翅片间距的减小,使得空气侧流动阻力增大、容易积灰且不利于排水和化霜。这就意味着换热器管径减小后,翅片必须做进一步的优化。

(2)换热器的管径减小后,管子承受压应力的强度降低。若采用传统的胀管技术会使得换热器胀管的报废率较高,特别是在换热器较大的情况下。

5 小管径空调器研发中包括的课题

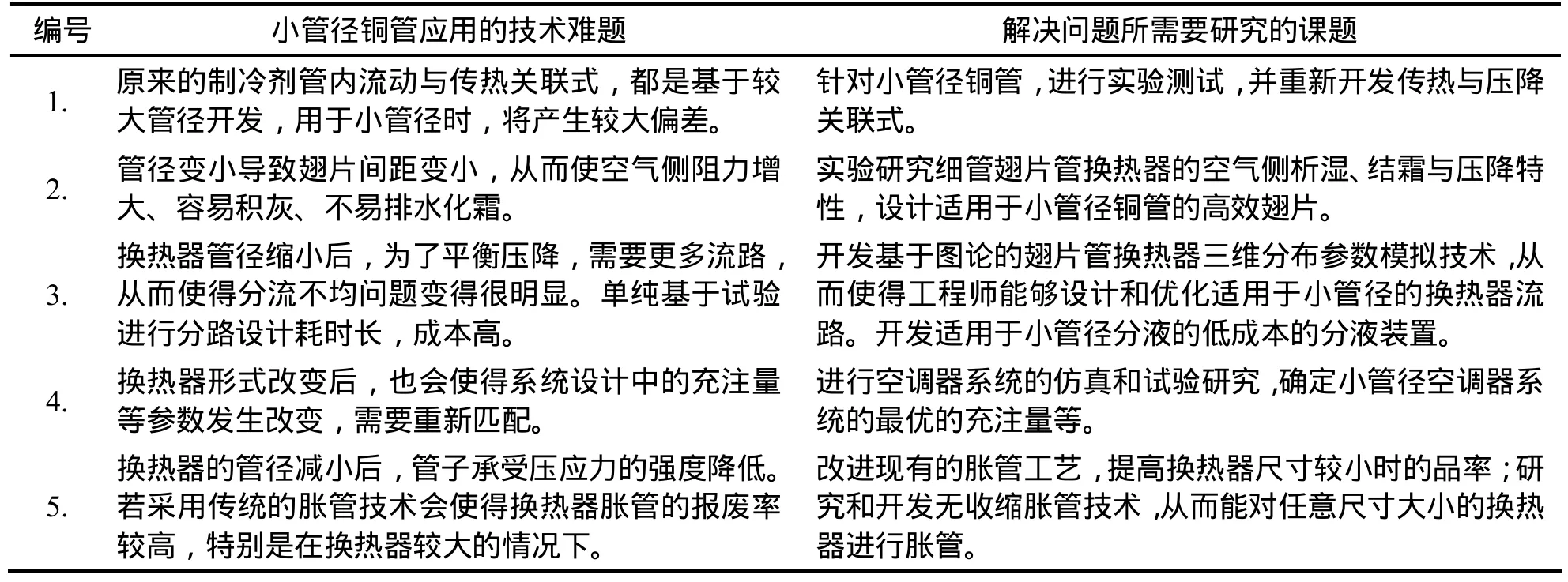

直接在空调换热器中应用小管径铜管替代大管径铜管存在着一些技术难题,包扩管内制冷剂压降过大、原有翅片传热效率低压降大、胀管工艺达不到要求、换热器分流不合适导致压降过大和系统不能达到最佳匹配等。为了克服这些难题,使得小管径能够进行实际应用,本文给出了解决这些难题所需要进行研究的课题,具体如表4所示。

表4 小管径铜管应用在空调器中所需要研究的课题

6 总结

(1) 同现在广泛应用的大管径铜管的换热器相比,小管径铜管具有成本低,其换热效率高的优点。另外由于管径的缩小,小管径铜管换热器能够明显降低系统充注量,减少温室气体排放,有利于环保制冷剂R290的应用和推广。

(2) 小管径铜管的应用会导致制冷剂侧压降的剧增,空气侧阻力变大等,直接应用可能会导致空调器的能效降低,制冷和制热效果不好等缺点。调整空调器的流路布置和优化翅片结构等可以克服空调器应用小管径带来的缺点。

(3) 为了使得小管径能够应用的空调器中,后续还需要进行研究的内容包括:小管径铜管管内的传热和阻力特性的研究;小管径铜管换热器的翅片的传热、压降、析湿、结灰、结霜和化霜特性的研究和适应于小管径铜管换热器翅片的开发;空调系统匹配的仿真和实验研究;已有胀管工艺的改进和无收缩胀管设备的开发。

[1] 丁国良,欧阳华,李鸿光. 制冷空调装置数字化设计[M].北京: 中国建筑工业出版社, 2008.

[2] Y. C. Kim, K. Seo, J. T. Chung. Evaporation heat transfer characteristics of R410A in 7 and 9.52 mm smooth/micro fin tubes [J]. International Journal of Refrigeration, 2002,25: 716-730.

[3] D. S. Jung, R. Radermacher. Prediction of pressure drop during horizontal annular flow boiling of pure and mixed refrigerant [J]. International Journal of Heat Mass Transfer, 1989, 32: 2435-2446.

[4] M.M. Shah. A general correlation for heat transfer during film condensation inside pipes [J]. International Journal of Heat Mass Transfer, 1979, 22(4): 547-56.

[5] A. Miyara, K. Nonaka, M. Taniguchi. Condensation heat transfer and flow pattern inside a herringbone-type micro-fin tube [J]. International Journal of Refrigeration,2000, 23: 141-152.

[6] S.J. Smith, L. Shao, S.B. Riffat. Pressure drop of HFC refrigerants inside evaporator and condenser coils as determined by CFD [J]. Applied energy,70,2001: 169-178.