CFD分析在烟气脱硫中的实际运用与研究

饶益龙

(福建龙净环保股份有限公司,福建 龙岩 364000)

CFD分析在烟气脱硫中的实际运用与研究

饶益龙

(福建龙净环保股份有限公司,福建 龙岩 364000)

为降低某公司烧结机干法脱硫装置烟道阻力,减少引风机出力,实现节能优化,运用计算流体力学软件,对引风机出口烟道内流场进行三维数值模拟,并根据分析结果进行烟道的优化改造。改造后,吸收塔入口负压由-200Pa提升至-560Pa,风机电流由328A降为301.4A,节能降耗显著。

烟道;节能降耗;CFD;数值分析;优化改造

1 引言

某炼铁厂495m2烧结机的全烟气脱硫项目采用LJS烧结烟气干法脱硫及多组分污染物协同净化工艺。项目运行脱硫效率在95%以上,SO2排放浓度低于100mg/Nm3,粉尘排放浓度低于20mg/Nm3,整体运行良好。但由于干法脱硫系统布置在烧结机主抽风机出口烟道至烟囱间,场地较为紧张,引风机出口烟道直插入原有烟道,形成异形段,同时由于实际运行烟气量比设计值偏高,从而导致了风机出力增大,电流偏高的状况。运用CFD软件对引风机出口烟道进行模拟分析,并根据分析结果对烟道进行优化改造,最后在实践中取得了显著效果。

2 网格模型建立及计算参数

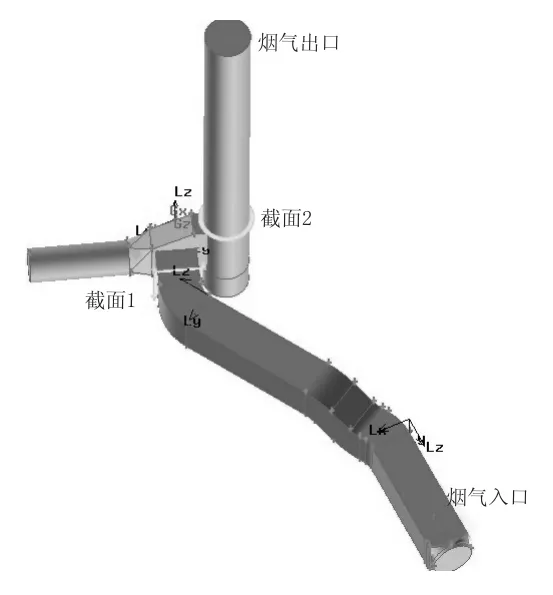

图1为利用Gambit软件绘制引风机出口烟道的模型图,模拟选择从引风机出口至烟囱60m高处,并包括了风挡处的盲肠段。

图1中的截面1和截面2将作为数据采集面,通过分析两截面及进出口面的数据从而得到各段烟道的压力降。烟道入口方圆节圆截面尺寸为φ5.62m,整体烟道尺寸为5m×5m,出口烟囱为钢烟囱,直径为φ5.35m,总长度约为135m,根据实测烟气流量数据,确定烟道入口流速约为24.2m/s,烟气密度为0.986kg/m3,烟气温度为75℃。

为保证计算精度,并综合考虑网格划分的各方面因素,对不规则异形段烟道采用混合网格进行精细划分,避免了完全利用结构网格式划分困难的问题,同时又保证了网格数量。该区域的网格数量达到38万个,而对规则烟道,则采用结构网格(六面体网格)进行划分。最终建立的烟道模型的网格数量达到113万个。

图1 某钢厂引风机出口烟道模型

3 流动控制模型的选择

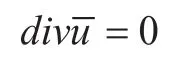

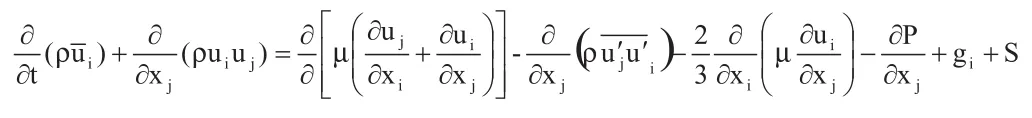

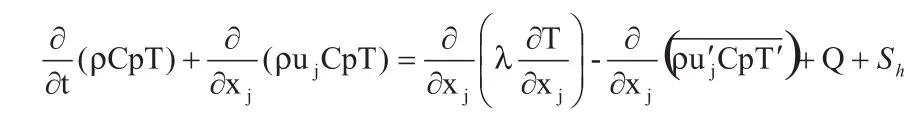

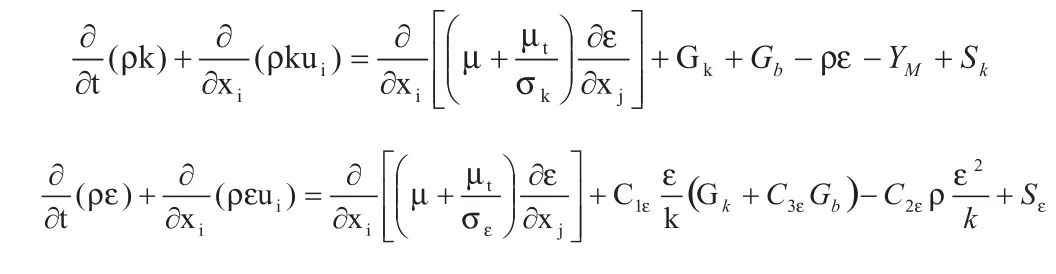

根据流体理论,烟道内的流动是三维湍流问题。由于湍流的复杂性,通常需要借助合适的湍流模型,由于烟道内存在一定的回流及旋流,且计算区域较多,本文采用应用较多的 标准模型。其控制方程如下:

(1)连续性方程:

(2)动量方程:

(3)能量方程:

(4)湍动能与耗散率方程:

4 边界条件

数值分析选择连续相模型及显示差分格式,采用SIMPLE算法求解κ-ε标准模型,模拟分析烟道内速度压力分布情况。入口边界条件采用速度入口,边界入口速度为24.2m/s,入口κ值和ε值按公式求得;出口截面为压力出口,根据实测数据,出口压力设定为-500Pa,烟道壁面视为绝热壁面,对与壁面附近的区域,采用壁面函数法修正。

5 烟道模拟结果分析及优化

(1)烟道运动轨迹分析

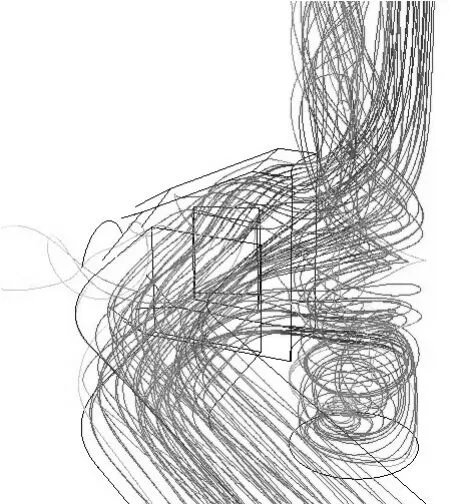

烟气在烟道内的运动轨迹流线如图2、3所示。图2为截面1至截面2之间的烟道流场放大图。烟气以24.2m/s的速度进入烟道后,在引风机出口烟道内流场相对较为均匀,流线平稳;当烟气进入原有烟道后由于直插式异形段,烟气会冲撞到烟道壁板(如图3),然后沿着壁板进入烟囱,最后在烟囱内螺旋上升,同时也会在烟囱底部形成旋流。

图2 烟道运动轨迹流线图

图3 截面1至截面2段放大图

(2)压力分析

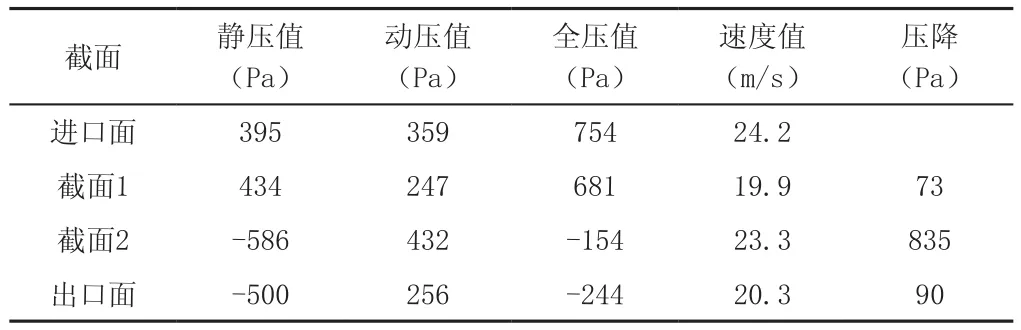

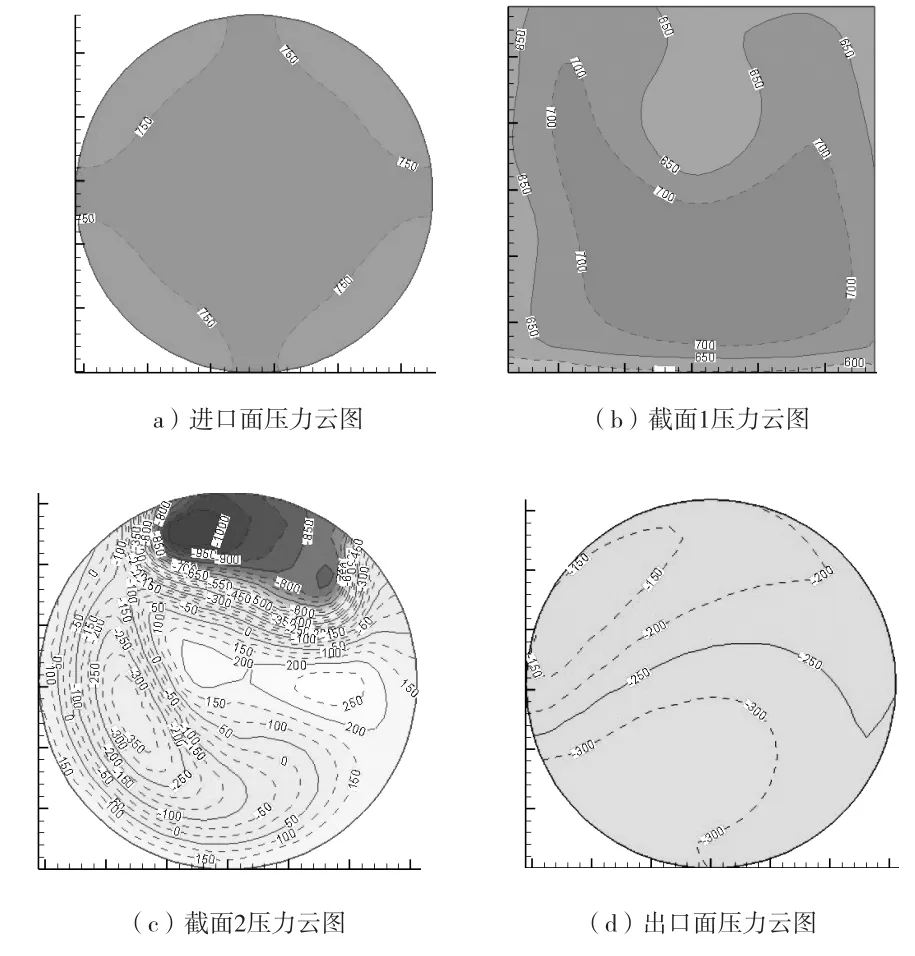

图4为如图1所示选取截面的压力分布云图,比较各截面压力可以发现,进口面至截面1之间长达60多米的烟道压力降并不是太大,要小于100Pa,而截面1至截面2之间异形段的压力将很大,不低于700Pa,异形段产生了很大的局部阻力,从截面2至烟囱出口面之间的烟囱属于直管段,其压力降相对较低。

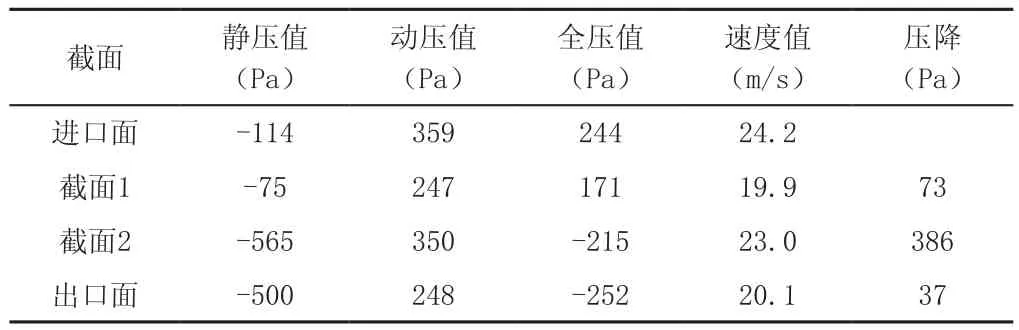

表1为各个截面的平均压力速度值。从表1中可以发现,从入口面至截面1段压力降为73Pa,从截面1至截面2段压力降为835Pa,从截面2至出口面的烟道段的压力降为90Pa。由此可知,异形段产生的局部阻力是增大烟道阻力的主要原因,也是改善烟道压力降的着手点。

表1 烟道选取截面的平均压力、速度值

图4 各截面压力云图

图5 截面1至截面2异形段改造后模型示意图

(3)优化措施及效果

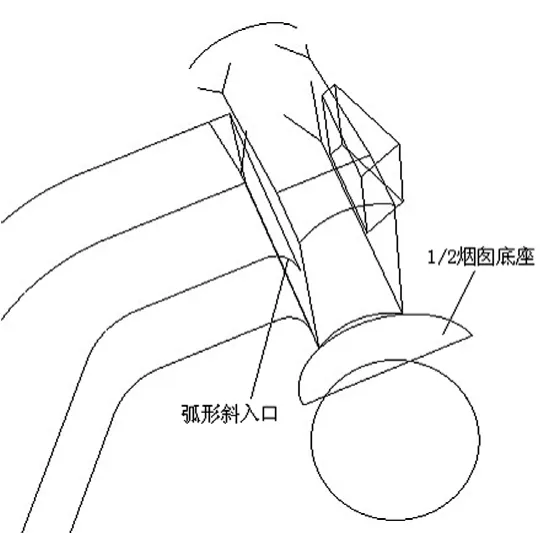

为降低烟道压降,同时根据现场实际情况,通过数值模拟对多种不同的优化方案进行模拟研究,最终确定的最佳优化方案如图5所示。

图5为截面1至截面2异形段改造后模型示意图。由图5可见,对异形段的改造主要包括:1)将引风机出口烟道直插式进入原有烟道改成400mm弧形斜入口的方式;2)在烟囱底部增加了一个45°的1/2底座。

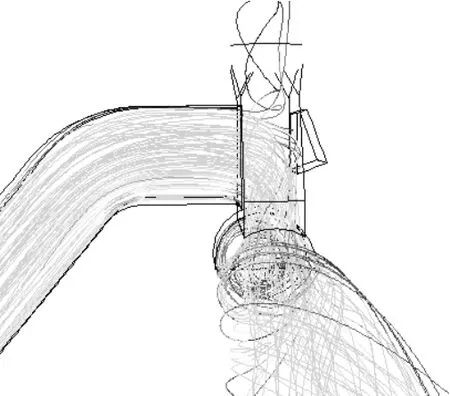

烟道优化后,模拟得到的烟气运动轨迹流线如图6、图7。由图6可见,增加烟囱1/2底座后,底部烟气旋流明显减少,减少了烟气滞留。而由图7异形段放大图可见,将直插式入口改成弧形斜入口的方式后,烟气将不再冲撞烟道壁面,从而大大地增加了烟气实际流通截面,改善烟气流场。

表2为改造后各个截面的平均压力速度值,比较表1与表2的值可以发现,截面1至截面2异形段压降由原有的835Pa降低至386Pa,降低449Pa,烟道整体压降由原有的998Pa降低至496Pa,有效降低压降502Pa,大大改善了烟气流场。

图6 优化后烟道运动轨迹流线图

图7 优化后截面1至截面2段放大图

表2 改造后烟道选取截面的平均压力、速度值

6 改造效果验证

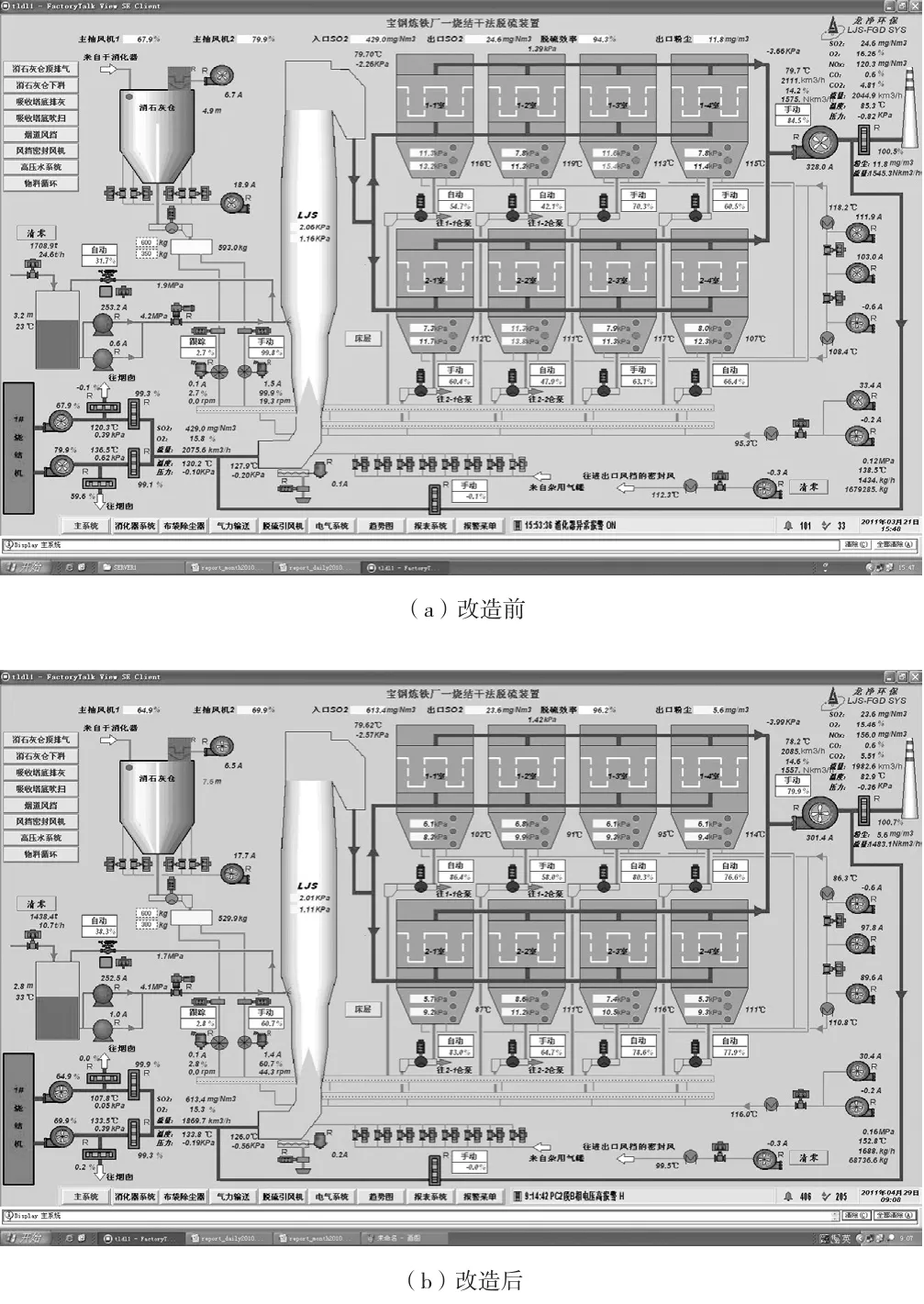

根据模拟所得到的优化方案,在该烧结机检修期间,对脱硫引风机烟道进行改造。图8为改造前后脱硫系统运行DCS画面,表3为改进前后运行数据总结对照表,可以发现改造后,吸收塔入口负压由原有的-0.2kPa提升至-0.56kPa,引风机入口压力由原有的-3.66kPa提升至-3.99kPa,脱硫引风机的电流也从原有的328A下降至301.4A,有效地降低了烟道压降,减小了风机出力,降低了风机电流。

图8 改造前后脱硫系统DCS画面

表3 改造前后运行数据对照表

此后在运行中将运行参数调整至168运行期间数据发现,在烧结机主烧结主排风机的开度分别为83%和73%;床层压降控制在1.0~1.1kPa之间,布袋压差控制在1.25~1.3kPa之间,把吸收塔入口负压降至约-0.1kPa,引风机静叶开度在69%~72%,引风机的电流在255~267A,比168运行前减小了近60A。由此可见改造后,烟气流场得到了显著改善,压力降明显降低,从而减少了引风机出力,降低引风机工作电流,有效地减少了能耗。

7 结论

(1)以计算流体力学理论为指导,运用CFD模拟软件来模拟气体流动特性,并对流场进行优化,能够用于烟风道设计与优化。

(2)通过模拟优化改进后,烧结机脱硫引风机出口烟道阻力有明显的降低,有效地优化了烟气流场,从而降低了引风机出力和电流,实现了节能降耗优化。

(3)运用计算流体力学软件进行数值分析,能够更详细的分析整个流动过程,从而更好的优化烟道设计,在节能降耗的同时,实现了干法脱硫系统的精准化设计。

Actual Application and Research of CFD Analysis in Flue Gas Desulfurization

RAO Yi-long

(Fujian Longking Co., Ltd, Longyan Fujian 364000, China)

In order to reduce the flue resistance of dry process of desulfurization installation of sintering machine in a certain company, to decrease the contribution of drawing wind machine, to realize energy saving and optimization and to use calculation and hydrodynamics software so as to conduct numerical value simulation of three dimension in flue inner field of drawing wind machine exit and make the flue optimizing reform in accordance with the analysis result. After reform, the negative pressure increases to -560Pa from -200Pa in inlet of absorption tower, the electric current of wind machine decreases to 301.4A from 328A, it shows an obvious achievement in energy saving and consumption reduction.

flue; energy saving and consumption reduction; CFD; numerical value analysis; optimizing reform

X701.3

A

1006-5377(2012)10-0037-04