氨/硫铵法烟气脱硫技术特点及市场前景分析

燕中凯,岳 涛,井 鹏,滕 静,庄德安,左朋莱

(1.中国环境保护产业协会,北京 100037;2.北京市劳动保护科学研究所,北京 100054;3.中国环境保护产业协会脱硫脱硝专业委员会,北京 100039)

氨/硫铵法烟气脱硫技术特点及市场前景分析

燕中凯1,岳 涛2,井 鹏1,滕 静1,庄德安3,左朋莱2

(1.中国环境保护产业协会,北京 100037;2.北京市劳动保护科学研究所,北京 100054;3.中国环境保护产业协会脱硫脱硝专业委员会,北京 100039)

通过对我国二氧化硫污染现状及控制要求的分析,提出了氨/硫铵法作为一种资源回收型脱硫方法,具有反应速度快、工艺流程简单、吸收剂利用率高、适用范围广及可实现资源回收利用的特点;以工程案例的形式分析了氨/硫铵法的技术经济指标,并对氨/硫铵法的应用前景和市场需求进行了预测。

氨/硫铵法;烟气脱硫;市场需求

1 我国二氧化硫污染现状及控制要求

二氧化硫是影响我国大气环境质量和威胁人体健康的主要污染物之一,对其污染的防治已受到人们普遍的关注。“十一五”期间,在国民经济和社会发展规划纲要中将二氧化硫排放总量减少10%作为约束性指标。为实现减排目标,国务院发布了《节能减排综合性工作方案》、《国家酸雨和二氧化硫污染防治“十一五”规划》等,采取了工业企业淘汰落后产能、脱硫电价补贴、对10万千瓦容量的凝汽机组限期淘汰、污染严重区域限批等一系列政策措施,加大环境保护投入,实施工程减排、结构减排和管理减排,取得了显著成效。在“十一五”期间,国民经济平均增速高达11.2%,煤炭消费总量增长超过10亿吨的情况下,二氧化硫排放总量较2005年下降了14.29%,超额完成减排目标。

当前,我国大气污染防治仍然面临严峻挑战,截止到2010年底,全国排放的二氧化硫总量为2185.1万吨,位居世界第一,超出了环境承载能力。尤其是京津冀、长三角和珠三角等12个重点区域,是我国经济活动和污染排放高度集中的区域,大气环境问题更加突出。重点区域占国土面积的12%,集中了全国人口的近42%,经济总量占全国经济总量的67%,消费了全国煤炭总量的42%,排放的二氧化硫占2010年全国排放总量的36%。未来五年,是我国全面建设小康社会的关键时期,工业化、城镇化将继续快速发展。据有关部门预测,到2015年,重点区域的GDP将增长50%左右,煤炭消费总量将增加30%以上,按照目前的污染控制力度,将新增二氧化硫排放量140万吨,占重点区域2010年二氧化硫排放量的17%。严重的大气污染已成为了制约社会经济发展的瓶颈。

针对全国二氧化硫污染的现状,国务院、有关部委及地方政府出台了一系列政策并提出了相应的要求。在“十二五”国民经济和社会发展规划纲要中,又提出了到2015年全国二氧化硫排放量在2010年减排的基础上,再削减8%的约束性指标。国务院办公厅转发环境保护部等九部门的《关于推进大气污染联防联控工作改善区域空气质量指导意见的通知》(国办发[2010]33号)中指出,“大气联防联控的重点是二氧化硫、氮氧化物、颗粒物等,重点行业是火电、钢铁、水泥、有色、化工等”。另外,2011年7月29日,环境保护部和国家质量监督检验检疫总局发布了《火电厂大气污染物排放标准》(GB13223-2011),调整了单台出力65t/h以上的燃煤发电锅炉排放的烟尘、二氧化硫和氮氧化物浓度限值,对重点地区的燃煤发电锅炉规定了“特别排放限值”,提出了更为严格的排放要求;同时,《燃煤二氧化硫排放污染防治技术政策》及钢铁、水泥等行业大气污染排放标准也在修订之中。上述政策的出台,为燃煤发电锅炉和重点工业企业热电联产锅炉以及钢铁行业的烧结机等工业窑炉推广应用氨/硫铵法烟气脱硫技术提供了广阔的前景。

2 氨/硫铵法烟气脱硫技术的特点及技术经济分析

2.1 氨/硫铵法烟气脱硫技术的特点

氨/硫铵法烟气脱硫技术系利用氨作为吸收剂,与需要净化烟气中的二氧化硫发生化学反应,再经氧化和结晶过程,生成硫酸铵(化肥)的技术。它利用液氨或钢铁行业和石化行业生产中回收的氨水,作为企业自备热电联产锅炉和工业窑炉(如钢铁行业的烧结机)的吸收剂,在脱除烟气中二氧化硫的同时,得到硫酸铵化肥,实现了资源的综合利用,达到了“以废治废”循环经济的目标。目前,该项技术已在天津、河南、云南、江苏、湖北、广西和山东等省电力、钢铁、化工行业中的燃煤发电锅炉、企业自备热电联产锅炉、烧结机的烟气脱硫工程中得到较多应用,并解决了以往氨法脱硫工程中存在的设备易腐蚀、氨逃逸、气溶胶、运行可靠性等技术难题,综观其工程实施效果,该技术具有以下特点:

(1)反应速度快,吸收剂利用率高,且脱硫效率大于95%,脱硫的同时兼有20%~40%的脱氮效率;

(2)工艺流程简单,液气比小,系统阻力低,仅为850Pa左右,节省运行电耗;

(3)适用范围广,既可适用于烟气工况条件变化大的烧结机,也可应用于工况条件较稳定的燃煤发电锅炉;

(4)不产生二次污染,无废渣、废水排放;

(5)无需脱硫剂制备工序,硫酸铵的生产过程也较为简单,装置占地小,便于对原有脱硫设施技术改造;

(6)回收硫资源,副产品硫酸铵可作为化肥,既提高了氨的利用价值,又改善了国内化肥品种的结构;

(7)副产品硫酸铵市场容量大,其销售收入可抵充脱硫剂制备设备的投资和运行费用,经济效益好。

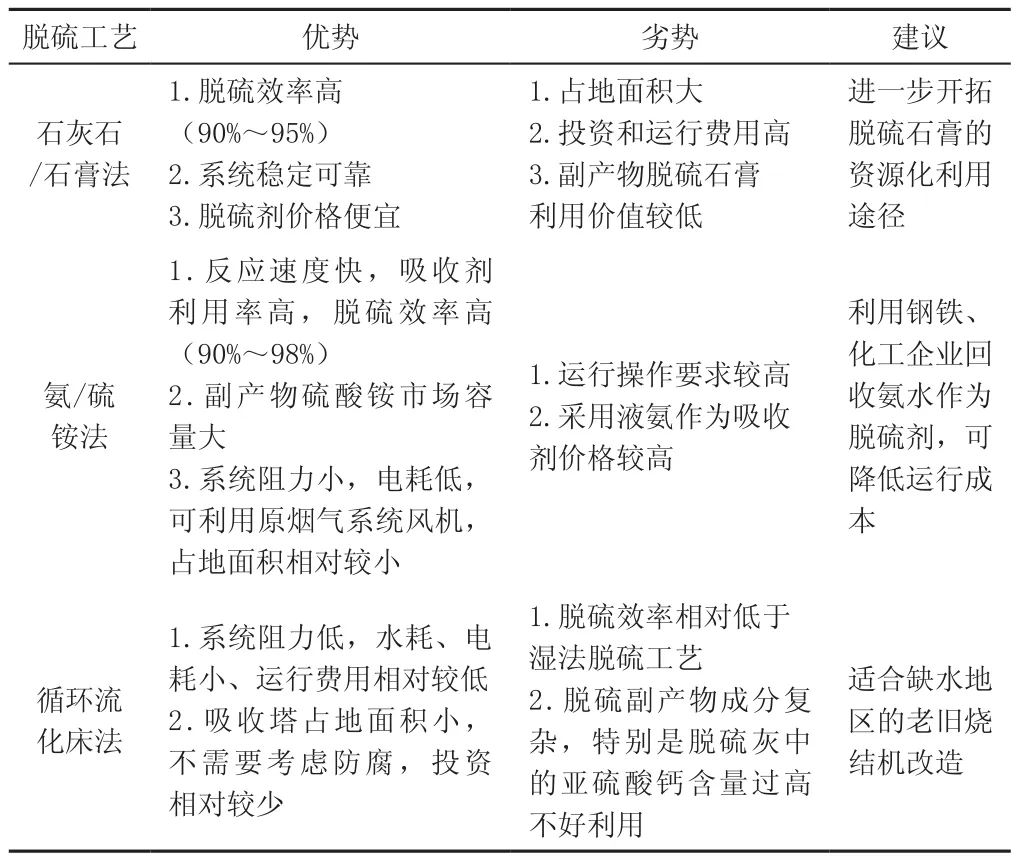

2.2 钢铁行业烧结机烟气脱硫的技术经济分析

在钢铁行业烧结机上常用的脱硫技术有:石灰石/石膏法、氨/硫铵法、循环流化床法。三种脱硫工艺的技术、经济定性比较见表1。

表1 三种脱硫工艺技术经济定性比较

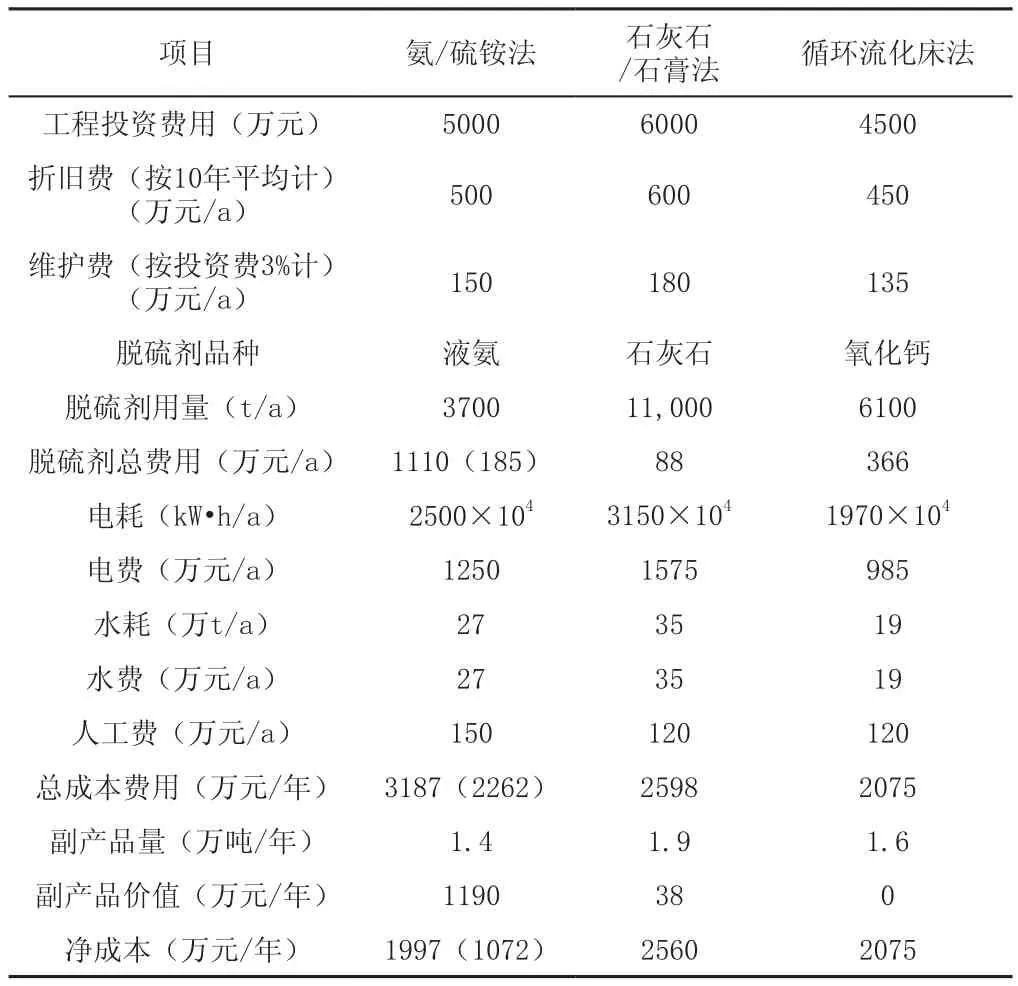

经济指标分析以260m2烧结机为例,出力烟气量为98万m3/h,吸收塔进口二氧化硫浓度为1200mg/m3,年投运率为90%,脱硫效率按80%计算。石灰石单价为80元/t,氧化钙单价为600元/t,液氨单价为3000元/t,焦化厂氨液单价500元/t,电费为0.5元/kW·h,水费为1元/t,脱硫石膏为20元/t,硫铵为850元/t。三种脱硫工艺的经济指标分析见表2。

从表2中可以看出:

(1)工程投资费用从高到低的排序是:石灰石/石膏法 > 氨/硫铵法 > 循环流化床法;

(2)脱硫成本从高到低的排序是:氨/硫铵法 > 石灰石/石膏法 > 循环流化床法;

(3)由于氨/硫铵法脱硫后的副产品是硫酸铵(化肥),其利用价值高,脱硫净成本从高到低的排序是:石灰石/石膏法 > 循环流化床法 > 氨/硫铵法;

(4)对于氨/硫铵法,若采用钢铁行业的焦化氨液或化工行业的化肥生产中的废氨水作为脱硫剂,运行经济性显著优于石灰石/石膏法和循环流化床法。

表2 三种脱硫方法经济分析

3 氨/硫铵法脱硫工程实施简介

我国目前已投运的氨法脱硫装置有40多套,在建30多套。部分典型工程实施情况介绍如下。

3.1 广西水利电力建设集团有限公司田东电厂2×135MW火电机组烟气脱硫工程

田东项目为两炉一塔设计,单塔处理烟气流量为每小时110万标方(相当于300MW机组),进口烟气中二氧化硫含量约为5148mg/Nm3,年产硫铵6.18万t。脱硫装置运行后,氧化率100%,脱硫率96.1%,大于设计值95%,装置出口烟气中二氧化硫含量196mg/Nm3,出口烟气中雾滴含量小于75mg/Nm3,2009年8月正式投运。

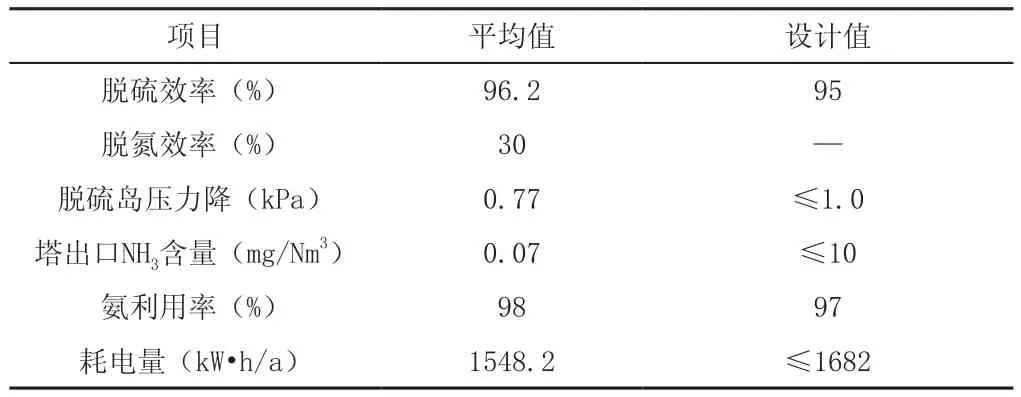

该项目由西安热工院进行验收性测试,西安热工院出具的脱硫装置试运行考核主要技术指标见表3、表4。

由硫酸铵产品检测结果可以看出,产品中的氮和水含量均达到硫酸铵国标(GB535-1995)一等品标准。

3.2 潍坊钢铁集团有限公司2×230m2烧结机烟气氨法脱硫工程

表3 田东电厂脱硫装置试运行考核主要技术经济指标

表4 田东电厂脱硫装置试运行考核副产硫酸铵质量

该工程用液态氨作为主要吸收剂,同时使用业主提供的浓度为15%左右的回收氨水作为辅助吸收剂,吸收烧结机烟气中的二氧化硫,烟气的主要特性数据为:工况风量是2×1,380,000m3/h,相当于600MW机组,进口烟气二氧化硫浓度700~1400mg/m3,温度80℃~140℃,含尘量≤150mg/m3,经综合脱硫塔的浓缩、吸收、氧化,达到近饱和浓度的硫酸铵,由压滤机过滤其中的烟尘,去硫铵工段进行蒸发结晶,最终生产硫酸铵,脱硫后的净烟气由塔顶直接排空,不产生其它废水和废气。

整套工艺系统包括烟气系统、吸收循环系统、氧化空气系统、吸收剂供给系统、工艺水系统、硫铵后处理系统、检修排空系统等。

该项目是目前国内单塔处理烟气量最大、脱硫塔直径最大的氨法脱硫装置。

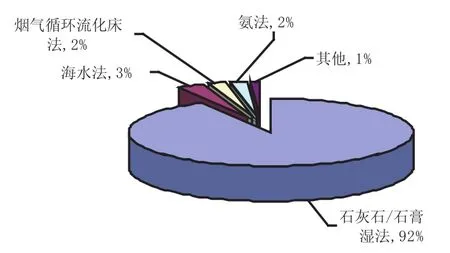

潍钢烧结烟气脱硫装置于2010年4月投入运行,168h性能测试运行检测数据见表5。

由运行数据知:系统进塔气量140.7万Nm3/h,脱硫效率为97%,氨逃逸为0,氨利用率为98.5%,脱硫后烟气中含SO2浓度为23mg/m3,副产硫铵品质达到合格品要求,系统各项运行指标均在设计值以内。

3.3 化工行业燃煤热电联产锅炉和大型供热锅炉烟气脱硫工程

(1)云南省解化集团是我国大型化肥生产企业,生产过程中的二氧化硫超标排放,同时又产生较高浓度的废弃氨水。因此,该企业决定利用氨法脱硫技术,对4台75~130t大型燃煤锅炉进行烟气脱硫改造。脱硫工程投运后,集团每年产生的20万t废氨水不需要再进行处理,被直接用于烟气脱硫,可节省300万元水污染治理费用。不仅如此,该企业还实现了二氧化硫稳定达标排放,年减排二氧化硫1.8万t,同时每年还可以直接产生3.5万t的硫酸铵化肥产品,年新增经济效益达3200万元。加上因达标排放而免交的450万元超标排污费,该企业成功实现了脱硫运行“零”成本,并产生了可观的经济效益。

表5 潍钢2×230m2烧结机烟气氨法脱硫主要工艺运行数据一览表

(2)中石化扬子石化公司是国家特大型企业,所属的热电厂共装备了9台大型燃煤锅炉和6台发电机组,每年二氧化硫排放量达到了2万t,被列为江苏省二氧化硫重点“排放大户”。该公司在治理炼油厂的原油酸气时,产生大量的废氨水,为使废氨水得到充分利用,该公司所属的热电厂对5#~9#燃煤锅炉实施烟气氨法脱硫。氨法脱硫工程为“五炉两塔”设计,每台脱硫塔的烟气治理量为75万Nm3/h,每年可减少二氧化硫排放2万多t,生产出优质硫酸铵化肥5万多t,年新增销售收入3000多万元。目前,装置稳定运行一年多,脱硫效率稳定在97%以上,氨的回收利用率达到99%。

4 氨/硫铵法烟气脱硫技术的市场需求分析

“十一五”期间,我国大气污染防治已取得显著成效,截至2010年,全国二氧化硫排放量呈逐步下降的趋势,但全国工业的二氧化硫排放量仍高达1864.4万t,占全国排放总量的85.3%,污染仍十分严重。其中,二氧化硫排放前三名的行业依次是电力热力供应业、钢铁冶炼及压延加工业和化工和水泥等非金属制品业。

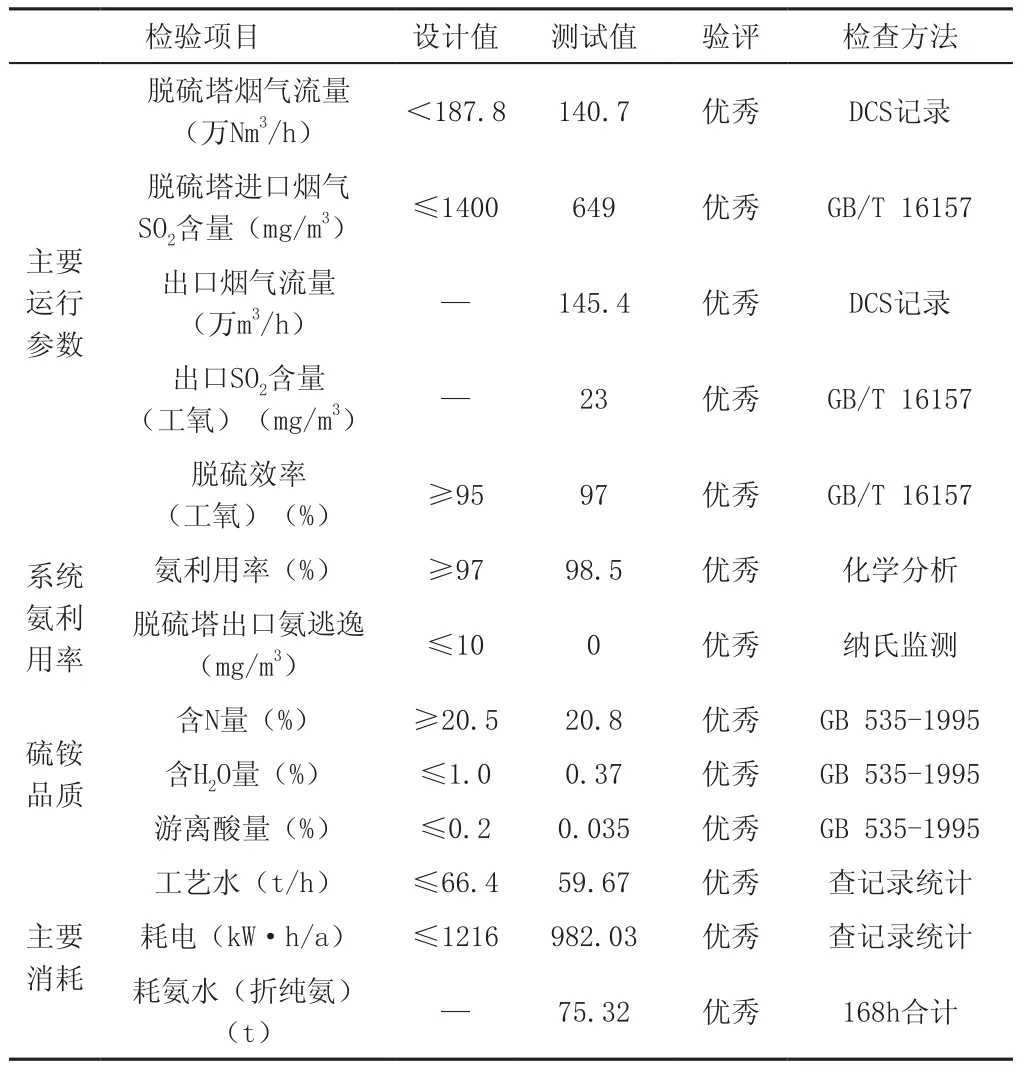

(1)“十一五”以来,随着电力行业现役机组的脱硫改造力度不断加大,新建燃煤机组全部配套建设了脱硫装置,配置脱硫设施的机组呈逐年增长的趋势。截至2009年底,全国燃煤电厂烟气脱硫机组容量达4.7亿kW,比2008年增长29.5%;烟气脱硫机组占煤电机组的比例约为76%,比2008年增长12个百分点。目前,烟气脱硫机组采用的脱硫方法以石灰石/石膏法为主,在已投运的30万kW及以上的烟气脱硫机组中,石灰石/石膏法占92%。其余脱硫方法中,海水法占3%,烟气循环流化床法占2%,氨法占2%,其它占1%(具体比例见图1)。2005—2009年全国燃煤电厂烟气脱硫机组发展情况见图2。由于电力行业采用的脱硫技术单一,石灰石/石膏法脱硫技术产生的副产物(脱硫石膏)每年约5000万t,虽然脱硫石膏可作为水泥生产的添加剂或制成脱硫石膏板等利用一部分,但大部分还在原地堆放,同时石灰石的开采也会对生态环境造成一定影响,因此推行多元化脱硫技术是当务之急。

图1 2009年底全国已投运烟气脱硫机组脱硫方法分布情况

图2 2005—2009年全国燃煤电厂烟气脱硫机组发展情况

2009年全国电力行业二氧化硫排放量约948万t,比2008年下降9.7%。2009年全国电力二氧化硫排放量占全国二氧化硫排放量的比例由2008年的45.2%下降到42.8%,减少2.4个百分点。

上述已建脱硫机组主要集中在30万千瓦级及以上机组,30万千瓦级以下机组据有关资料显示,还有5171台,装机总容量为1.96亿kW,这些机组中将近4000万kW机组分布在钢铁和化工等各个工业行业,“十二五”将面临新建脱硫设施或对原有脱硫设施进行技术改造,以满足《火电厂大气污染物排放标准》(GB13223-2011)的要求,其中有氨源的钢铁、化工等行业在实施脱硫工程建设时,采用氨/硫铵法脱硫技术是明智的选择。据测算,其工程投资费用将达到近60亿元左右。

(2)钢铁行业二氧化硫排放量占工业二氧化硫排放总量的8%以上,仅次于电力行业,并仍在逐步增加,其中烧结机烟气二氧化硫排放量占到钢铁企业二氧化硫排放总量的70%以上。早在国家环境保护“十一五”规划中,把燃煤电厂及钢铁行业烧结机烟气脱硫一并列入“十一五”环境保护重点工程,其中,烧结机烟气脱硫工程形成了30万t脱硫能力。国务院近期出台的钢铁产业调整和振兴规划中,也把烧结机烟气脱硫列入钢铁产业技术进步与技术改造专项所支持的重点项目。因此烧结机烟气脱硫是钢铁行业二氧化硫减排的关键,也是我国二氧化硫污染减排的重要举措之一。

据调查,截止到2009年底,钢铁行业现役烧结机共970台,烧结面积92,000m2,其中90m2以上烧结机435台,烧结面积70,000m2,90m2及以下烧结机535台,烧结面积22,000m2。按重点区域大气污染联防联控“十二五”规划及其他相关要求,“十二五”期间将逐步淘汰90m2及以下烧结机,对其它所有烧结机和位于城市建成区的球团生产设备配套脱硫设施,脱硫效率要达到80%以上。实施后预计全国钢铁行业二氧化硫排放总量比2010年减少50%左右。

鉴于目前我国已建或在建烧结机脱硫面积约15,800m2,从90m2以上烧结机脱硫面积扣除已建和在建烧结机面积,在“十二五”期间,还有54,200m2烧结机需增设脱硫设施,采用氨/硫铵法烟气脱离其工程总投资费用需86.7亿元。

(3)关于氨的来源。氨/硫铵法烟气脱硫技术和选择性催化还原(SCR)脱硝技术都需要用氨作为吸收剂。氨作为一种工业产品,是否能满足工业行业中锅炉和窑炉氨法脱硫和脱硝的需要,是人们关注的问题。

众所周知,合成氨是我国第一大煤化工产品。根据化工行业公布的相关资料,我国目前仍有合成氨生产企业近500家,年产能在6000万t以上。2010年产量5000多万t,能力闲置在1000万t以上。全国在建的合成氨化肥项目仍然很多,预计到2015年全国合成氨的产能将超过7000万t,继续呈现供过于求的态势。

即使按照国家制定的脱硝技术政策能够全部实施,到2015年全国烟气脱硝用氨约200万t,氨法脱硫即使新增200万t用量(可脱除400万t二氧化硫),新增的400万t液氨供应是完全可以满足的。

[1]中国环境保护产业协会,江苏新世纪江南环保有限公司,等.《火电厂烟气脱硫工程技术规范氨法》编制说明[Z].2009,10.

[2]工业和信息化部.钢铁行业烧结烟气脱硫实施方案[Z].2009,7.

[3]中国电力企业联合会.电力行业年度发展报告(2009)[R].2010,5.

[4]周建宏,甘艳,普煜,等.燃煤锅炉氨法烟气脱硫[J].环境工程,2005,23(3).

Analysis on Technical Characteristic and Market Demand of Ammonia/Ammonium Sulfate Flue Gas Desulfurization

YAN Zhong-kai1, YUE Tao2, JING Peng1, TENG Jing1, ZHUANG De-an3, ZUO Peng-lai2

(1.China Association of Environmental Protection Industry, Beijing 100037; 2.Beijing Municipal Institute of Labour Protection, Beijing 100054; 3. Desulfurization and Denitrification Committee of CAEPI, Beijing 100039,China)

By analyzing the status quo and control demands of sulfur dioxide pollution in China, the authors propose an ammonia/ammonium sulfate method as a resource-recycling desulfurization characteristic method which owns rapid reaction,simple process, high rate of absorbent utility, wide application, and recyclable resources. The authors analyzed the technical and economic indices based on engineering cases, and predict the application prospect and market demands of ammonia/ammonium sulfate.

ammonia/ammonium sulfate process; flue gas desulfurization; market demand

X701.3

A

1006-5377(2012)05-0004-05