玻璃网印应注意的几个问题

文 / 张红路

玻璃网印应注意的几个问题

文 / 张红路

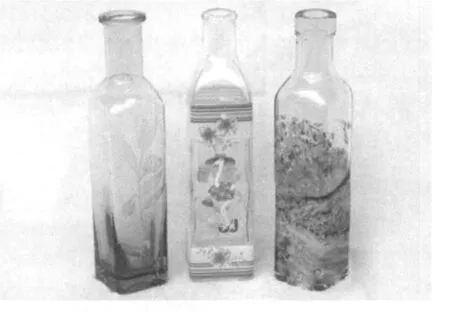

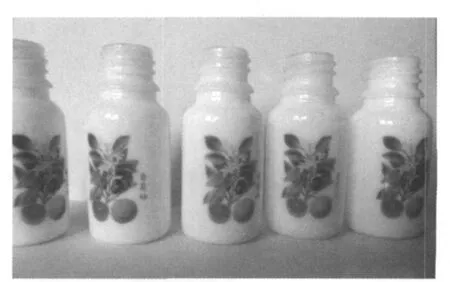

玻璃丝网印刷是指以玻璃平板或者玻璃容器为主要承印物而采用的丝网印刷方式。玻璃平板作为建筑装饰用材料具有平整透明、能遮挡风雨、容易擦洗等优点。经过网印后的玻璃平板用于室内外的装饰倍受欢迎。而香水、化妆品瓶、酒类饮料等玻璃容器的直接网印装饰提供了一个不仅豪华美观而且带标签的外观装饰形象。如今,富有挑战性的独特玻璃容器形状使得丝网印刷成为最佳的装饰方法之一。直接丝印三维图像和涂覆厚墨层(通常含贵重金属和玻璃釉料)的能力是目前其他技术无法媲美的。

玻璃丝网印刷工序中应注意的问题

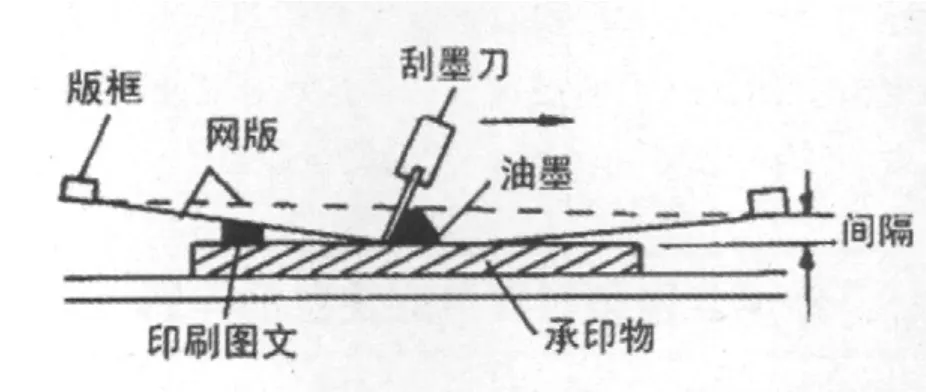

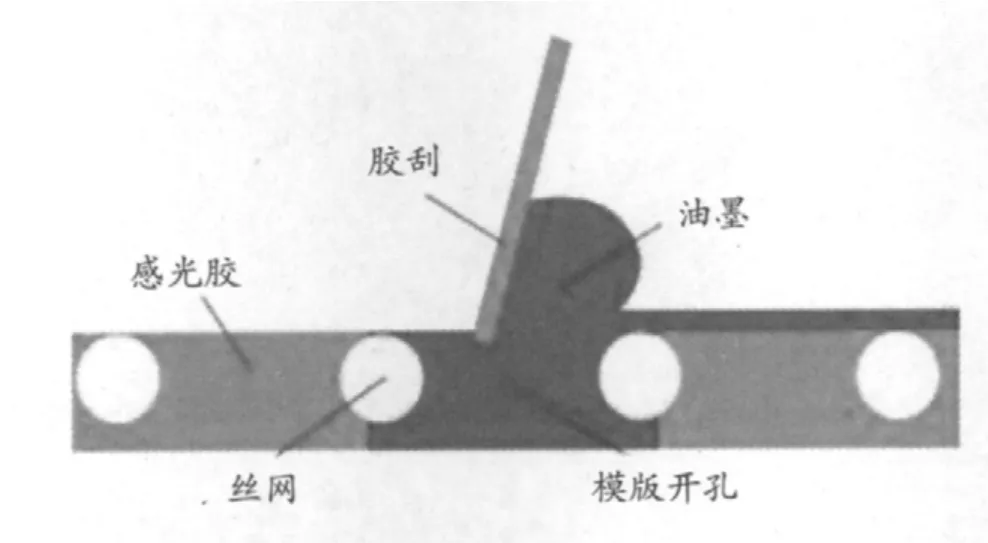

玻璃丝网印刷就是先将油墨通过网版印刷至玻璃表面,再采用油墨的固化措施,使印制的图案牢固经久耐用。其工序如下:绷网、上浆、干燥、晒版、显影、干燥、印刷、烧结。玻璃丝网印刷工序中应注意以下问题:

1.玻璃平板或容器必须印前清洗干净。不得有水迹、油迹、污迹。

2.框架应选用变形不大的铝合金框架。对于平板玻璃来说,框架尺寸应比图案大,具体尺寸应该是图案的外缘离框架的距离应在70~100mm之间。另外选择框架时,要考虑其强度,关键是水平方向的张力要大。

玻璃容器丝印框架通常为铝制的。因为框架尺寸不需要非常大,所以丝网张力相对较低(6~12N/cm)。注意框架的长度必须保证是丝网版下面玻璃容器的圆周印刷长度。故其框架的长度比宽度要长得多。标准的玻璃印刷框架尺寸范围一般是30×50cm(12"×20") ,25×45cm(10 " x 18") 和20×60cm(8 "×24")。

3.绷网要求保证网版张力均匀,网绢经纬线保持垂直,粘网胶要牢固,不能松弛。网绢与框架的粘结应使用标准丝网胶粘剂。

4.印刷对感光材料的要求是:感光材料形成的版膜适应不同种类油墨的性能要求,具有相当的耐印力,能承受刮墨板相当次数的刮压;与丝网的结合力好,印刷时不产生脱膜故障;易剥离,利于丝网版材的再生利用。玻璃丝网印刷应选用重氮化或双固化乳液。这类感光胶耐水/溶剂性、坚固耐用,足够应对难以印刷的3D图像和一些磨蚀性油墨。

5.丝网版涂布要求胶层均匀一致。干燥后再涂布一次,一般要求涂布两遍。而晒版则要求在晒版机上通过冷光源进行曝光,曝光时间要根据图案的情况确定,一般在12~30分钟之间。曝光、显影之后即制得丝印网版。

6.玻璃印刷油墨又称之为釉料。有几种不同类型:溶剂型、热塑型、UV型、陶瓷型及玻璃粉等油墨。常用的玻璃网印油墨有两种,一种是无机色素经过研磨后,达到一定细度。再加入丙烯酸树脂,网印在玻璃表面,需经高温焙烧1~2分钟,墨层和玻璃表层熔化在一起,牢度极佳。这种油墨的耐热温度可在600℃以上。另一种是以高分子化合物为黏结剂的无机玻璃油墨。这种油墨的耐热温度相对要低。故烘烤时间较长,网印之后需烘烤30分钟。该油墨印刷效果好,油墨的牢度、硬度以及印品的色泽亮度均佳,能耐低浓度的电解质及乙醇、丙酮、苯类、环己酮等溶剂的腐蚀。

对于玻璃容器来说,择优选择油墨还在于容器的用途,容器所盛载的物品以及印好的容器豪华美观应具有艺术品的最终效果。

7.平板玻璃的印刷机有手动、半自动、全自动等几种类型。手动印刷机适用于小批量、小规格的平板玻璃。半自动、全自动印刷机则适合于大批量、大规格的多套色的印刷,具有准确快速之优点。最大的半自动印刷机可以印刷2000×1500mm尺寸的玻璃。全自动印刷机一般多用于汽车挡风玻璃的印刷。

玻璃容器印刷可以在全自动化、高速、多色瓶状印刷机(一般速度为125个玻璃容器/分钟)上完成,也可以在小型、单色手工续瓶的印刷机上进行。印刷过程中,玻璃容器放置在丝网版的下方,当丝网在其上方移动时容器会旋转(刮刀和覆墨刀是固定的,并在不同印刷阶段向上或向下旋转)。

8.玻璃釉料通过网印装饰于玻璃的表面,需通过高温烧结固结于玻璃表面,但烧结温度必须低于被装饰玻璃的软化温度,才能保证装饰玻璃不变形。一般玻璃釉料的烧结温度不高于520℃,通常控制在480~520℃。烧结设备有火焰炉和电阻炉,电阻炉按玻璃的吊挂方式分为垂直吊挂式和水平辊道式。另外,利用水平钢化炉生产装饰玻璃可提高产品档次,保证安全是理想的烧结方式。

玻璃丝网印刷工艺应注意的问题

色序安排

“彩色套印”是通过在很小的空间内用两色、三色、四色或更多色印刷许多小的半色调点,它们的混合能使眼睛产生复合色的感觉。也就是通过多色套印形成彩色图案。在丝网印刷中色序的印刷排列对反映原稿色彩有着重要制约关系。

确定网印色序要考虑两种因素,一是印墨的透明度。如果承印物上印墨透明度差,在印刷第二色时就会将第一色墨迹盖住,而不能与第二色叠合成新的颜色。二是人的眼睛对各种色彩的感受能力。一般来说,人的眼睛对品红色最敏感,青色次之,对黄色敏感性最差。为此容易造成对黄色网点的扩大或缩小与墨量大小的变化分辨不清,从而影响印刷质量。

一般彩色丝网印刷的色序排列有多种,如黄、青、品红和黑,或青、品红、黄和黑,也有黑、黄、品红、青等色序。

为了保证复制品色彩不失真,除要正确掌握油墨的使用外,还需要长期工作实践及经验积累,不断摸索总结。较合理的网印色序是第一色印青色,印好后,对照梯尺进行色标对比,第二色为黄色印,这样两色叠合成绿色,利用人眼对绿色调识别能力强的特点,对照梯尺检查色标,第三色印为品红色,最后印黑色。黑色可加强轮廓和暗调层次感。四色印后就可得到与原稿相同的色彩复制品了。

彩色套印

为了确保图案的色层厚实光泽、色调层次清晰,重点在于各工艺技术很好地运用。

1.色层厚度的控制。玻璃印刷往往有少数颜色要求印得很厚,需要达到20μm,有浮雕效果的图案甚至要求厚度达到200μm。厚度的控制有三点要掌握:丝网目数、感光胶上浆厚度、印刷参数。比如要印制色彩很饱和的一种色,我们可以选用90T的丝网,涂布感光胶时,网版刮墨面涂布三次,网版印刷面涂布四次,每次涂布后要烘干再涂布。这个网版才能保证能印出20μm的墨层厚度。印刷时注意刮刀的压力不能太大,刮刀的角度比平时调小10度,印刷速度由一般情况下的20次/分钟调节到12次/分钟以下,这样印刷才能保证所需的墨层厚度。

2.图案的层次。原稿层次是由挂网的不同成数来表现的,印刷时要注意网点还原程度,影响网点还原程度的因素有:油墨质量、刮刀的角度和刀口的锋利程度与压力、印刷速度。油墨的质量直接影响色调层次的还原。油墨如果是流动型的,最好用来印实地色,触变性油墨适合印网点的图案。刮刀的角度和锋利程度直接影响图案的层次,刀口锋利,角度大一些,可以印出清晰的网点。另外,印刷时在确保色层厚度的情况下,加快印刷速度,色调层次清晰度会有所提高。每道颜色印完后都要与分色软片对比两者的层次,印件的层次要逼近分色软片,这样完成后的印件一定会接近原稿。

玻璃丝网印刷质量应注意的问题

糊版

是指丝网印版图文部分在印刷中不能将油墨转移至承印物上。糊版现象的原因错综复杂。可从以下几个方面进行分析:

①玻璃表面未处理干净,有水印、油印、手印、灰尘颗粒等污物;②丝印车间应保持在温度20℃左右和相对湿度50%左右,如果温度高而相对湿度低,网版上油墨的粘度变高,易堵住网孔;如果环境温度低,油墨流动性差易产生糊版;再有,若停机时间过长,易产生糊版现象,时间越长糊版越严重;③制好的网版在使用前应用水冲洗干净并干燥后方能使用。印刷之前如不清洗,版面粘附的灰尘会造成糊版;④网版与玻璃之间的间隙不能过小,间隙过小在刮印后丝网版不能及时脱离玻璃,网版抬起时,印版底部粘上一定油墨,容易造成糊版;⑤油墨中的颜料及其它固体的颗粒较大,易出现堵住网孔的现象;⑥丝网目数及通孔面积与油墨的颗粒度相比小了些,使较粗颗粒的油墨不易通过网孔而发生封网。

发生糊版后,可针对版上油墨的性质,采用适当的溶剂擦洗。擦洗网版应从印刷面开始,由中间向外围轻轻擦拭。要注意版膜每擦洗一次,就变薄一些,如擦拭中版膜缺损严重,应更换新版印刷。

油墨在玻璃上固着不牢

①印前应对玻璃进行严格的脱脂及印前处理。当玻璃表面附着油脂类、尘埃物等物质时,就会造成油墨与玻璃粘结不良。

②油墨本身粘结力不够。最好更换其他种类油墨进行印刷。

③稀释溶剂选用不当。

针孔现象

针孔是玻璃印品检查中最重要的检查项目之一,产生原因多种多样。比如,制版时印版上附有灰尘及异物,水洗显影会有一些溶胶混进去。再有,在乳剂涂布时,或许有灰尘混入,附着在网版上而产生针孔。因此在印之前,应检查网版,消除版上的污物。另外,玻璃表面的清洗很重要。玻璃应在印前脱脂处理后,马上进行印刷,不然会再次污染。要特别注意在用手搬玻璃时,手的指纹也会附着在印刷面上,影响成品质量。

气泡现象

印品墨膜形成环状的凹凸不平的膜面。产生气泡的主要原因有以下几个方面:

①承印物印前脱脂处理不良;②油墨中的气泡。当在墨中添加辅料进行调配搅拌时,墨中会混入一些气泡,若搅拌后放置一段时间再用,粘度低的油墨会自然脱泡,粘度高的油墨有的则不能自然脱泡。这些气泡在印刷中,有些因油墨转移而自然消除,有些却变得越来越大。为了去除这些气泡,可在油墨中使用消泡剂,油墨中消泡剂的添加量一般为0.1~1%左右,若超过规定量反而会起到发泡作用。一般油墨中的气泡在通过丝网时,有些会因丝网的作用而消除。再有油墨转印后只要承印物的湿润度和油墨的流动性良好,其印刷墨膜表面的部分气泡会逐渐消除,油墨形成平坦的印刷墨膜;③印刷速度过快或印刷速度不均匀也会产生气泡。应适当降低印刷速度,保持印刷速度的均匀性。

成品墨膜尺寸扩大

其主要原因是油墨粘度较低且流动性过大,而造成印刷后油墨向四周流溢,致使印刷尺寸变大,可考虑增大油墨粘度,降低其流动性。另外网版在制版时尺寸扩大,也是引起印刷尺寸扩大的原因。

滋墨

指玻璃面上图文部分和暗调部分出现斑点状的印迹,破坏印刷整体效果。其原因有以下几点:印刷速度快而油墨干燥慢;墨层过薄;静电的影响;油墨中颜料分散不良,因颜料粒子的极性作用,粒子相互凝集,出现色彩斑点印迹。改进的方法是:改进油墨的流动性;使用快干溶剂;尽量用粘度高的油墨;增加墨的湿膜厚度;应选用以吸油量小的颜料做成的油墨;尽量减少静电的影响。

图像变形

印刷时刮板加到印版上的印压,要保证网版与被印物之间呈线接触。印压过大,印版与承印物呈面接触,会使丝网伸缩,造成印刷图像变形。

玻璃容器彩色套印应注意的问题

玻璃容器印刷也称为曲面印刷,它不同于平面玻璃印刷,对于玻璃容器上较大比例的彩色印刷来说,彩色套印非常重要。有三个要素影响套印的准确性:一是机器的输入/定位系统是否调校正确,保证每个承印物每次从输入输送到印刷定位时位置准确;二是每一色网版的张力是否一致;三是承印物在多次印刷的过程中是否受到机器及车间的各因素影响。所谓玻璃容器彩色套印实际上也就是定位问题。这里有三种定位方法可供选择:

薄膜重叠定位法

先将一片透明薄膜固定在承印物表面上进行单色印刷,以此类推,逐一印制各色图案薄膜。定位时可将印有第二色的薄膜,和印有第一色的薄膜重叠,确保两色图案的相同位置符合设计要求,然后将印有第一色的薄膜与平台粘牢,在印第二色时只需将印有第一色图案的玻璃容器与平台上的第一色图案重合,即可达到定位的目的。定位正确后,即可进行批量套印生产。薄膜重叠定位可直观的分辨各色图案与玻璃容器的位置关系。

记号保险定位法

先将上一色的校版样对准挡规,并予(吸气等)固定。在印下一色版时,应按照上一色版的位置记号将网版放入网框夹具中,观察该网版的图形与校版样的图形套准情况,慢慢移动网框使二者套准,这时初步拧紧夹具,刀角。注意网距、网版平整度都应同前一色版。刀压保持与上一版相同。然后试印几次,一般套准误差在0.5mm之间。基本稳定后,再进行校正,微调印台或网版夹具,切忌盲目拧动,以至搞乱挡规,使整批承印物套印不准。

模具限制定位法

对于圆周式的印务,瓶下支撑的轴承,有便于容器在丝网下面转动,也可利用容器的凹槽限制左右横串的定位;而对于局部式的印务,把瓶子装入特殊的双件模座中并与瓶子外轮廓吻合,作为受力支撑达到定位之目的。

如今玻璃容器通过艺术设计,使丝网印刷油墨这种优质的材料与玻璃容器的特性外观和容器内的液体色泽相映成辉。各种美轮美奂的图案争奇斗艳,曲尽其妙,巧夺天工的玻璃艺术品,极大地满足人们的生活和审美需要。玻璃容器印刷设计正趋向于更多颜色、更高精度的图案。它已经开始向医药用品,工业用品方向发展。可以说,玻璃丝网印刷在玻璃装饰过程中起到不可或缺的艺术增值。利用丝网印刷技术装饰的玻璃制品的高质量化将成为玻璃印刷的新的增长点。